Разрушители слесарки

Можно ли ударом разорвать стяжку на руках

Когда у тебя мастерская широкого профиля, практически любая вещь, которую нужно купить это прям какой-то челлендж. А может не покупать, а сделать? Чаще всего, конечно, отпускает, потому что это же делать надо... Но иногда таки нападает вот это вот "металлист я или нет!??? зачем покупать то, что можно сделать!???"

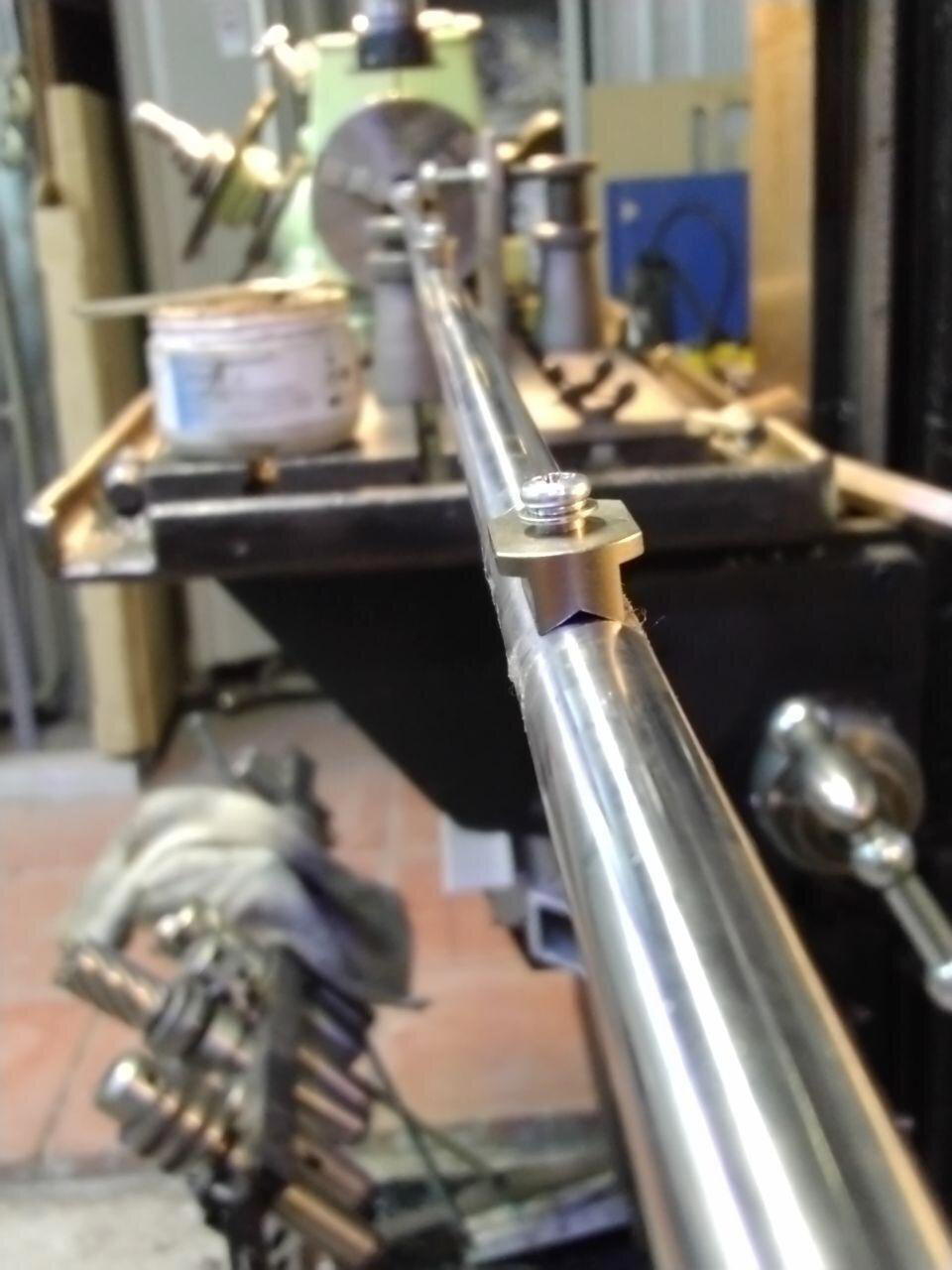

Короче говоря, в процессе поездки по отпуску случился спецучасток - ~300 км. грейдера основательно разбитого. Ехали мы его почти 14 часов. Во время проезда одна стойка стабилизатора оторвалась. Ну как бы можно было бы купить... но это 80 баксов и 3 недели ждать из Штатов. А у меня же всё есть. Вощемта сверху новая, снизу остаток старой:

Изделие выполнено из 22 шестигранника из нержавейки. Крепёж так же нержавейный. Резинки от УАЗа.

Ну и в установленном виде оно как бы так:

Ну и видос, кому интересно, как оно сделано.

Хеллоу, амигос.

Вы тут сидите, а там всё стоит. В смысле, работа стоит. Не делается. А до дня Высочайшего Смотра остаются считанные недели!

Короче, решили люди сделать новый образец полевой кухни для военных. Задача такая - сама установка с котлами, колёсами и топкой есть. Есть также дверца, которой дрова прикрывают. Но внезапно, военные вспомнили, что вокруг 21 век ващет. И дрова это недостаточно модно, хотя и экологично. Вощем, задача. За 10 дней надо превратить чудовище в красавицу, сделать шикарненько и годно к показу первому лицу государства...

Заехал на стремительном гигаскутере к военным, схватил принципиальный макет будущего изделия и помчал в норку:

Сперва, разумеется, разобрал то, что мне дали. Глаза мои немного кровоточили, канеш, но что делать. В конце-концов, они же военные, а не слесаря там или сварщики.

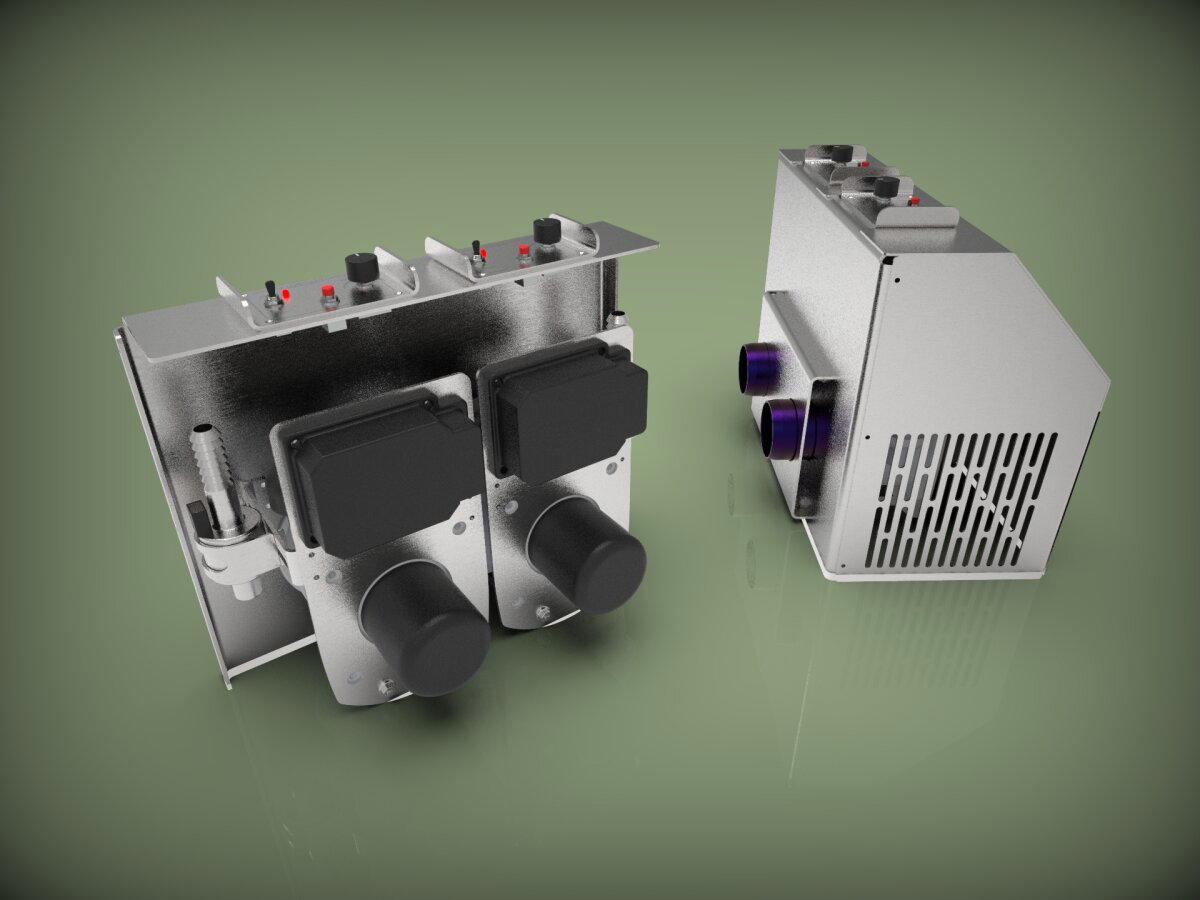

Дальше два дня плотнейшего САПРа. Т.е. реально ночью сидел чертил, днём чертил. И вот, получилось примерно так:

Утром понедельник сдал на лазер чертежи и поспал. :) А потом хвать всякие там сварки-болгарки и давай собирать. Ну вот например, хомут крепления топливного насоса к шасси. Простая же вещь? Ан-нет. Сперва изволь спроектировать штамповую оснастку, чтобы было аккуратно и фабрично, а не как получится, если гнуть в тисках. Ну так и результат, извините, впечатляет.

Вроде всё собрал...

Неее, говорят военные. А давай нам ещё огнепроводы сделай и отражатель пламени! Только не за 10 дней, а за 4. Три уже прошло, кстати! Завтра давай, делай!

:)

Ну вы понимаете, да... Не всегда можно взять и отказать. Иногда надо взять и... сделать.

Вощем вот:

А управлять тремя такими дизель-топками будет селовеко-машинный интерфейс на базе Кинко. Для которого также был выполнен домик.

Ну вощем успел. Но... не всё так просто. Увы, блоки управления горелками пришли не с теми разъёмами и сейчас вся армия бегает вокруг человека-с-паяльником, приседая и охая! А ну как не получится... а ну как не запустится... :) А потому, что надо было делать на нормальных разъёмах. А не на вот этом вот всём!

Ну и как бы видос. Как оно сделано.

Хеллоу, амигос.

Давайте обсудим вопросы механической шлифовки металлических железяк.

С ручным процессом вроде всё понятно - берёшь абразив и возюкаешь, постепенно уменьшая размер этого самого абразива, пока не получишь то, что хотел. Для кромок и плоскостей этот метод вполне себе норм. Но рано или поздно получается так, что есть некая форма, куда не получается подлезть ни диском болгарки, ни чем либо ещё, для ПРОДУКТИВНОГО съёма и тогда что? Правильно. Галтовка.

Вообще, мехшлифовка это целый мир. Просто по типу процесса галтовки бывают мокрые и сухие. По принципу действия: электромагнитные, барабанные, роторные, лотковые... Галтовочные тела (т.е. сам наполнитель) варьируется от электрокорунда причудливых форм (пирамидки, скошенные цилиндрики, чечевицы и т.д.) до натуральных финишных наполнителей типа скорлупы грецкого ореха с тонкой абразивной пастой. Короче, траст ми - разбираться тут можно оооочень долго и, честно говоря, я не являюсь специалистом в данной области, чтобы с трибуны делать серьёзные щщи и диктовать конспекты.

Моя задача по данному вопросу ограничивается отбивкой шлака, съёмом ржавчины, а также набитием фаски на небольших (размером до плитки шоколада) изделиях из чёрных и нержавеющих сталей, а также латуни и чугуна. Т.е. не финишная отделочная операция, а скорее - подготовительная. Перед сваркой. Ну и после сварки, чуток облагородить готовую мелочёвку.

Окей. Давайте светану тем, что получается в итоге, а потом расскажу как именно было сделано устройство.

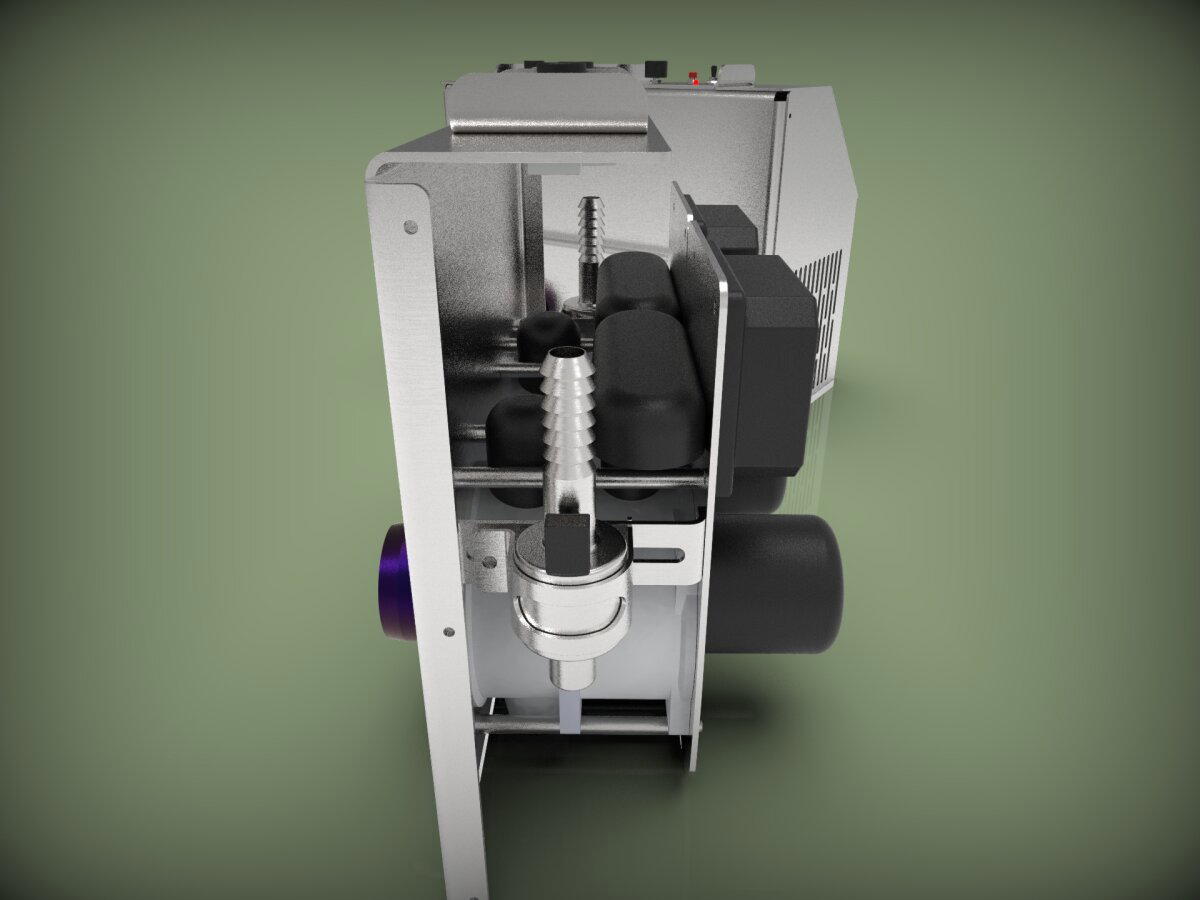

Сперва, разумеется, немного САПРа. Результатом конструкторской деятельности являются чертежи, разумеется, в электронном виде. А рендер это так. Для себя.

Далее чертежи отправляются на лазер. Всего у меня по проекту используется ст-3 толщиной 6мм. и нержа AISI 304 толщиной 2мм. Получается примерно вот так:

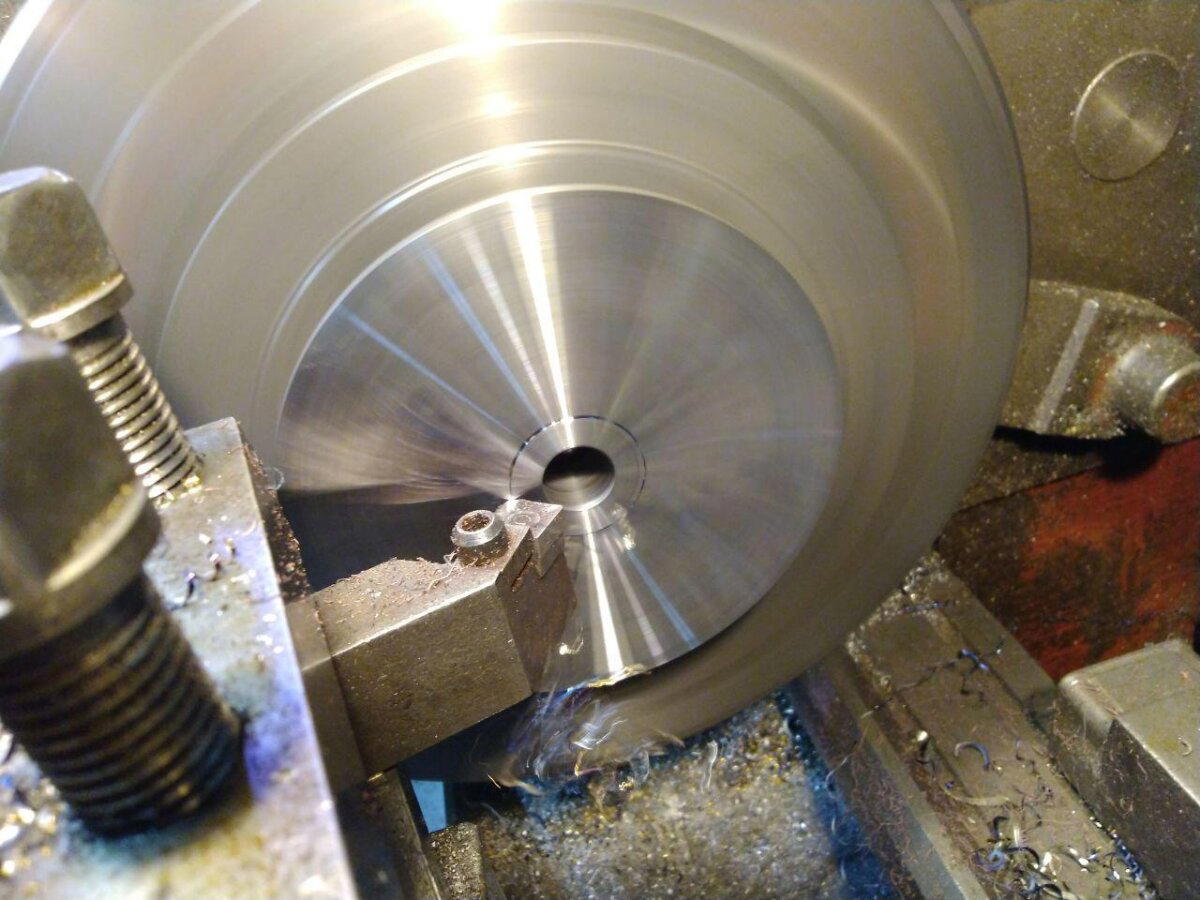

Теперь надо кастануть немного токарной магии, чтобы получить необходимые валы из стали 38ХС, которые потом будут запрессованы во фланцы. Потому что 38ХС - ограниченно свариваемая сталь.

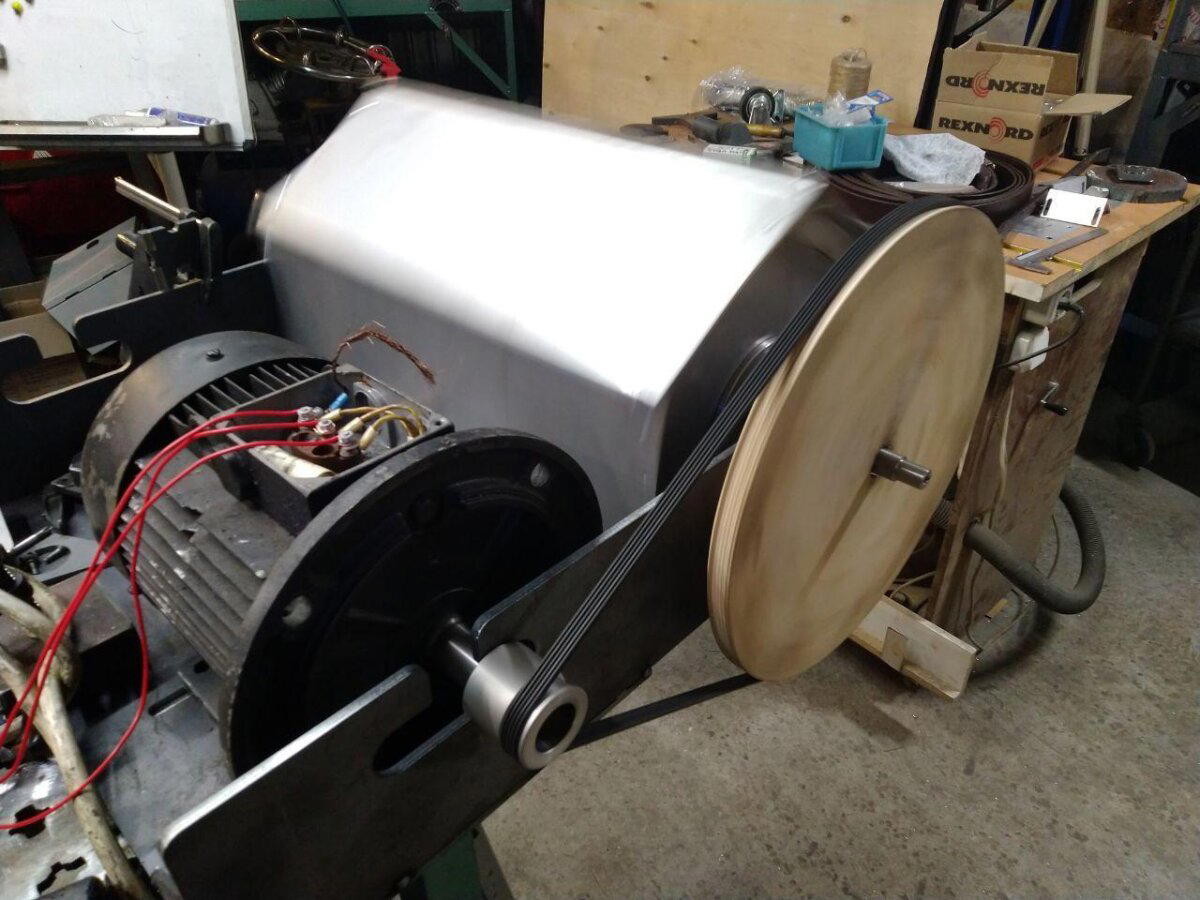

Далее надеваются корпусные подшипники и на один вал напрессовывается шкив от стиральной машинки. Дело в том, что имеющийся (с помойки) электродвигатель имеет 1500 об.\мин. на валу, а на барабане должно быть всего 65. Следовательно мне нужно сделать ременную передачу с понижением желательно 1:10, чтобы остальное "погасить" частотником. Шкив от стирмашинки диаметром 297 мм. подходил для этой цели прямо оооочень. Но нет. Увы, это говно имело неистовое торцевое и осевое биения. А после попытки нарезать канавку для ремня и вовсе стало вот таким:

Не то чтобы оно не работало... работало. Но мне лично на это смотреть неприятно. Поэтому принял решение сделать габаритный макет нового шкива из фанеры на фланце. И проверить как оно будет работать. Пожалуйста:

После предварительной сборки вроде замечаний не выявлено. Т.е. все точки крепления сошлись. Машинка работает.

Теперь всё разбирается заново и шасси отправляется в покраску:

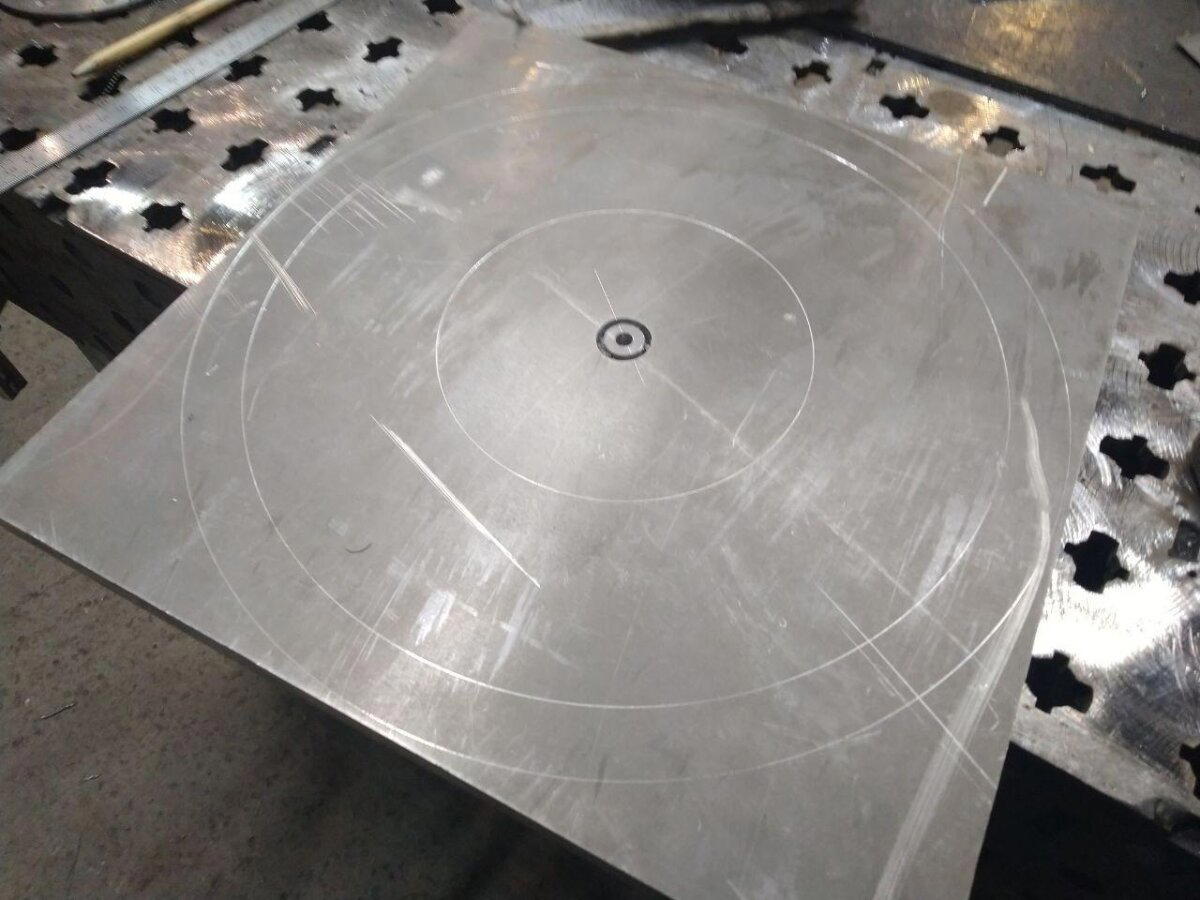

...а я еду за куском плиты 320х320х20 из Д16Т.

Немного токарной магии (к сожалению, в процессе уборки стружки у меня засосало крюк в крутящуюся заготовку, отчего появились некоторые корявости на поверхности)....

...немного "рюшечек" в виде лазерной гравировки на крышке:

Немного галтовочных тел (каких-то жалких 20 килограмм на барабан в 46 литров):

И через 5-6 часов - великолепно отбитые кромки, готовые под сварку.

Ни в какое сравнение с зачисткой болгаркой не идёт.

Во-первых, процесс совершенно не требует присутствия человека. Эта фиговина по замерам работает на 18% мощности при полной загрузке, не греется свыше 45 градусов, не вибрирует, не шумит и т.д. Т.е. процесс типа "включил и ушёл". Во-вторых, установка достаточно безопасна, чтобы оставлять её на ночь. Т.о. к утру детали уже обработаны. А повышение плотности работы в единицу времени ведёт к увеличению кэш-флоу в карман слесаришке. А учитывая, что жрёт это хозяйство примерно 380 Ватт в час - стоимость мехшлифовки пренебрежительно мала. Даже дешевле чем болгаркой чистить.

Дальнейшие планы в этой сфере:

- герметизировать барабан, чтобы попробовать также "мокрый" процесс.

- сделать лоток-дуршлаг для промывки галтовочных тел от абразивной пыли

- купить галтовочные тела для более тонкой шлифовки

Ну, вроде бы и всё.

А теперь извольте посмотреть видос, например.

Хеллоу, ребята.

Знаете анекдот, наверное?

Бабка пошла мусор выносить, подскользнулась возле мусорных контейнеров, упала, сознание потеряла. Мимо солдат идёт - смотрит, бабка... ну подол задрал, пристроился...

Люди его укоряют, а он оправдывается. Типа самы вы уроды - бабку ещё ебать можно, а вы её на помойку выкинули.

Так и тут. Иногда на помойке встречаются вот такие бабки:

Всё бы ничего, но эту бабку надо добывать из примерно вот такого куска окаменевшего говна:

Собсна именно об этом нижеприведённый видос.

Барэф дзес, амигос!

Когда у тебя маленький - естественно, хочется побольше. Даже если речь идёт всего лишь о разметочном циркуле. Ну штош... Если хочется, значит надо сделать.

Состав продукта обычен для моей мастерской:

- нержа 430, толщина 3мм.,

- латунь ЛС-59

- метчики поломаные. 2 штуки. :)

Ну ясен павлик, что сперва это всё надо нарисовать и отправить на лазер. Впрочем если нет лазера, то вааааааще ничего не мешает понавырезать аналогичное болгаркой. Просто потом несколько дольше шлифовать. И может получиться не так ровно.

Короче, с лазера они вылупляются как Лунтик - с четырьмя ушами и какие-то корявые.

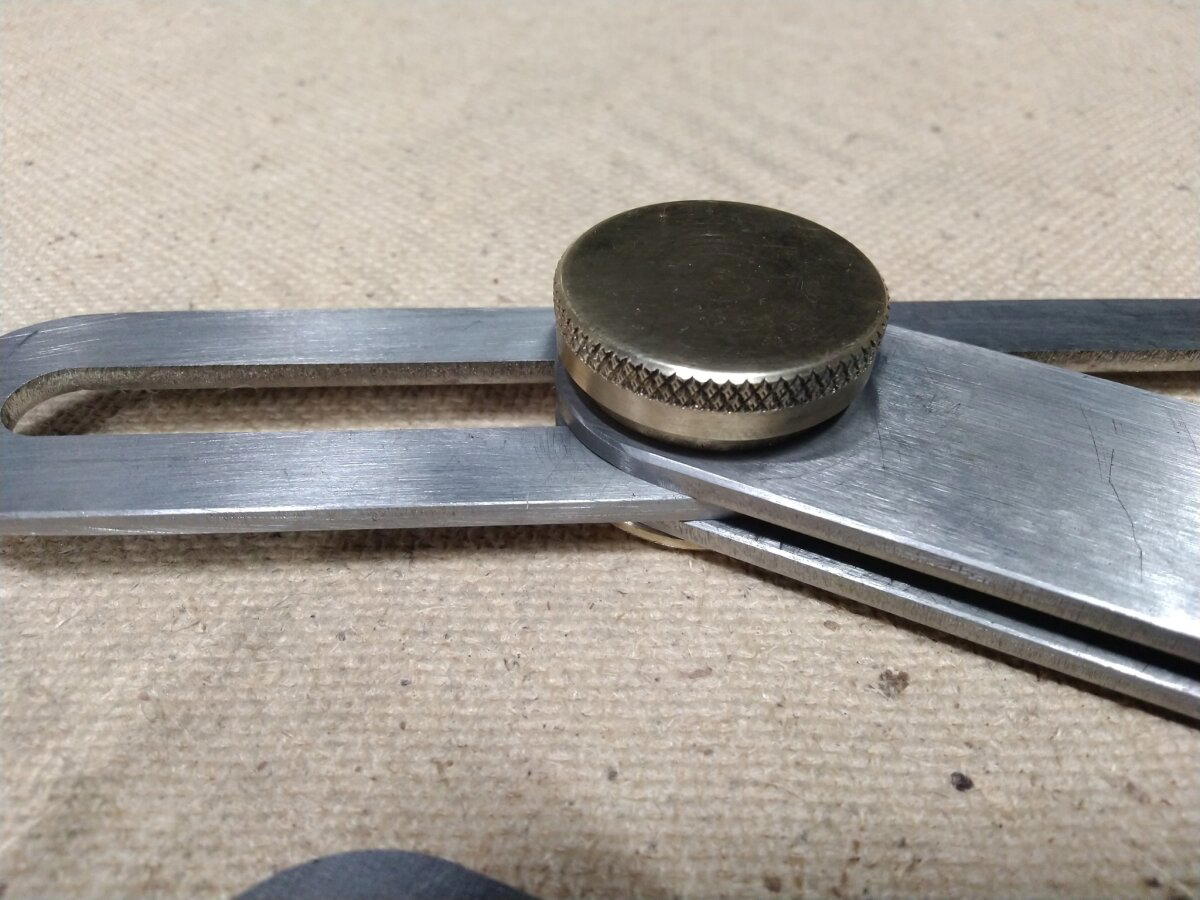

Внимательный чувачок заметит, что есть две рогульки с проушиной, и две какие-то посторонние рогульки, но явно братики первых двух. Поясняю. Поскольку надо одновременно И шарнир И чтобы ножки сходились в одной плоскости, надо с шарнира содрать половину на фрезере. Но это нержавейка же! Да ну его нахер. Проще из двух деталей оформить, а потом просто пропаять по плоскости серебряно-латунным припоем в адовом пламени пропан-кислорода! А шоб припойчик внутрь затёк норм - надо фаску дать.

Одновременно паять и снимать я пока не научился, по причине отсутствия третьей руки. Поэтому фоточка пост-фактум.

Ну ничо! Чо вы сразу... ща шлифану и норм будет.

А попутно на токарничке нарежу пятаков. Ну, в смысле гаек с накаткой. Вощем, в итоге примерно так выходит. Вроде чётенько и симпотно...

Для сектора гайки потоньше. Всего 3 мм. накатки и дальше 3мм. обнижения. Чтобы нежную кожу пальцев не закусило! Но накатка дико цеплючая, а диаметр её порядка 30мм., поэтому и крутится это всё без напряга по ощущениям до 3 килограмм. Чего хватает, чтобы на циркуле можно было гантелю вешать - хрен раскроется самопроизвольно!

Ну вощем, какататак. Для тех, кто недостаточно насладился текстовкой - небольшой влог из мастерской. Там в программе как обычно - разновсяческие факапы. Жареные пальцы, ломающиеся в руках метчики, шпильки негодного диаметра и прочие кунштюки дивные происходят.

Хеллоу, амигос.

Если кого занимает вопрос о сверлении калёнки, тому явно сюда. Превратности судьбы, перипетии сюжета, руки ижжопы и в финале победа.

Для начала, как обычно пикча готового.

Задача следующая: есть мегапринтер широкоформатный, у какового есть цилиндрическая направляющая. Она от времени сошла, но оставила о себе добрую память. Поскольку официалы (да и неофициалы) не торгуют запчастями, предлагая купить новую хреновину ценой как автомобиль, приходится помогать локальной буржуазии экономить бабло. Предварительные ласки прутка показали, что он калёный примерно до 50HRC на глубину порядка 2 мм. Данные знания были получены разрушающим методом, а именно попиливая болгаркой. :)

Купленное богатое сверло Ruko из материала HSSCo (быстрорез +3% Кобальта, ЕМНИП) увы, сперва ничо не делало, а потом само сломалось. Пришлось искать сплав ВК8, где означенного кобальта напихано преизрядно - аж 8%. Что даёт ему сил как у Супермана.

Сверление производилось на 600 оборотах в чаду кутежа олеиновой кислоты. Надо отметить, что ВК-8 валит сквозь твёрдые слои отлично. Т.е. сверление по тактильным ощущениям мало отличается от прохода быстрорезом обычной конструкционной стали.

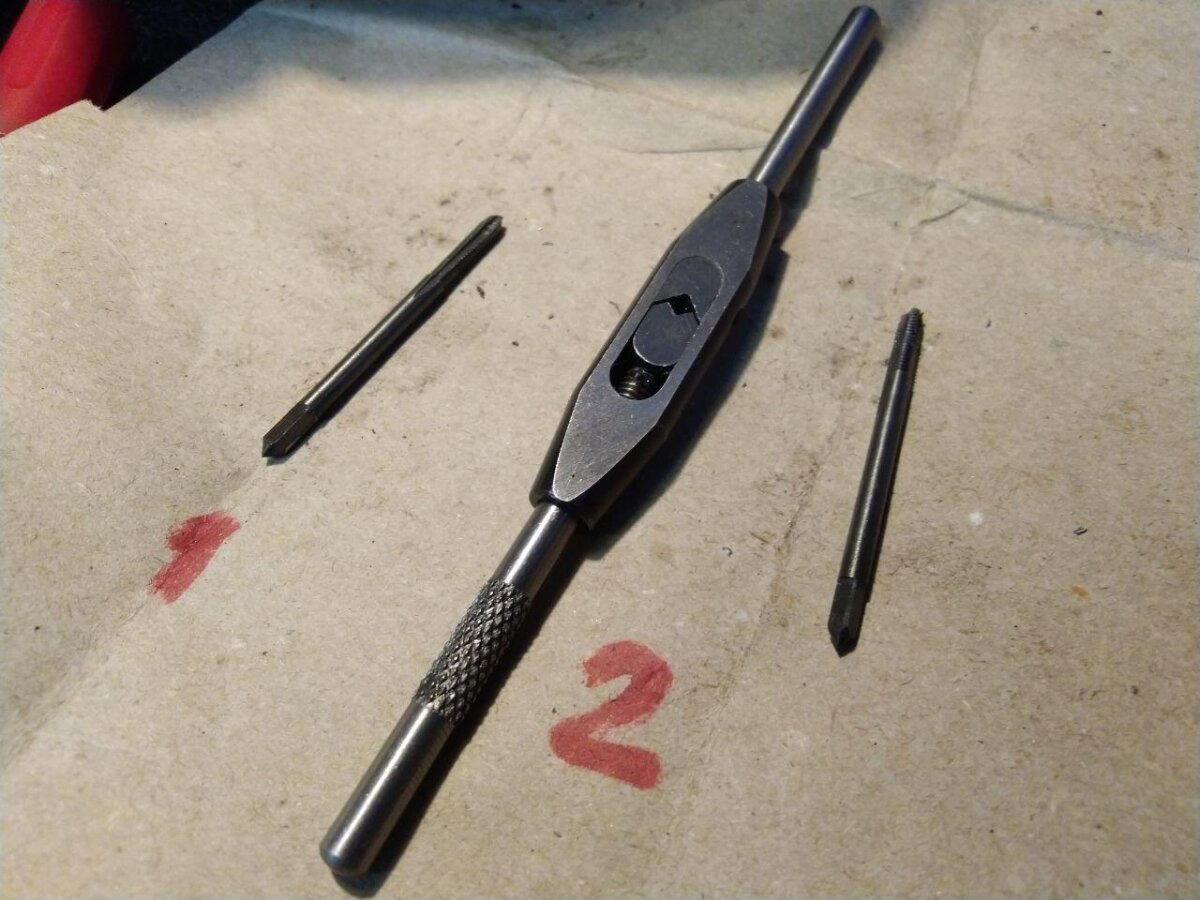

А вот метчики, даже ВК-8 - весьма слабо показали себя. Несмотря на то, что их было аж три номера! Ну да, согласен... можно было бы дать отверстия не 2,5, а 2,6... а то и 2,7... но я всегда котирую тугую резьбу, чтобы прямо с усилием грамм в 300 закручивалось. Вощем, вот:

Наломал дров. Да, кстати, подписывать номера лучше таки маркером, а не кровью. :)

В целом, обстановка на фрезерном столе выглядела вот так:

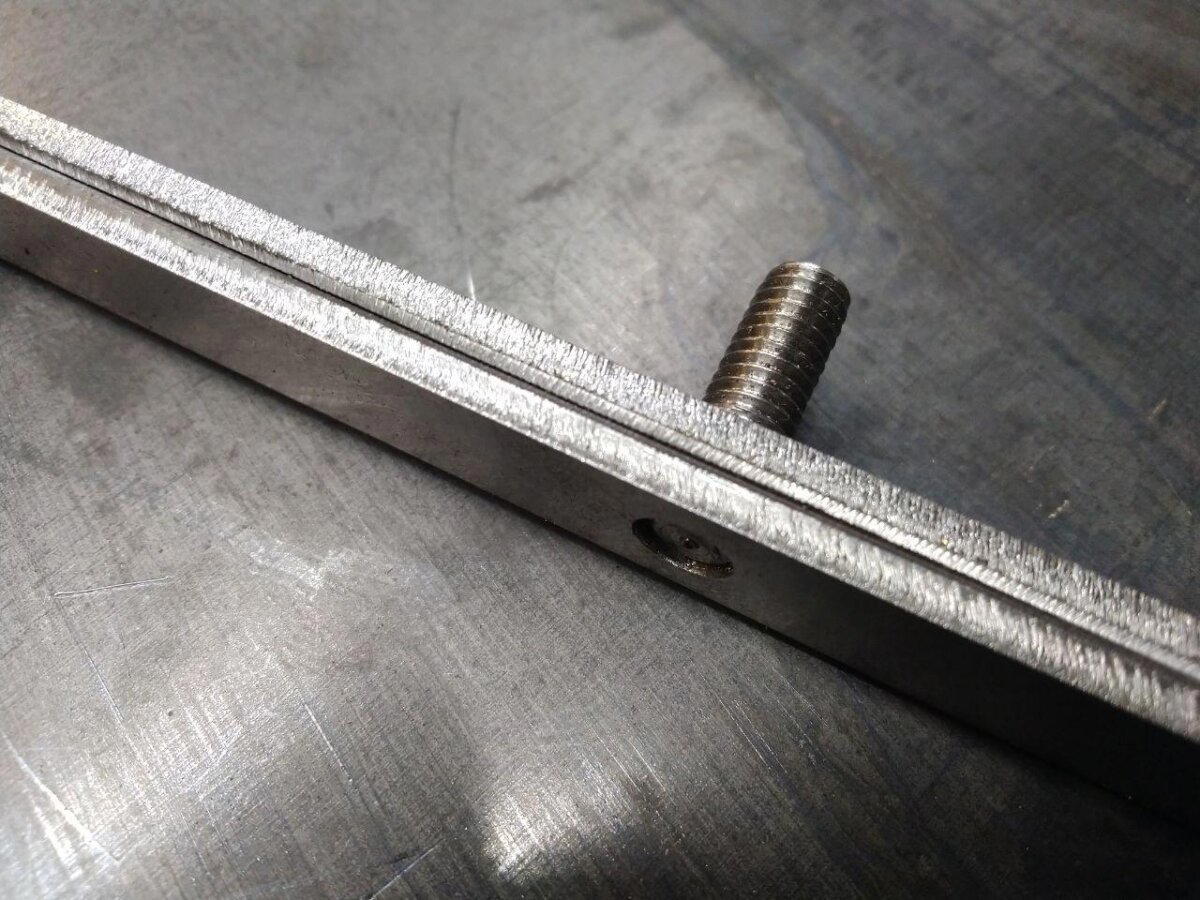

Тут задача не только по диаметру просвелриться, а не по хорде, например. Но ещё и чтобы все отверстия были ровно на 12 часов, например. Ну или на любое другое время, но одинаково. Для этого стоит угловая подставка с выкрученным болтом, в который и упирается каждый предыдущий "грибок" при сверлении последующего.

Чтобы тонкую направляйку не отгибало вниз, используется домкратик, ну а второй домкратик, используется как хардкорный ограничитель глубины сверления. Упёрся в него шпинделем - всё. Кончай сверление.

Резюмирую: если больше 40HRC - не делай голову, не пытайся ковырять дырку ногтиком, а мчи в ларёк за ВК-8. Аналогично с токарной обработкой - резец с твердосплавной пластиной и заторцевал и снял фаску настолько изи, что даже и не заметил.

Кислота ОБЯЗАТЕЛЬНА. Никакие там жыжы типа керосина, отработки или слюней не помогут победить калёнку.

Кернение требуется исключить. В месте удара возникает точечное уплотнение и впоследствии сверлиться там гораздо сложнее - т.е. либо алмазная царапалка, либо краска, либо на глаз.

Ну и в завершении - видос. Как обычно... самый честный влог из мастерской, где описываются не как обычно: "вжух и всё готово как бы с первого раза", а вовсе даже факапы, проёбы, руки ижжопы, поломаный инструмент и много вздохов. Заменяющих обсценную лексику.

Хеллоу, амигос.

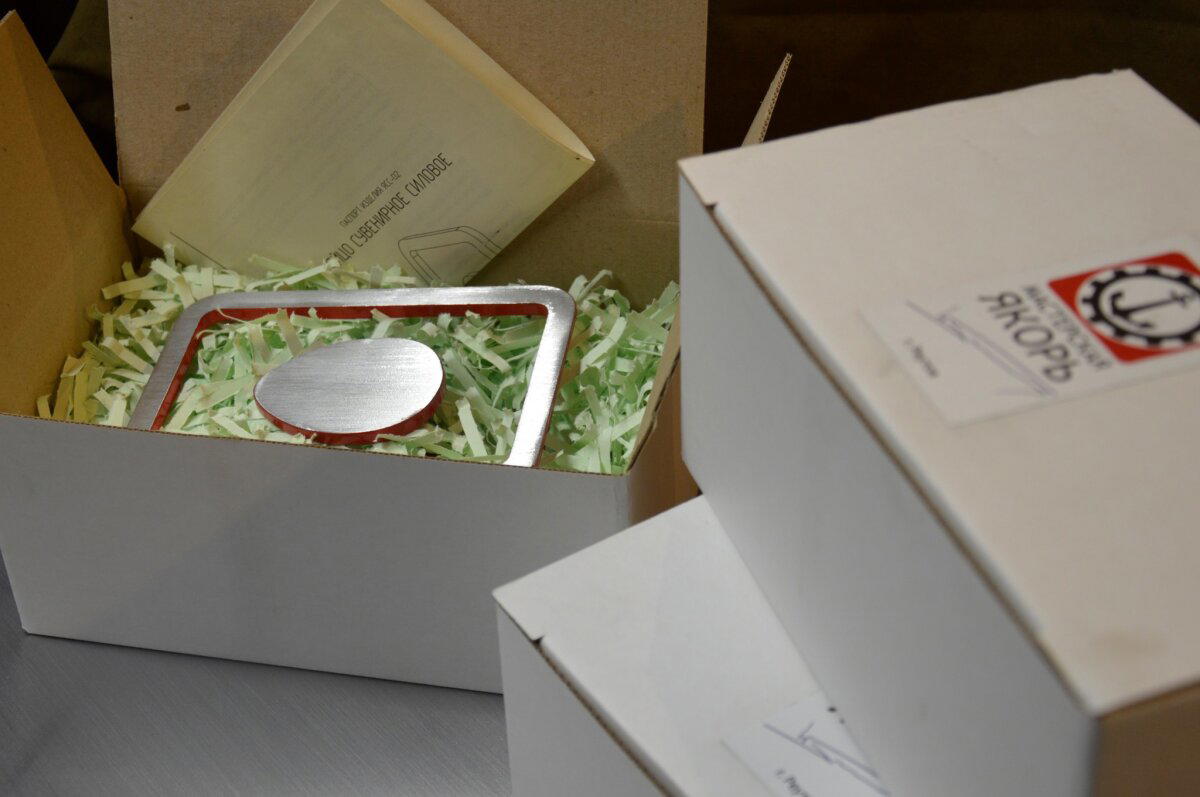

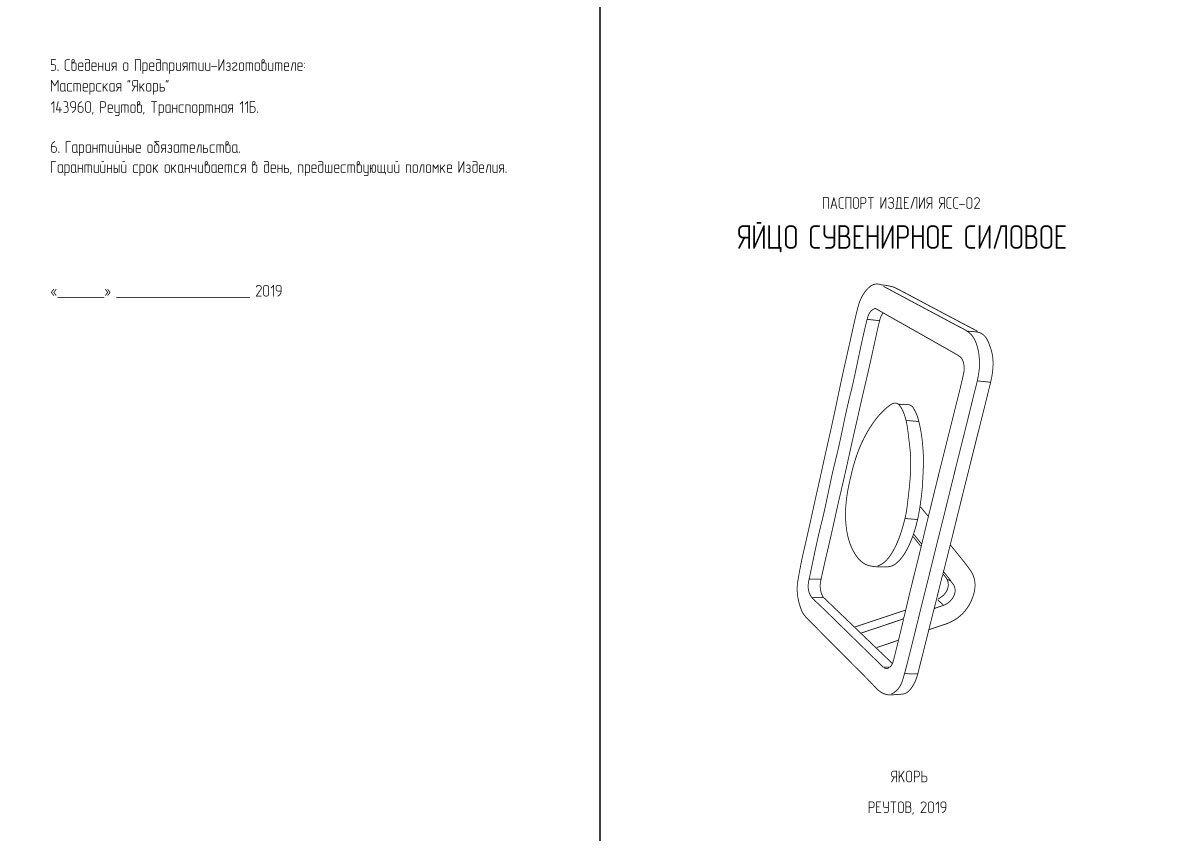

Сегодня немного сувенирного рукоделия в картинках и видосах.

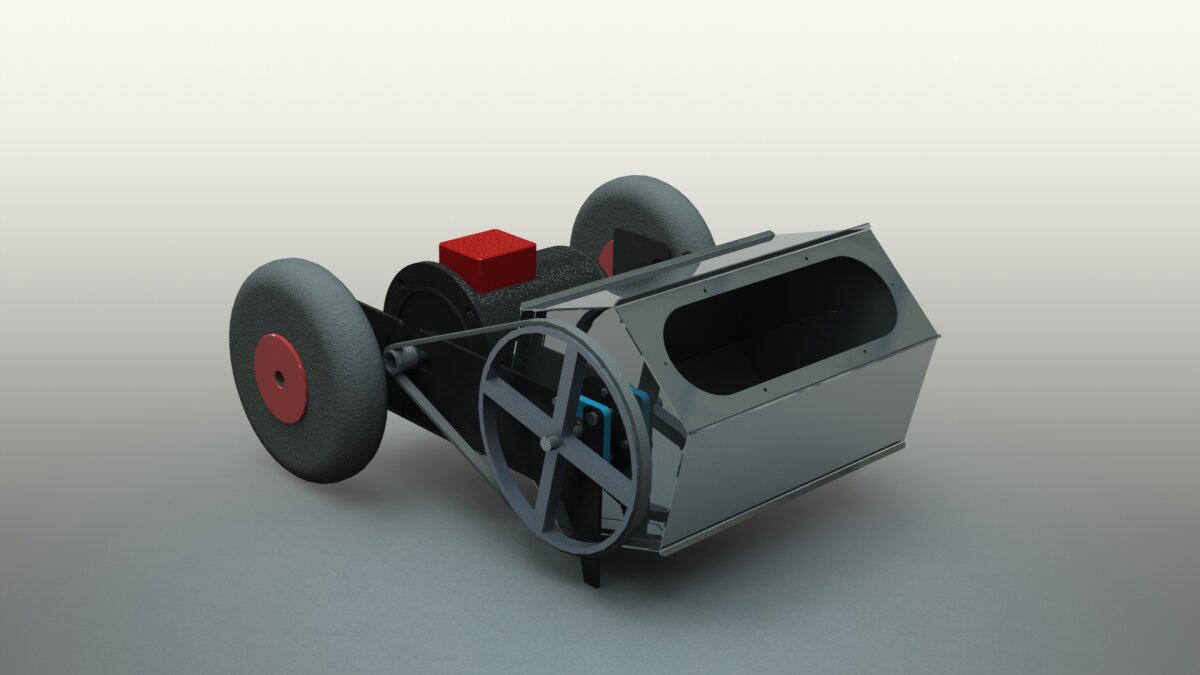

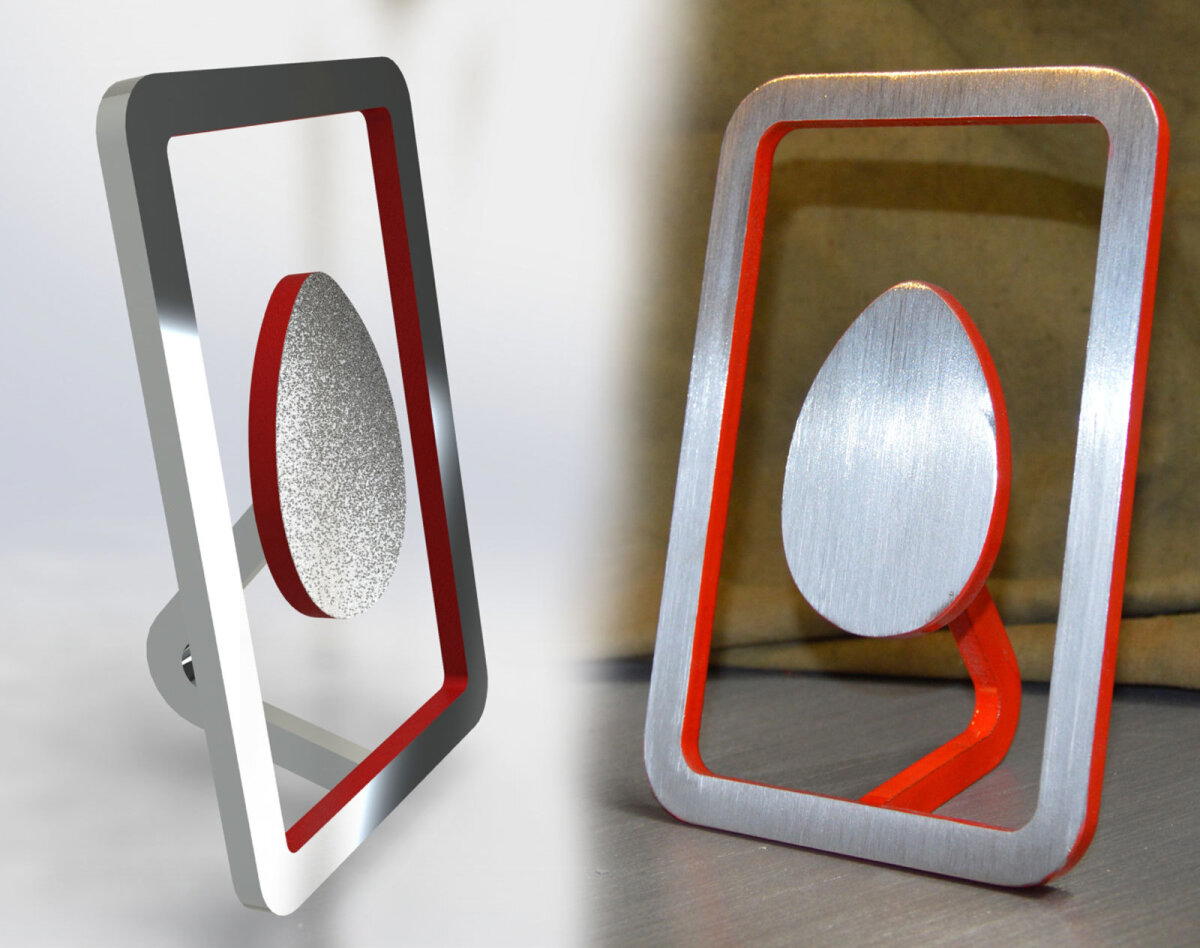

Сперва, как обычно, презентационная графика. Рендер-фото:

Окей. Самое сложное в таких проектах - найти заказчика. :)

После того, как этот этап пройден - остальное может принести, максимум, некоторые технические сложности. Ну в самом деле... Делаешь модель, рендер... не, не круто.

А так? Вооо... получше... но чего-то не хватает. Простовато как-то.

Добавляем красненького! Вот теперь - ништяк!

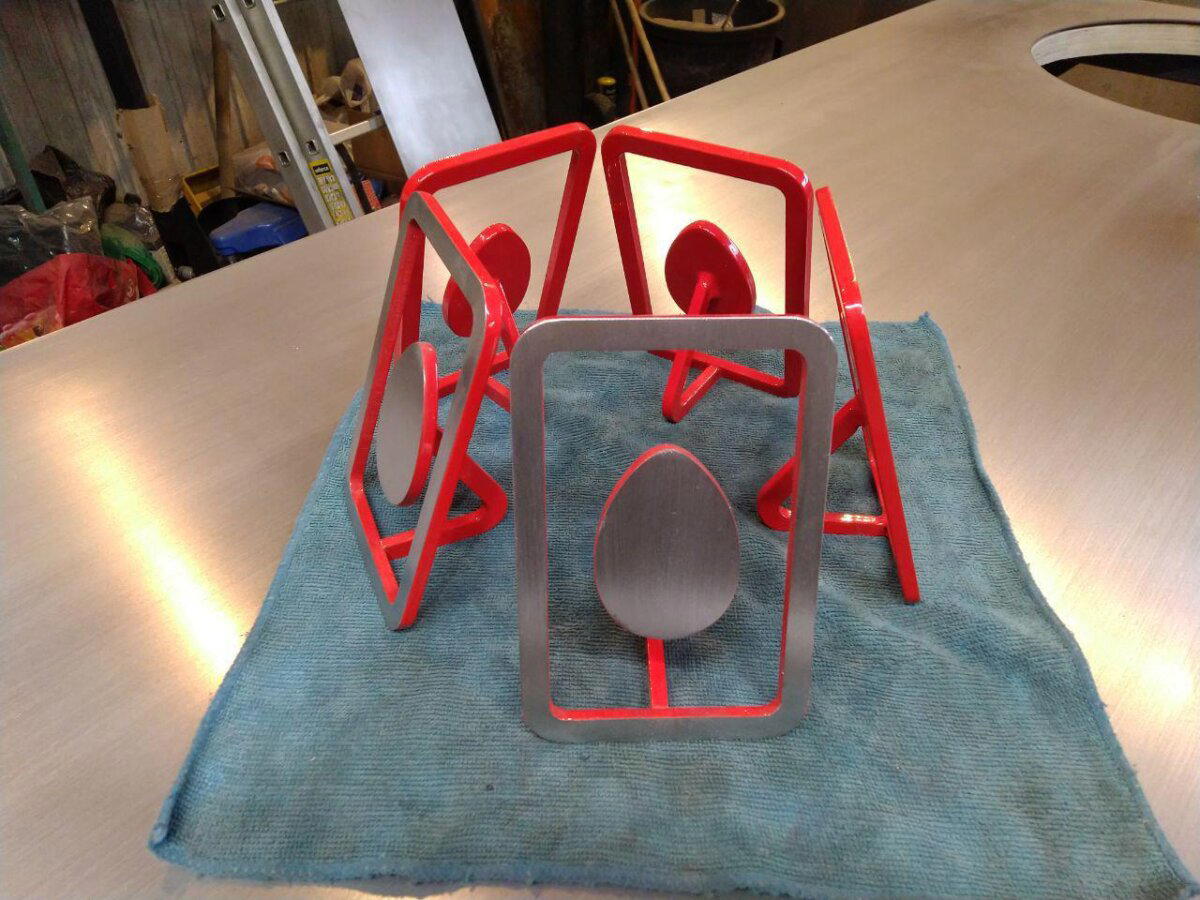

Режем на лазере, много шлифовки, чуток сварки и порошковая покраска. А потом опять шлифовка. Много яиц - гораздо лучше, чем ни одного.

Ну, собственно и вот:

А после упаковки в крафтовую зелёную мохну из шредера - и вовсе фабричный вид.

Разумеется, немного инструкций. Оно вроде ничего не стоит, но добавляет дофига к харизме изделия.

Зашибись, что и говорить.

Ну и чуток видоса, как это сделано. На самом деле, видос несколько более интересный, чем могло бы показаться. Из него вдумчивый зритель почерпнёт метод сатинирования нержавейки, а также метод проверки плоскостности тремя плитками. Я понимаю, что это знают ваще все. Но вдруг кто-то не знает?

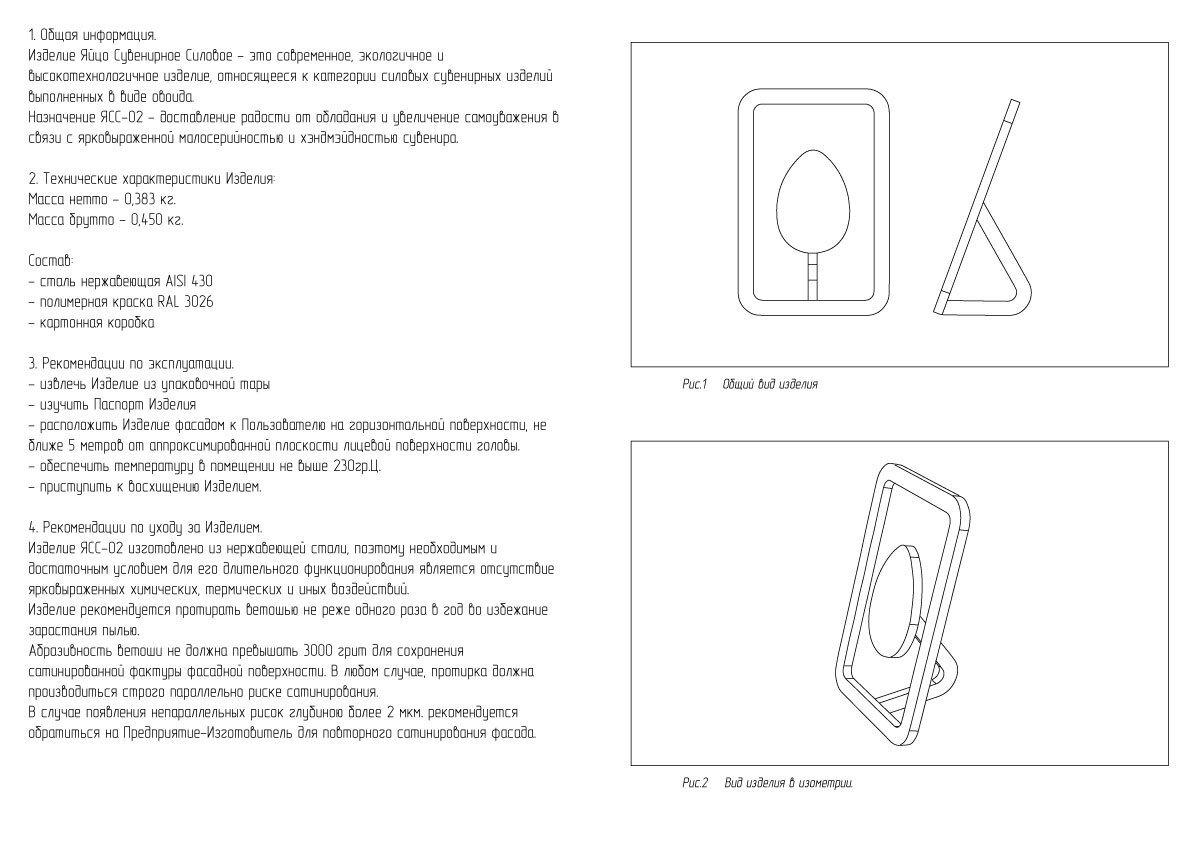

Бонжорно, геноссен.

Оно как бывает в жизни? Сперва ты вкладываешь бабло и в мастерскую и в инструмент, а потом оно всё пеперастает какую-то критическую массу и кааааааааак начнёт саморазмножаться. Ей-ей. Вот сегодня я расскажу как получить малый слесарно-заточной участок с прямыми затратами в 130 рублей. Вот такой вот. За сто тридцать рублей. :)

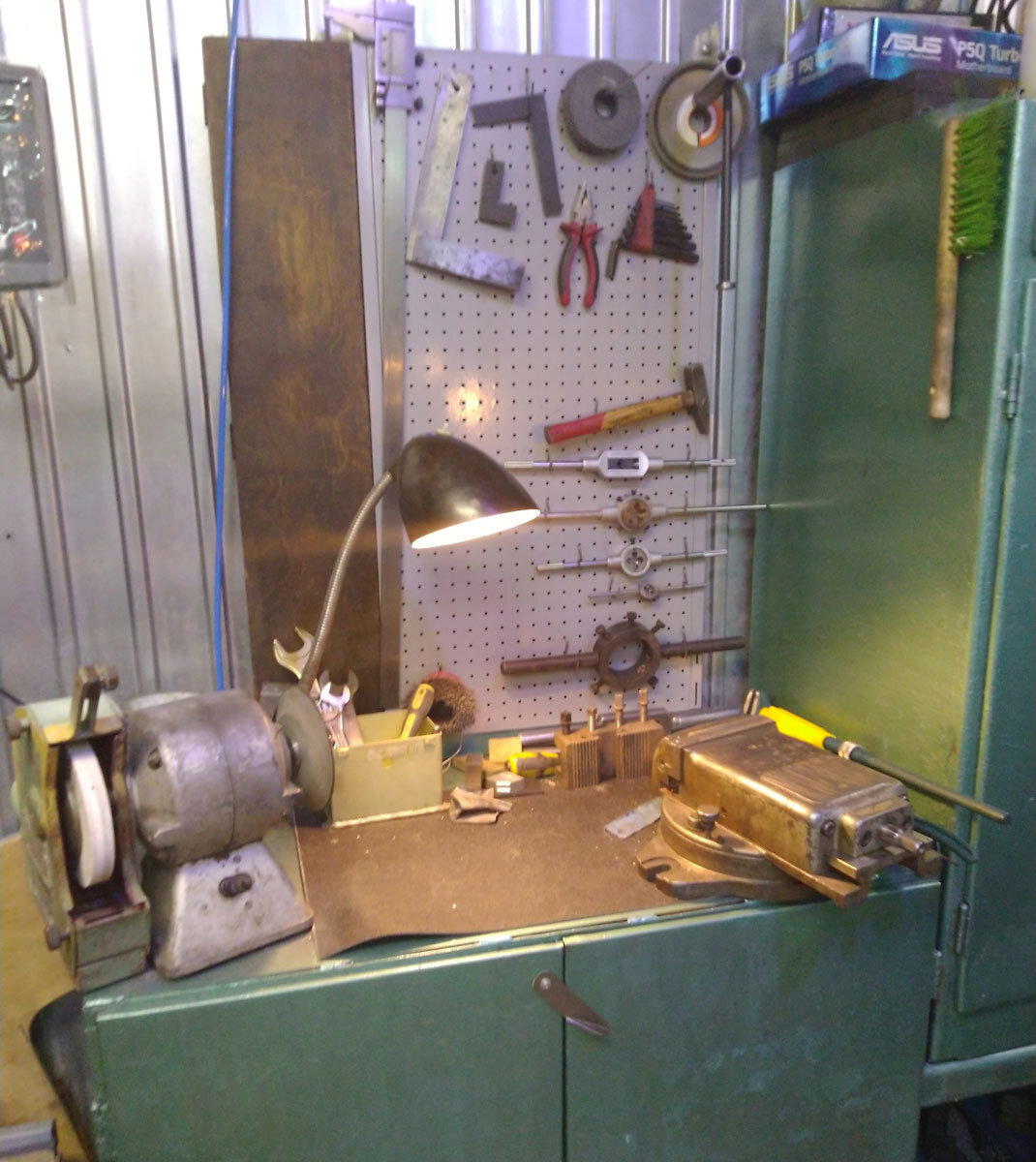

Основой для уголка личинки слесаря послужила тумбочка, которая досталась мне за самовынос, когда приобретался нынешний токарник. Ну по факту, продать её за деньги не представлялось возможным, а на металл сдавать - так этж ехать надо. Поэтому, на тебе, убоже, что нам не гоже:

Перво-наперво шпателем счистил ту краску, которая уже отваливалась и приварил кусок листа-пятёрки. Который остался от какого-то предыдущего проекта. Т.е. по факту уже был оплачен заказчиком.

Ну, собственно, на этом работе по самой тумбе можно считать завершёнными. Ну закорячил её на позицию и покрасил в тот же цвет, что и её сестричек:

Теперь - точило. Мне его подарили примерно лет 10 назад... Нормально работает, кстати. Даже подшипники не менял. Но! От камня очень много абразивной пыли. А тут мне как раз подарили кожух... Обвёл кожух, обвёл крепёжные отверстия и ручным плазморезом вырезал переходную пластину:

Заодно покрасил кожух внутри и поменял камень на новый. Ну теперь ещё года два можно туда не лазить.

Несмотря на большое количество деталей (крышка, поддон) при включении - не дребезжит и ваще по красоте.

Далее, нужны тиски. Слесарные покупать - этж покупать надо! А я как раз не так давно скачал с разоряемого производства станочные поворотные тиски Gandini... Сохран идеальный, но у них не было ключа. И от жыгулей ничего не подходит!

Ну что делать? Фрезер жи есть. Херрракс и шестигранник под ключ на 16.

Теперь причесать на токарнике (фасочки) и можно рожать ключ. Ключ делается из головки на 16 и куска валяющейся под ногами толстостенной трубы из какой-то годной стали. Также из чермета. :) Именно в этом месте возникла трата в 120 или 130 рублей. Головку пришлось купить... На 17 и 15 есть много, а на 16 - только в наборе. Ну штош... лаааадно.

Входит - как папа в маму. Обвариваю:

Протачиваю для наведения красоты:

В качестве рукоятки используется кусок стремени рессоры УАЗа. Для какого-то ранешнего проекта использовал половину стремени, а вторая половинка валялась. И к ней привариваю рандомные пятаки. Которых я как-то скачал из контейнера возле чужого прессового цеха... целое ведро. А чо? Годная фигня... уже несколько раз сильно выручала. Восле обварки, это всё зажимается в токарник максимально раком. Выглядит ужасно. Биение, звук взлетающего винтового самолёта... но по факту - куда оно денется то? Т.е. безопасность абсолютнейшая. Короче, протачиваю чуток для красоты.

...ну и вот. Красота дана:

Далее ставлю щит, который мне достался от прежних арендаторов моей обители зла. На щит навешиваю инструмент, который мне дарили друзья, находил в выселенках, собирал на чермете, выносил с разграбляемых заводов, а также привозили знакомые от своих старых, а то и вовсе усопших родственников. Короче, всякий стафф, который ранее валялся дублирующим комплектом где-то под верстаком. А теперь - всё в дело.

Ибо назначение данного уголка - ссыканомить 10 метров пробега моих кирзачей из машинного зала в слесарно-сборочный, когда нужно нарезать где-то маленькую резьбочку, зажать что-то из станочной оснастки, ну и навести заточку на фрезах, резцах и свёрлах.

Как-то так...

Ещё раз, напоминаю: стоимость данной сборки - 120 рублей и один день времени. Неплохо вроде, а?

Когда забанили на Алике что делает обычный парень? Ну грустит и печалится. Что делает слесарь? Делает свой Алик с разметочными инструментами и буфетчицами пониженной социальной ответственности. Составил вот текстовочку на понятном языке, чтоб заказчики не терялись:

Дорогим друзья представляем внимание Магический Разметка Тул!

Наилучший качественный удовлетворять мужчин и женщин длинный и крепкий! Нержавеющего сталь солидности и долголетия для делать разметка более лучших и качество тоже хороший очень не то что у конкурент.

Тяжесть надёжный 598 грамм, чтобы переживай немного если упал или бросать, но не сломал, а только отскакивает полностью!

Ну а если на полном серьёзе, то это - малка. Аналоговый разметочный девайс. Угол задаётся по образцу или транспортиру, а потом по малке размечается любое кол-во эпигонов. Ну, поскольку сделана она из нержи-трёхи, то размечать можно примерно лет этак 300.

Значит тут всё как обычно. Модель в САПРе, нарезка на лазере и много шлифовки.

Далее на токарнике выполняется деталь типа "винт":

...и деталь типа "гайка". С прекрасной "цеплючей" накаткой.

Когда шарнирный конец собран, переходим к неразъёмному. Между обкладками (или щёчками) вставляю кусок 3мм нержи, и подкладываю два слоя бумаги. Т.о. дистанция между щёчками будет 3,2мм. что даст трёхмиллиметровой планке свободно ходить между щёчек, но при этом не болтаться. В отверстие запихиваю кусочек нержавеющей трубки Ф10 стенка 1,5 и обвариваю аккуратным "пупочком", который потом сошлифовывается и раззенковывается.

Примерно как-то так. В целом времени потрачено примерно 2-3 часа на одну малку. Плюс немного нержи и латуни.

Масса изделия примерно 600 грамм. Длина - 300мм. Да, тяжёлая и силовая против пластика\алюминия с Алика. Ну фиг знает - мне нравится.

Дальше сделаю рамочный построитель, весь нарез уже на него есть. И в проекте ещё пара измерительных инструментов. Например, кронциркуль. А почему нет? Могу. Умею. Практикую...