Простой запускатель монет своими руками.

Зачем? Пришел в Русскую Дымку- нету, разобрали. Кроме того, мне их крышечный гидрозатвор не понравился вообше- непрозрачный, сверху открыт, вода в жару испаряется мгновенно.

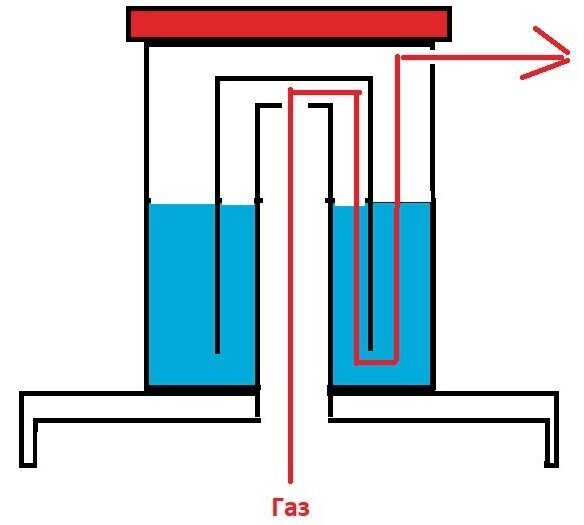

Нашел в инете конструкцию- мне понравилось. Компоненты дешевые. а вещь выходит толковая. Рисую схему.

Материалы:

1.Крышка пластиковая

2.Шприц на 3 мл

3.Шприц на 5 мл

4.Банка для анализов- строго для мочи- она тупо больше, это важно.

5.Термопистолет с клеем

6.Сверло перо по дереву на 10 и на 12

1. Сверлим 10-кой пластиковую крышку. 2. От шприца 3 мл берем колбу, срезаем носик, впихиваем в отверстие- с трудом, но лезет. 3. В банке для мочи сверлим отверстие 12 сверлом. Нежно- днище хрупкое и может лопнуть! 4. Сверху крышки вокруг шприца шедро нанносим расплавленный термоклей, осаживаем на него банку для мочи. 5. Сверлим ответстие тонким сверлом в банке для мочи под ободом резьбы- чтоб не перекрывалось крышкой. 6. Берем колбу шприца 5 мл, срезаем носик, заливаем отверстие термоклеем. 7. Собираем кострукцию - надеваем запаянную колбу 5 мл шприца на вклеенную 3 мл., наполняем водой, закрываем крышку. Профит.

Колбы шприцов не обрезал, не подгонял- срезал только носики и запаял 5 мл колбу. все встает. как родное, без подгона. Свободный ход верхней колбы шприца при плотно завинченной крышке есть и вполне достаточный.

Плюсы:

1.Простота, доступность и дешевизна.

2. Прозрачность- контроль уровня жидкости.

3. Работоспособность при низком уровне жидкости- даже если воды мало - не наберет воздуха.

4. Низкое испарение воды- есть крышка, испарение идет только через боковое отверстие

Цена вопроса 100 рублей.

Сегодня не очень удачно сложил диван, как результат – при лёгкой нагрузке боль в большом пальце. Рабочий день не закончен, пальцами шевелить нужно, и активно. Лучшее решение – обездвижить палец.

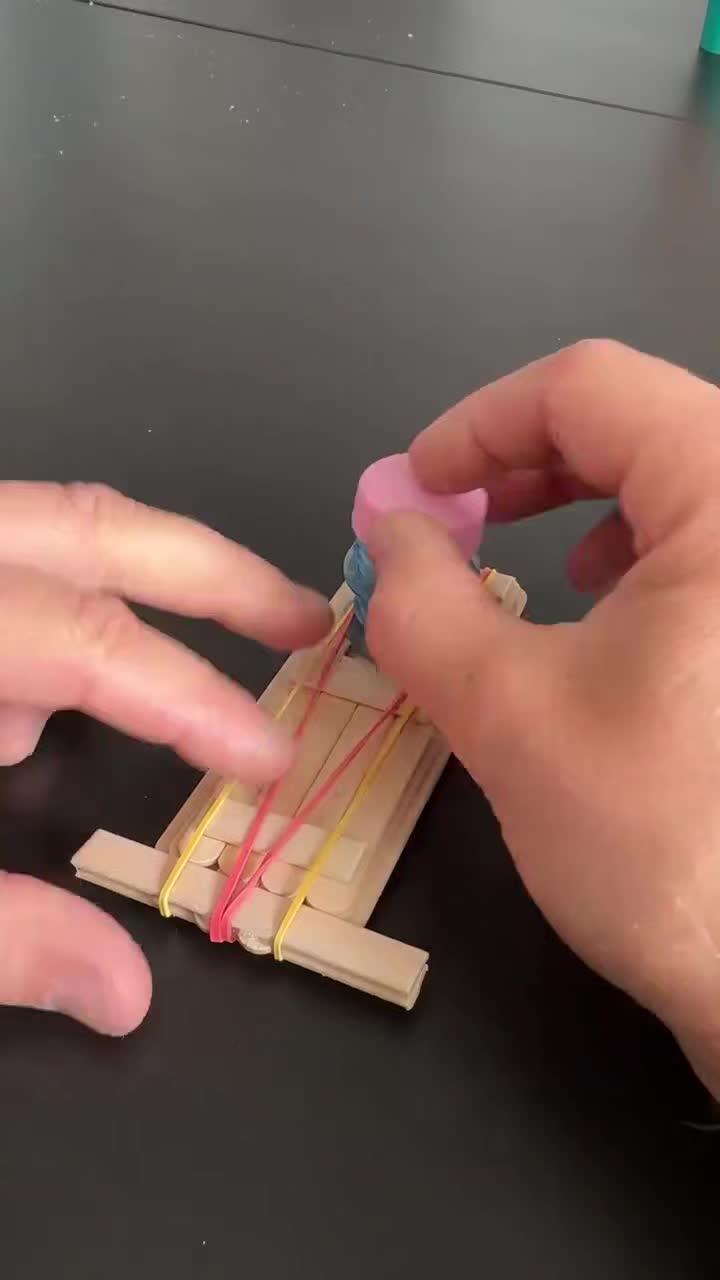

Так и появилось на свет вот это чудо:

Когда-то у меня был иммобилайзер с поддержкой большого пальца, но он благополучно потерялся:

Пару месяцев назад мне попадался проект, где поддержка для большого пальца "выращивается" на 3Д-принтере. Фактически, автор предлагает распечатать плоскую деталь, а затем придать ей анатомическую форму. По его словам:

It helps for hypermobility, ehlers danlos syndrome, sprained joints, reumatoid and connective tissue disseases. The brace will help the joints align and allows for normal movement while preventing hyperextension, luxations and sideways movement.

Воооот, это же гораздо интереснее прогулки в круглосуточную аптеку! =)

Если вести печать из PLA пластика (биоразлагаемый филамент, изготавливается из кукурузы, тростника, соевого белка), то для придания заготовке пластичности хватит температуры около 60-70 градусов. В качестве нагрева можно использовать обычный фен, либо миску с горячей водой. В итоге печать заняла около 40 минут, и ещё полчаса ушло на придание не только нужной формы, но и чтобы нигде ничего не давило.

⚠️⚠️⚠️ Мне это кажется очевидным, но на всякий случай напишу: не обожгитесь! Не надо пытаться нагреть модель феном прямо на руке! Не используйте кипяток! ⚠️⚠️⚠️

Со своей задачей справляется на 100 процентов, палец фиксирует. Из-за того, что я потратил какое-то время на подгонку, ничего не давит и не вызывает дискомфорта. Но есть и объективные минусы: эта штуковина не компактная, а процесс подгонки... Я бы не стал им заниматься, если бы палец болел очень сильно, потому что руку пришлось вставлять/вытаскивать из иммобилайзера около десяти раз. Что, разумеется, было бы не очень хорошо для серьёзной травмы вроде перелома 🥲

Так что, как временное решение, если нужно просто зафиксировать палец до посещения врача – почему бы и нет, тем более автор модели как раз такой сценарий использования и предполагает. В моём случае – я и сейчас печатаю на клавиатуре с этой штуковиной. Сегодня она не даёт использовать большой палец, нажимая после каждого слова пробел. А завтра, вероятнее всего, никаких болевых ощущений уже не останется.

Если у вас что-то болит, а вы не знаете на 99% процентов, что с этим делать – не занимайтесь самолечением, а обратитесь к врачу. Есть некоторая вероятность, что он даст ценные рекомендации и наставления, а не окажется мудаком и не пошлёт со словами "возвращайтесь, как поправитесь".

Ссылка на проект, если заинтересует: https://makerworld.com/en/models/1084378-left-thumb-brace-cmc-mcp-brace-v2#profileId-1076885.

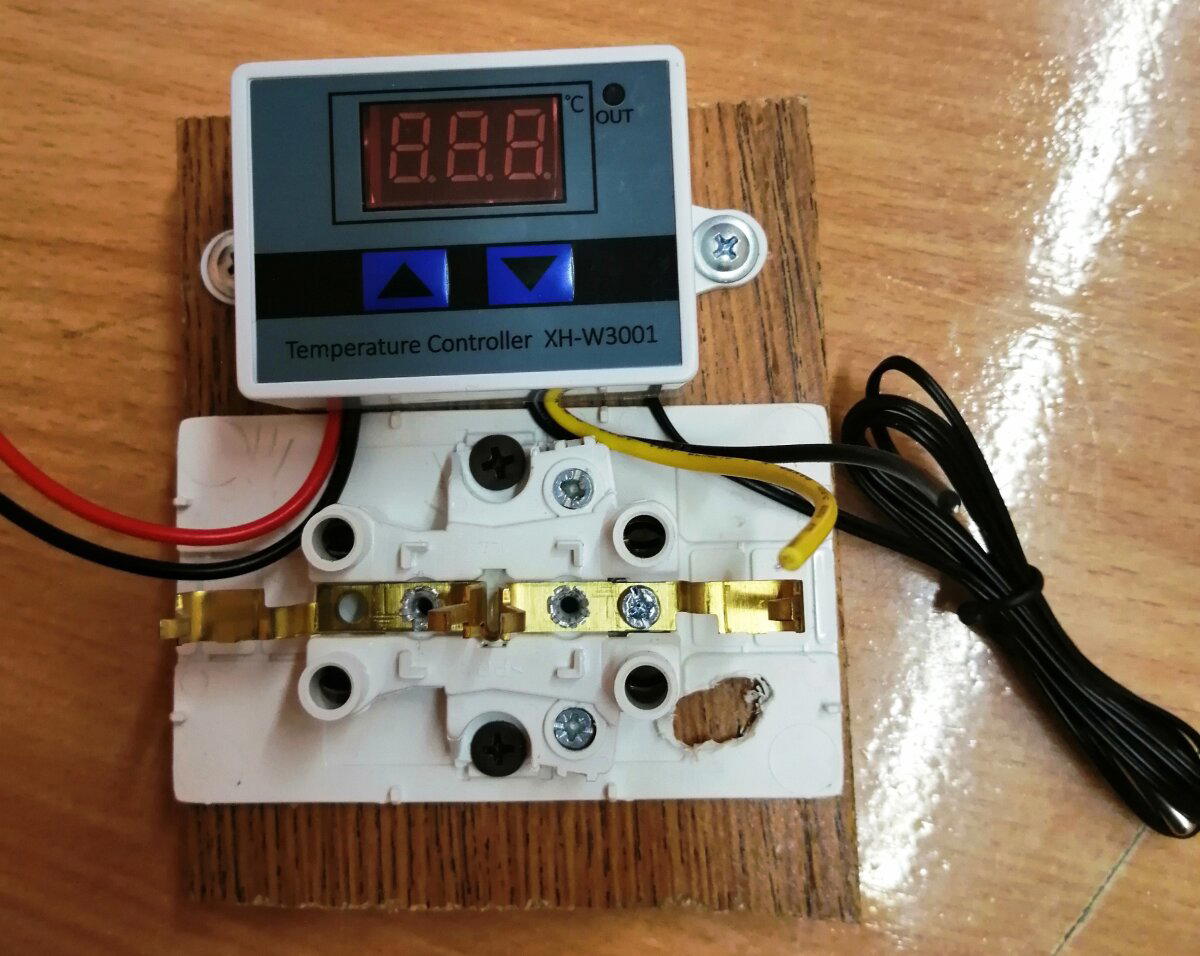

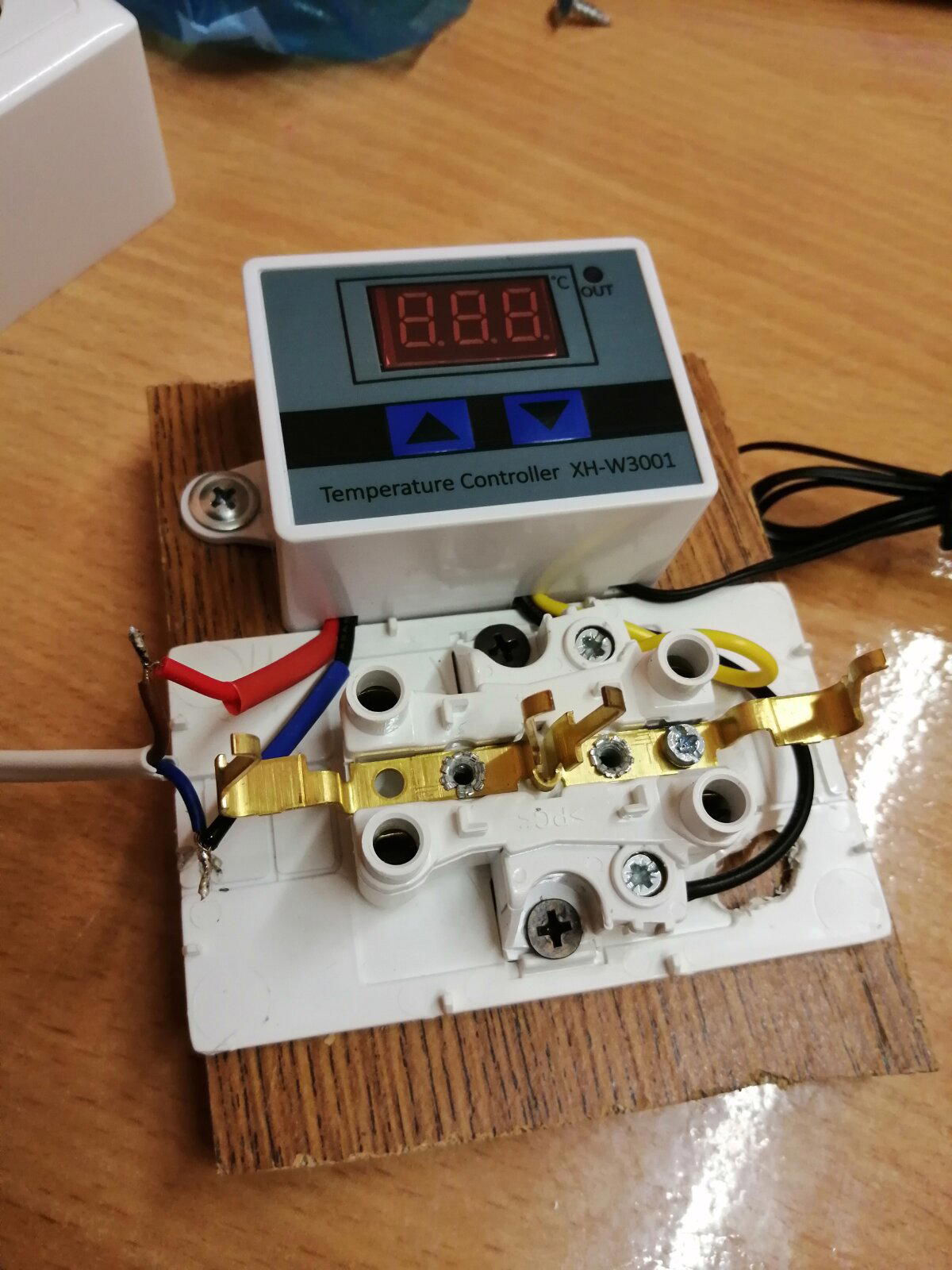

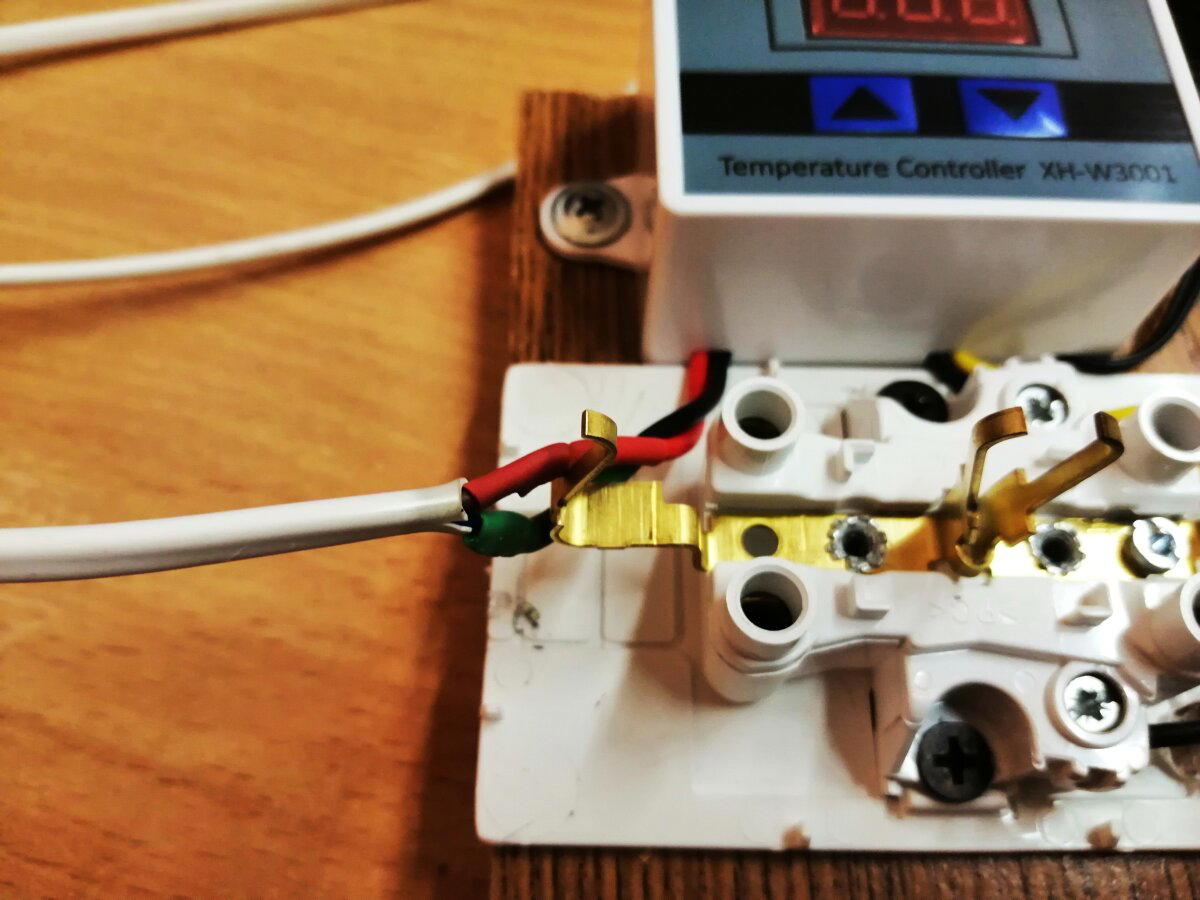

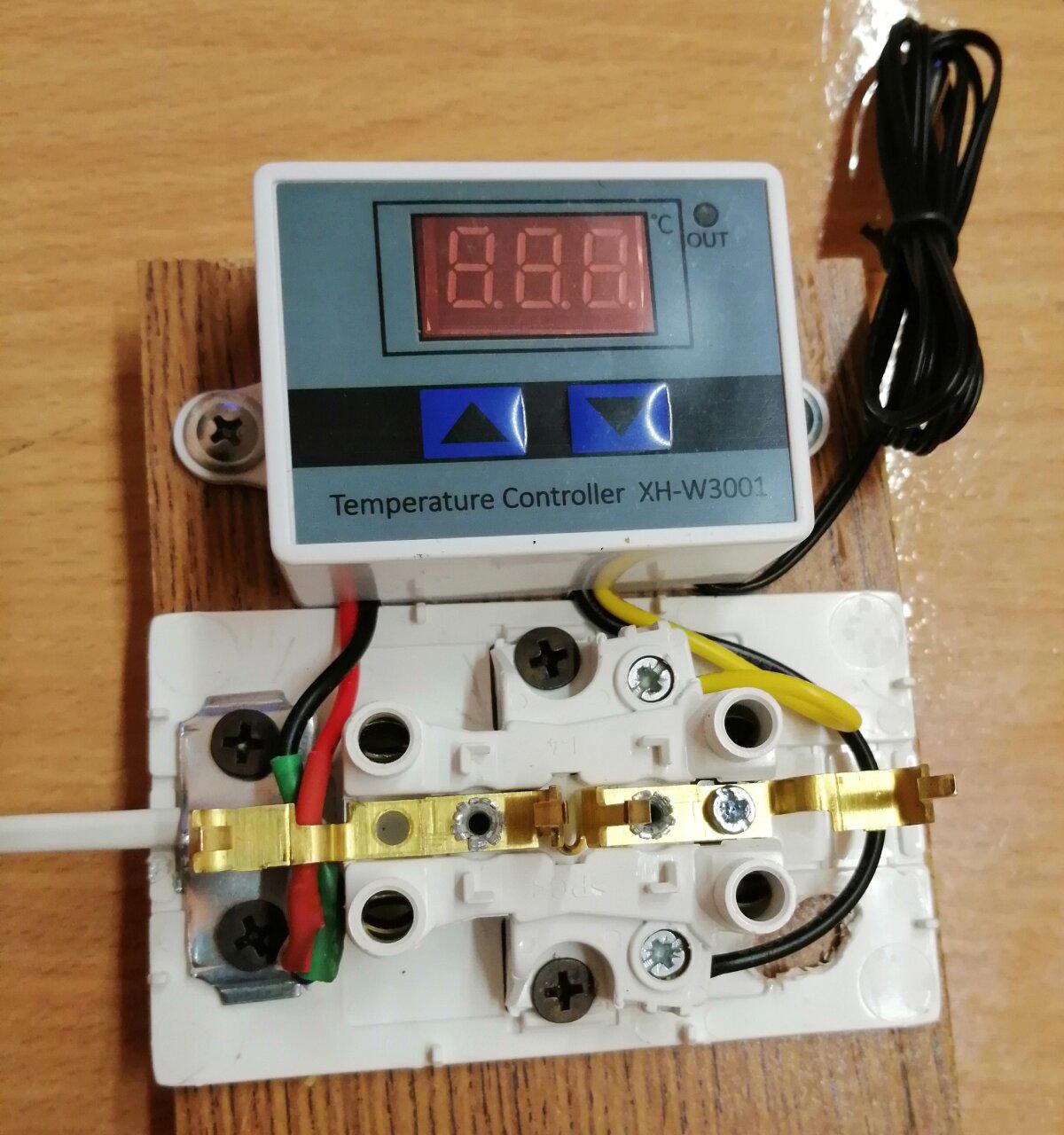

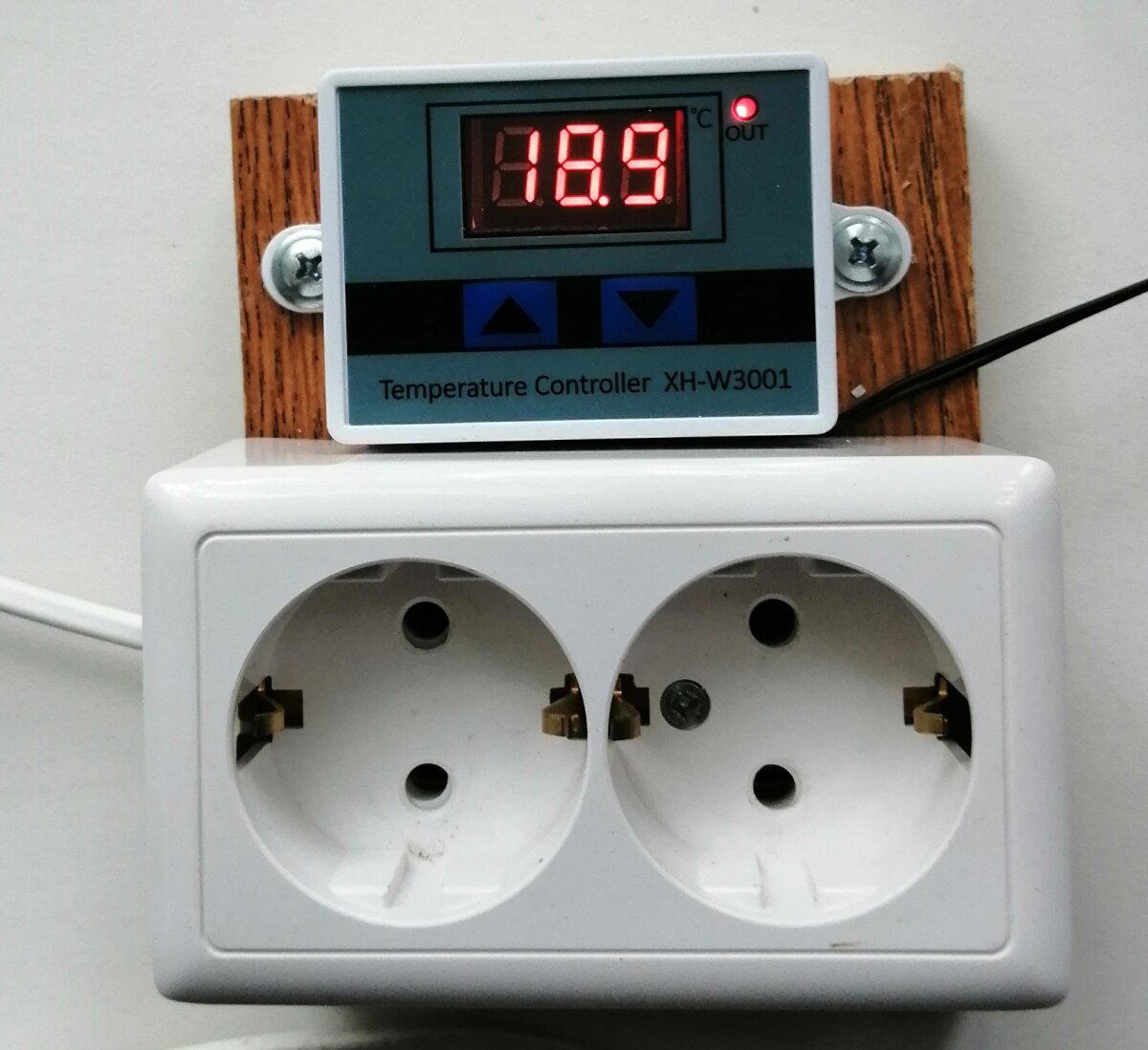

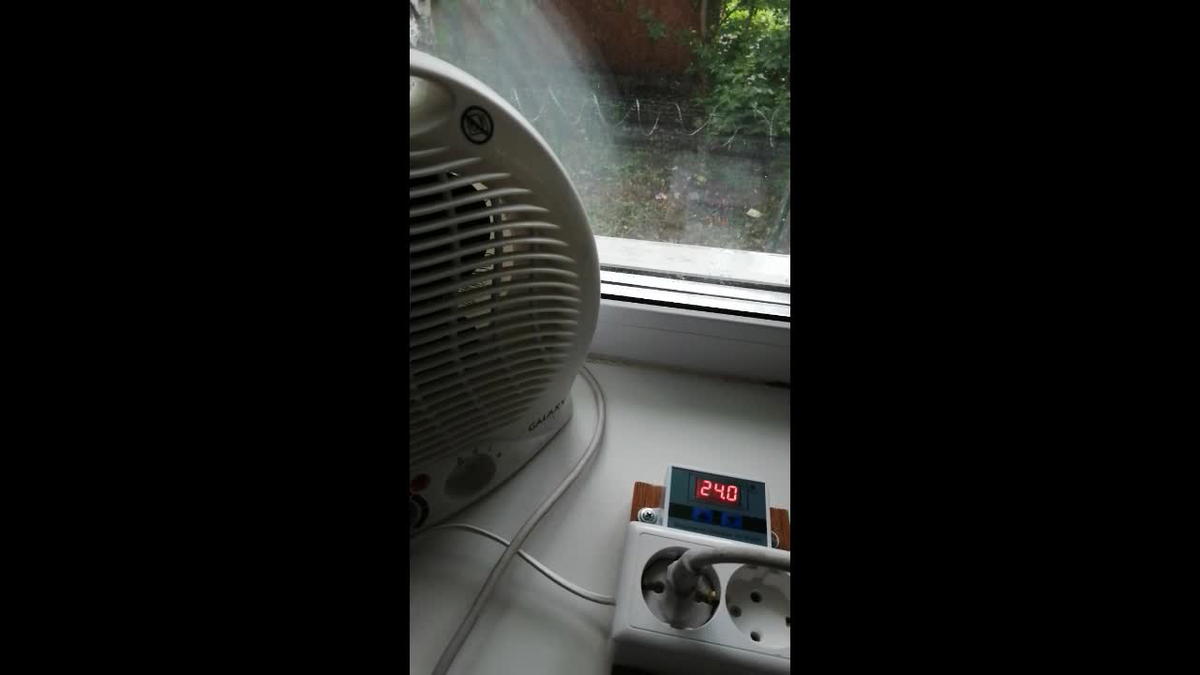

Задача- автоматическое регулирование температуры в заданном помещении.

Бюджет- минимальный.

Погнали.

Общий бюджет- по итогу- 156 рублей))) ну, если купить розетку и шнур с вилкой- еще плюс 100-150. Стоимость деревяшки не вычислю))) Пусть общая сумма будет 300.

Стоило ли городить огород? Умные розетки с вайфаём начинаются от 400 скажете вы. И будете правы. И НЕ правы. Ибо умные розетки для регулировки температуры требуют дополнительный термодатчик- а это совсем другая история. А тут все в сборе и за 150 рублей. И без вайфая)))

Чем проще система- тем меньше она ломается)))

Можно ли сделать аккуратнее? да однозначно! Но мне надо было просто для работы, а потому на коленке из того, что было под рукой.

Буду благодарен за любые комментарии.

Не совсем тематическое сообщество, но вдруг кому-то тоже будет интересно?

Есть у меня очень старая садовая телега. Она была добыта где-то на помойке моим дедом, лет так 40 назад, приведена в рабочее состояние и поселилась в деревне. Штука незаменимая, таскала всё: от тяжеленных 50-ти литровых газовых баллонов до дров, земли и мусора. Даже есть фотка, где крошечного меня катает в ней отец. :)

Конструкция примитивна, ломаться нечему. Колёса на нейлоновых скользящих втулках, кузов на раме, складная ручка и складная подножка, которая никогда не доставала до земли (видимо изначально там были маленькие колёсики) и цельнолитые, тонкие шины. А когда её катили - грохот разливался на сотни метров вокруг! Относились к ней легко, катается - и ладно. Обслуживания и ухода она никогда не видела.

Однажды, я в очередной раз прицепил её к мотоциклу и поехал за чем-то на рынок. Торможу и вдруг меня обгоняет одна из шин телеги. Вот я офигел, конечно. :) Пока сползал с дороги, пока глушил мотоцикл - шина укатилась в канаву куда-то впереди.

Я потратил чёрт знает сколько времени, но так её и не нашёл. Ни в этот день, ни на следующий, ни на следующий год. Без шины пользоваться телегой стало невыносимо. Металлический диск колеса гремел ещё сильнее и гнулся о неровности дороги. Пришлось временно намотать на него старую велокамеру и приступить в поискам нормального решения.

Сперва я решил купить просто новую телегу/тачку. Но рассмотрев все варианты в магазинах - меня ничего не устроило. Я хотел и нормальную ручку, чтобы и толкать и тянуть и складную подножку, чтоб можно было цеплять эту штуку в вело/мото... Хрен. На вторичке тоже ничего не приглянулось.

Идеальным был бы вариант велоприцепа типа ВП-100, такие делали в Минске. Но свой я продал давно, а купить новый оказалось невозможно.

Тогда я решил просто купить новые колёса для своей, но это также оказалось невозможным. Проблема в оси. На такую длину, диаметр и пр. параметры колёс не существует! Вообще. Никаких. И сделана она так, что её не заменить на другую. Тупик. Единственное, что хоть как-то получилось поставить - это колёса с игольчатыми подшипниками. Причём втулка там на несколько мм шире оси и колесо просто болтается, а подшипники - жрут ось. Подобрать подходящую трубку-проставку также не удалось.

Технологии развивались. Появились 3D-принтеры. Затем они совершенствовались, появлялись новые, всё более интересные материалы для печати... И в какой-то момент я понял, что надо пробовать делать колёса самому.

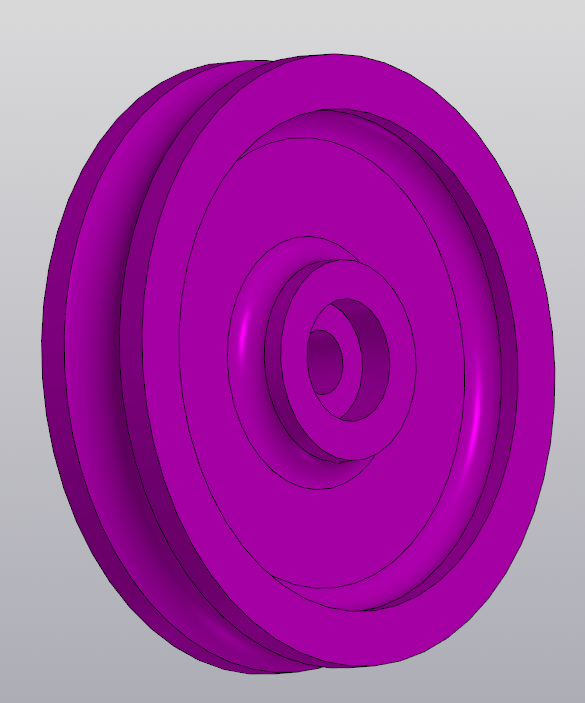

Сначала я хотел сделать диск цельным, но прикинув массу и прочность - быстро отказался от этой идеи.

Шин тоже было 2 варианта. Первый вариант (снизу) получился слишком толстым, мягким и тяжелым. Поэтому, была изменена форма на "ёлочку".

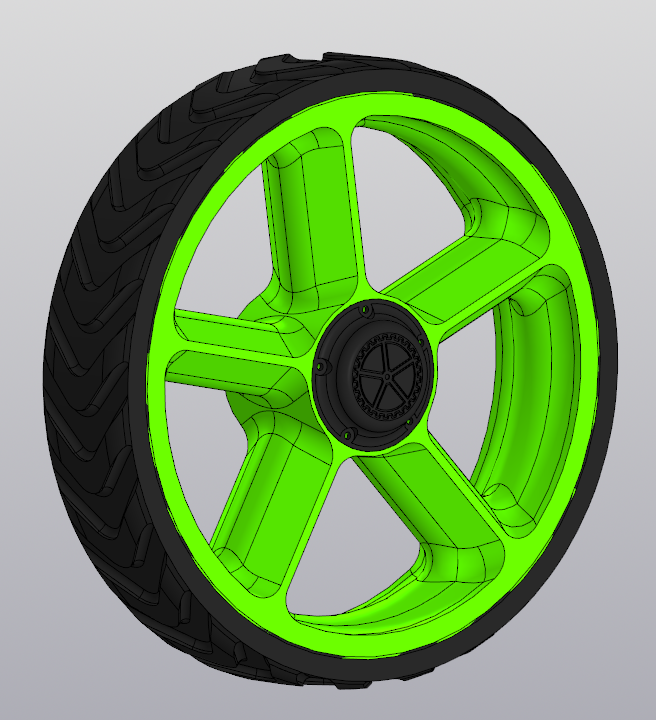

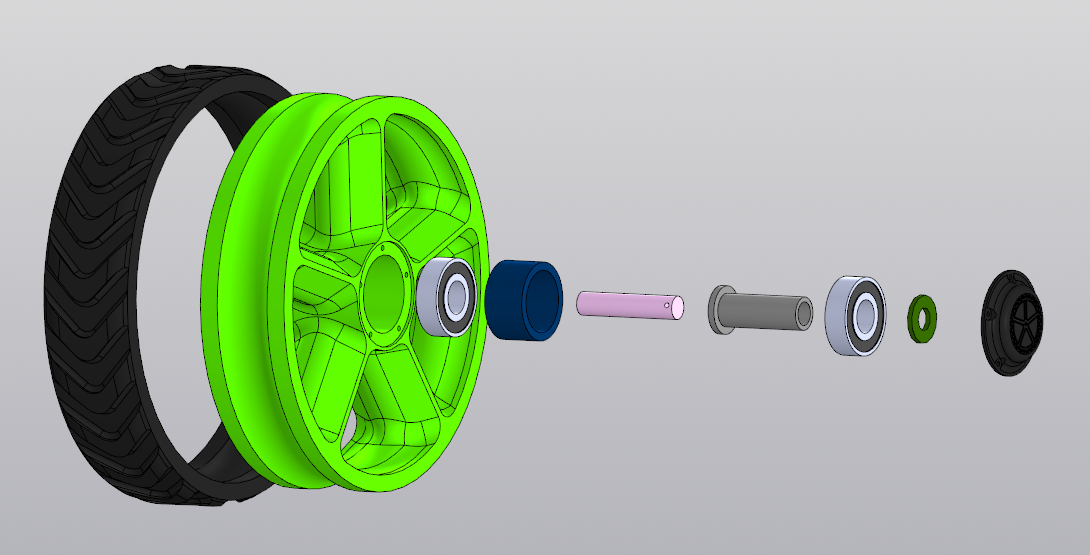

Колесо должно держать большие нагрузки, в т.ч. боковые. При этом, оно должно быть относительно лёгким, а ещё удобно печататься. Поэтому, итоговый вариант сделан по образу и подобию автомобильного.

Колесо состоит из следующих компонентов:

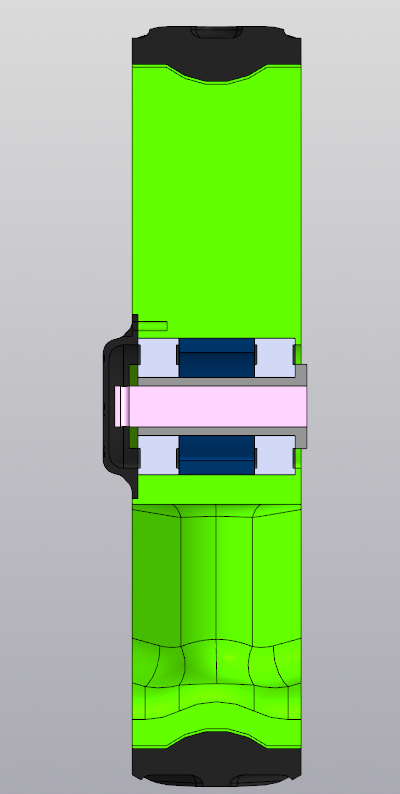

- Мягкая, резиновая шина. Выполнена из сверхмягкого TPU, на ощупь мягче зимней авторезины. Помимо толстых стенок, имеет внутри "соты" с воздухом для лучшей амортизации. Натягивается на диск с хорошим усилием.

- Сам диск. Выполнен из PETG. Тоже с сотами, но уже для экономии пластика с лёгкости.

- Подшипники качения, по 2 штуки на колесо.

- Проставка между подшипниками, не дающая им двигаться в поперечном направлении (синяя). Также сделана из PETG.

- Ось телеги (розовая) под шплинт.

- Проставка на ось (серая). На неё непосредственно оденутся подшипники, т.к. на её диаметр подшипников не существует в природе как и готовых колёс. Также из PETG.

- Шайба (зелёная). Прижимает подшипник шплинтом. Из PETG.

- Декоративный колпачок-пыльник (чёрный). Не даёт земле и лягушкам попасть внутрь ступицы. Из PETG.

А вот и результат.

Дополнительно была сделана "проставка" на родную подножку, чтобы она нормально доставала до земли.

Масса колеса в сборе 1500 грамм.

Тесты с 70 кг на борту прошла легко. Больше просто нечего положить.

Катится шикарно, почти перестала греметь.

Очень мягкий ход.

Я работаю в сфере 3D-моделирования и без удобной мышки тут не обойтись. Конечно, можно кое-как вертеть модельку с помощью тачпада, но с ним существенно падает скорость. В своё время отдельной проблемой для меня стал звук. Громкие клики мыши довольно заметны вечером в квартире, кому-то это может мешать отдыхать или спать. А если вы когда-то были в open-space офисах... Ну не просто так многие сотрудники там предпочитают сидеть в наушниках🙉

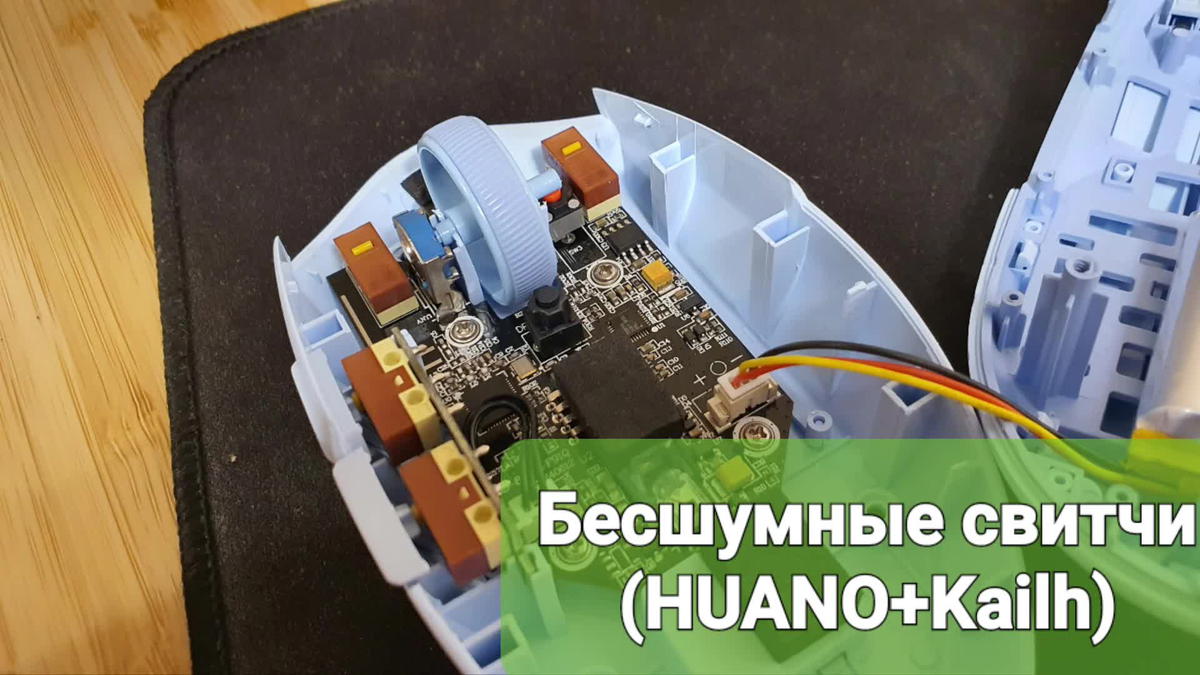

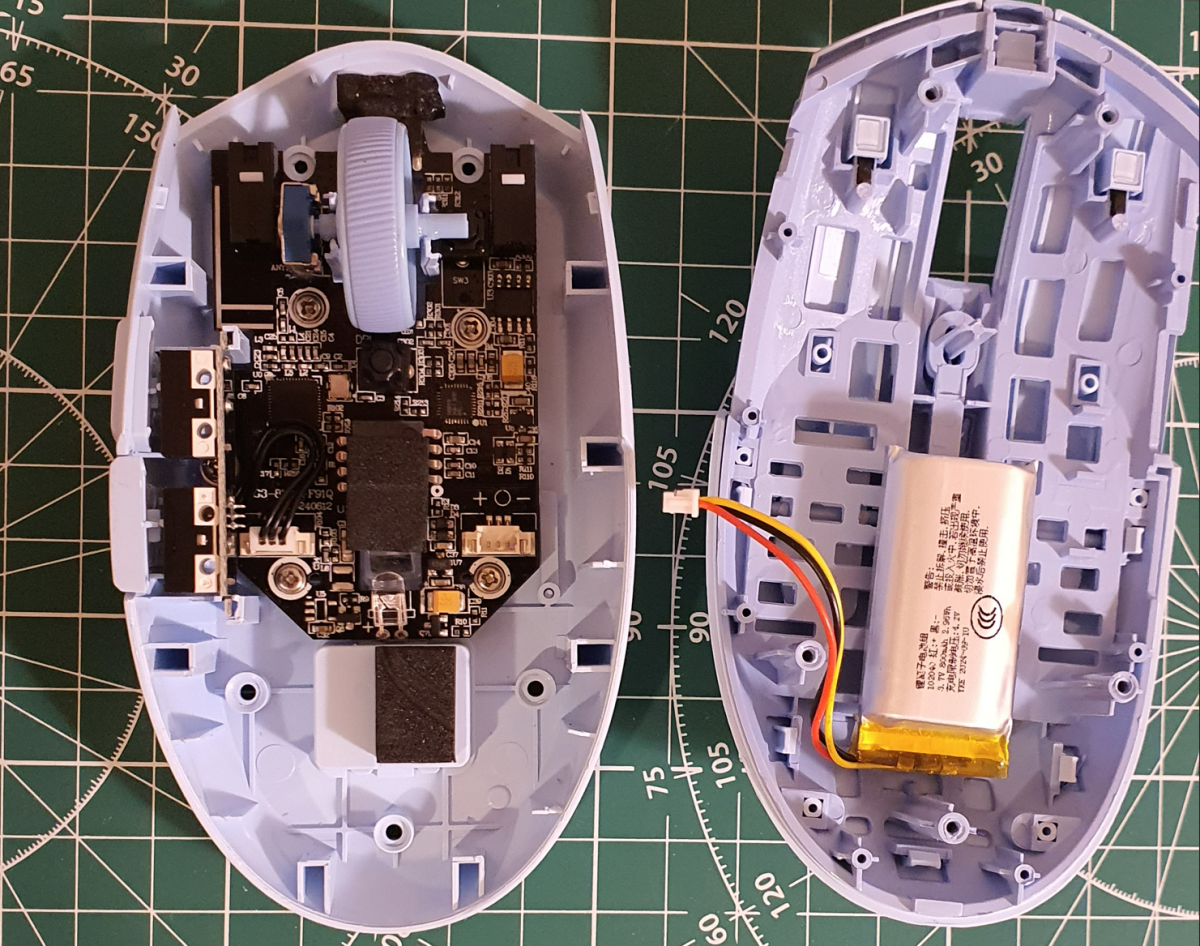

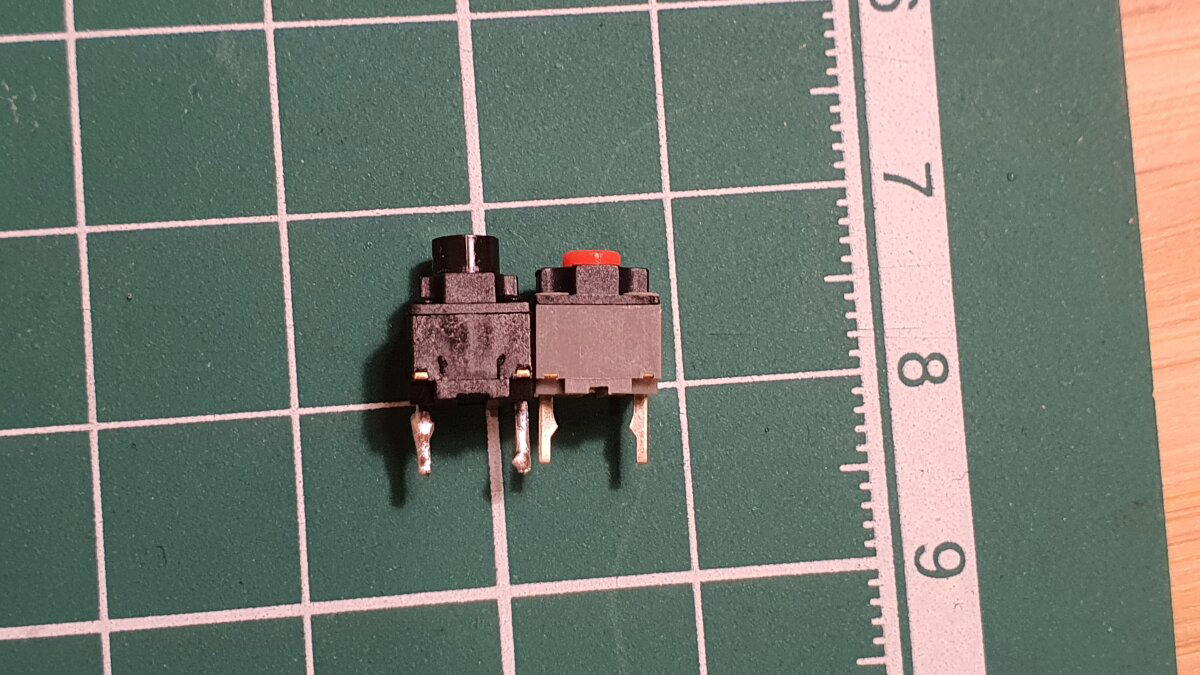

Изначально у меня было две мышки: Logitech G102 и Logitech M590. Первая – простая и удобная. Но громкая и с проводом. А вторая – беспроводная, с бесшумными кнопками, но маленькая. И мелькнула мысль: а что, если сделать из двух не совсем удобных мышей одну идеальную? Купил бесшумные свитчи и Logitech G305, пара часов с паяльником – и мышь мечты готова. Или нет..?

В G305 мне не хватало Bluetooth подключения, но форма настолько зашла, что я довольно долго с этим мирился. Но в однажды я узнал про Mchose G3 (я писал о ней в своём обзоре) и решил всё-таки сделать работу максимально комфортной.

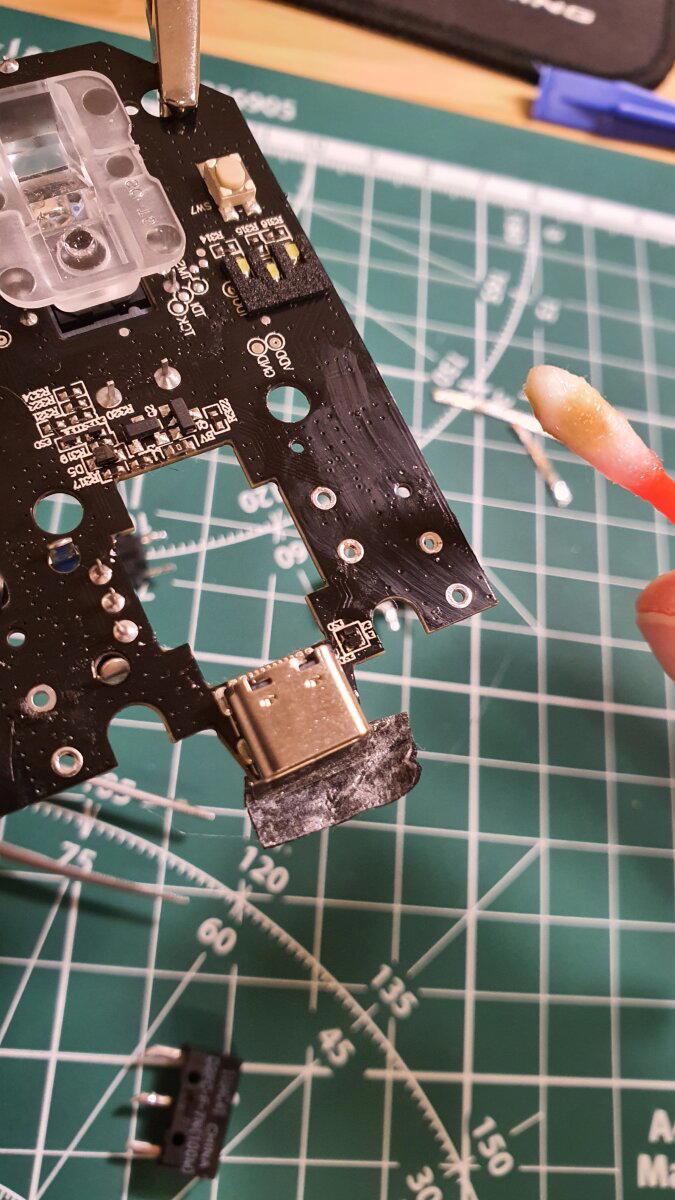

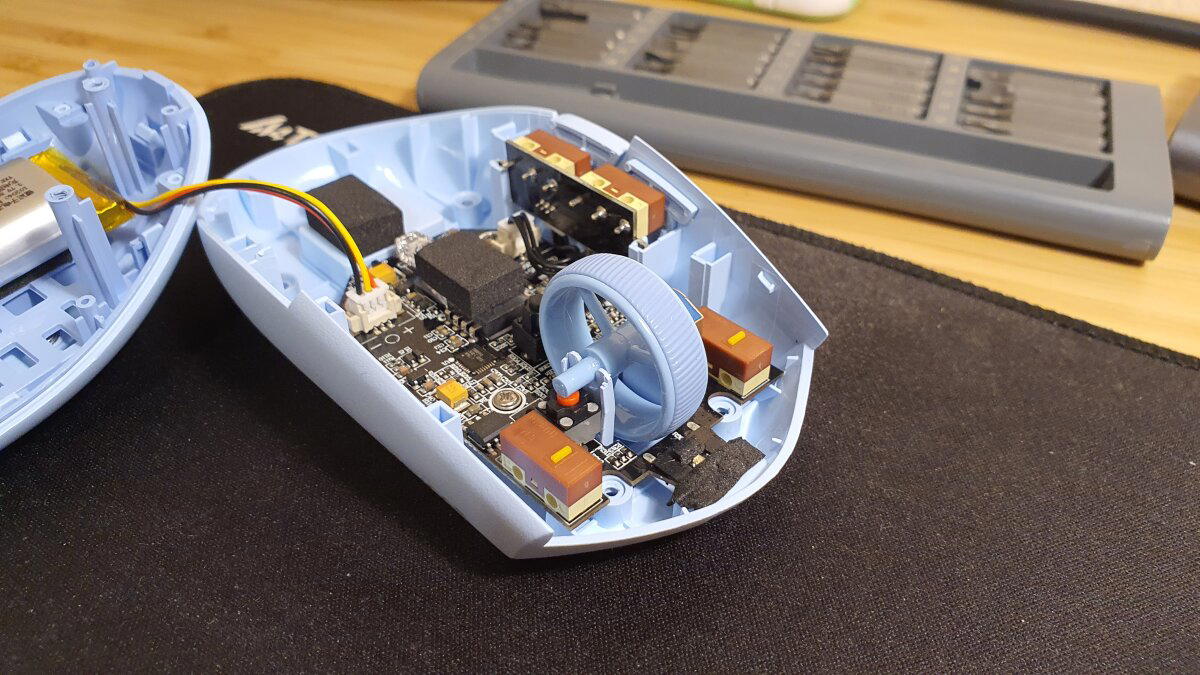

Для любой мыши процесс будет одинаковым: снимаем глайды, выкручиваем винты, разбираем корпус, откручиваем винты, которые удерживают плату. Отличия в небольших нюансах, вроде наличия встроенного АКБ или защёлках. Плодить дополнительные видео не буду, их в интернете хватает в избытке, достаточно набрать в поисковике что-нибудь вроде "logitech g305 disassembly": они лаконичные и в отличном качестве. Для Mchose я нашёл видео на BiliBili.

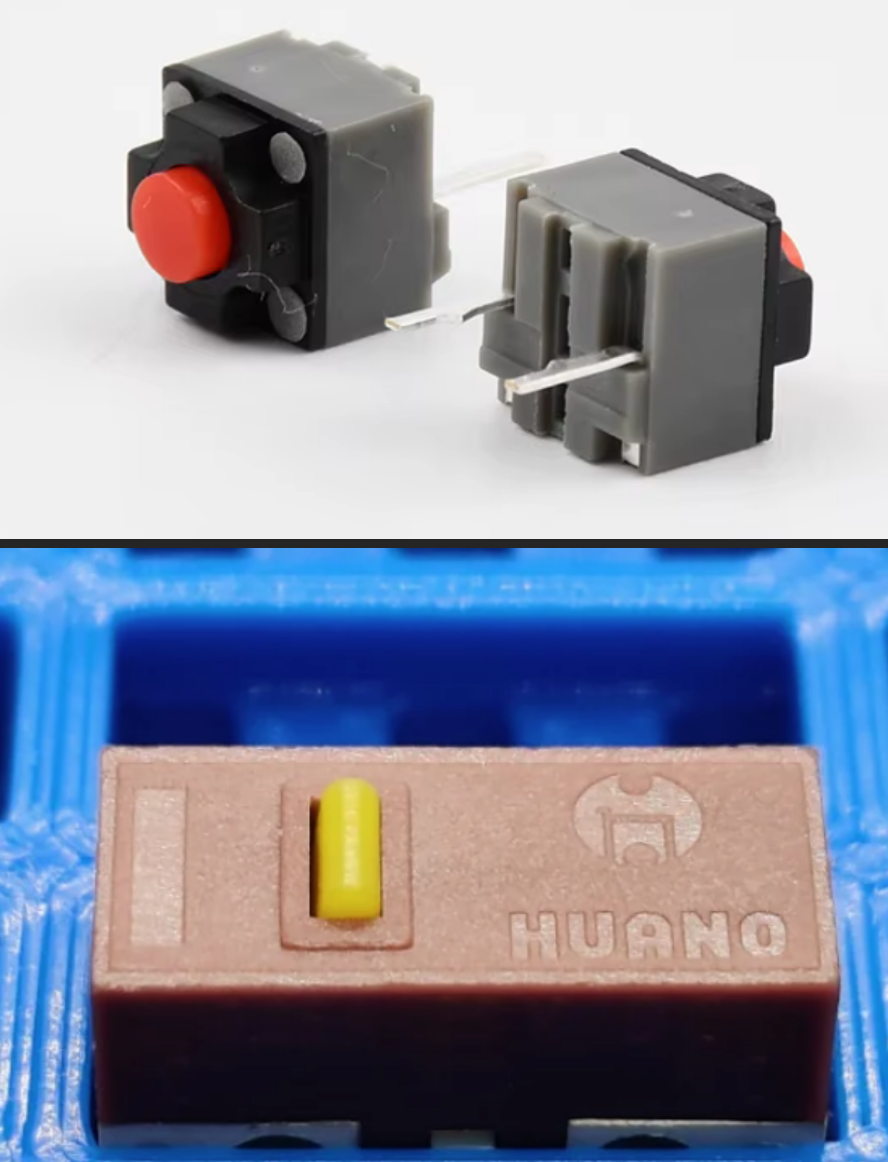

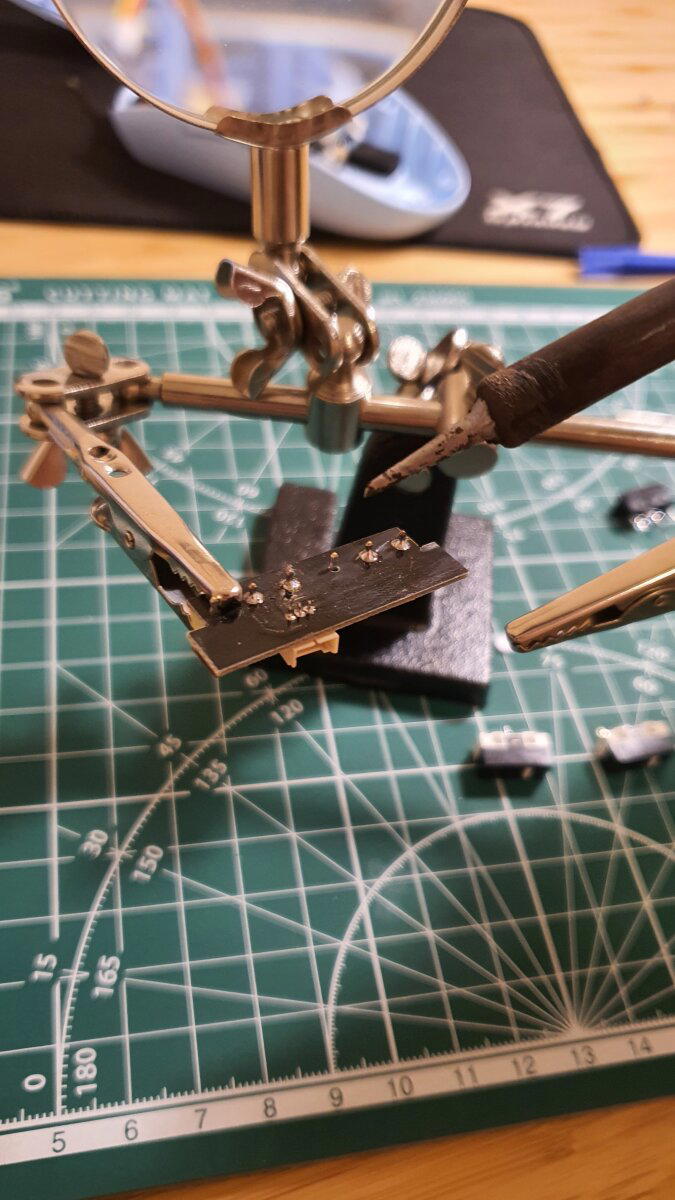

Сам процесс не очень сложный: нужно аккуратно удалить припой с ножек старых свитчей с помощью медной оплётки (ищите видео по запросу Desoldering Wire how to use).

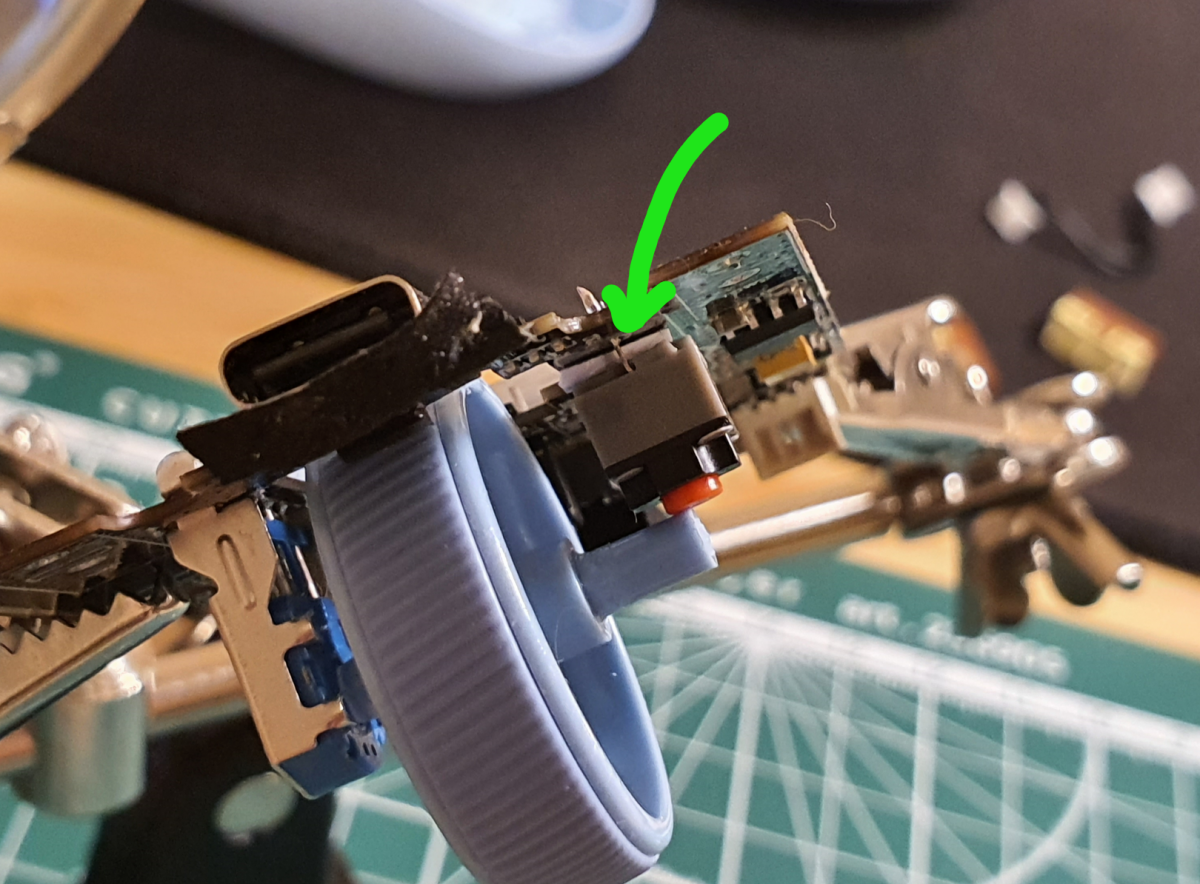

В идеале – они "выпадут" самостоятельно, но из-за трёх ножек этот момент произойдёт не сразу (за все три ножки были припаяны свитчи в G305, у Mchose припаяны только две) . Сильно дёргать не надо, можете повредить дорожки на печатной плате. Либо можно нагревать жалом паяльника сразу две ножки, это тоже способствует извлечению.

Вы можете выполнить замену только ЛКМ и ПКМ, но я хотел полной тишины, поэтому заменил все кнопки, кроме переключателя DPI (т.к. пользуюсь им достаточно редко)

Не обошлось и без сюрпризов. В процессе я обнаружил, что не всё китайцы скопировали у Logitech: свитч под среднюю кнопку мыши был гораздо длиннее, чем имеющийся у меня бесшумный. Впрочем... никто же не увидит проставку внутри мыши? Выручила пластиковая карточка, которая завалялась в ящике стола.

Как и хотел, тихо. Я провёл с клацающими мышами больше 15 лет своей жизни и был рад избавиться от громкого звука.

По моим ощущениям кнопки прожимаются также, как и на обычных "шумных" мышах. В играх вроде Deadlock и Space Marine 2 тоже бегалось вполне нормально. Некоторые пишут, что им не нравятся ощущение, т.к. тактильно такие свитчи как бы "липкие", но с реальным залипанием тут ничего общего. Скорее есть ощущение мягкости. Насчёт надёжности: я 4 года работал с Logitech G305, кликов в течение месяца я совершаю не меньше, чем какой-нибудь про-геймер. Залипаний или дабл-клика за это время не происходило, а если и произойдёт – у меня ещё около десятка этих свитчей.

В Mchose G3 я из интереса впаял бесшумные свитчи от HUANO. Тактильно или на слух разница с Kailh не ощущается. Если бы сам не знал, в какой мыши какие свитчи стоят, то вряд ли смог бы их различить.

Если для вас непринципиально сохранение привычной формы мыши или просто не хотите тратить время на перепайку кнопок, но хотите оценить "бесшумность", то можете попробовать следующие мыши:

Во всех упомянутых моделях установлены Kailh Silent Micro Switch, так что звучание у них будет почти одинаковое. Ну и можно заранее потыкать их в магазине: это позволит понять, стоит ли вам тратить время на модификацию грызуна.

...по токарным станкам я всегда с ума сходил...

А после того, как на уроке труда в средних классах школы нас обучили базовым навыкам работы на станке по дереву и стало понятно, как просто на нем работать даже с нулевыми навыками - заболел вконец. Работа на станках, правда, быстро закончилась - учителю, что нетрудно понять, спокойней было, когда мы пользовались на уроке более простыми и безопасными инструментами, без быстро вращающихся частей, когда за пиздюками нужен глаз да глаз ))) Поэтому стало ясно - нужно делать свой станок...

Затруднения были в том, что для станка по дереву требовались детали, изготовленные на станке по металлу. А до них нас, хоть в «трудовом» классе они и имелись, не допускали. Посему станок получился очень своеобразным...

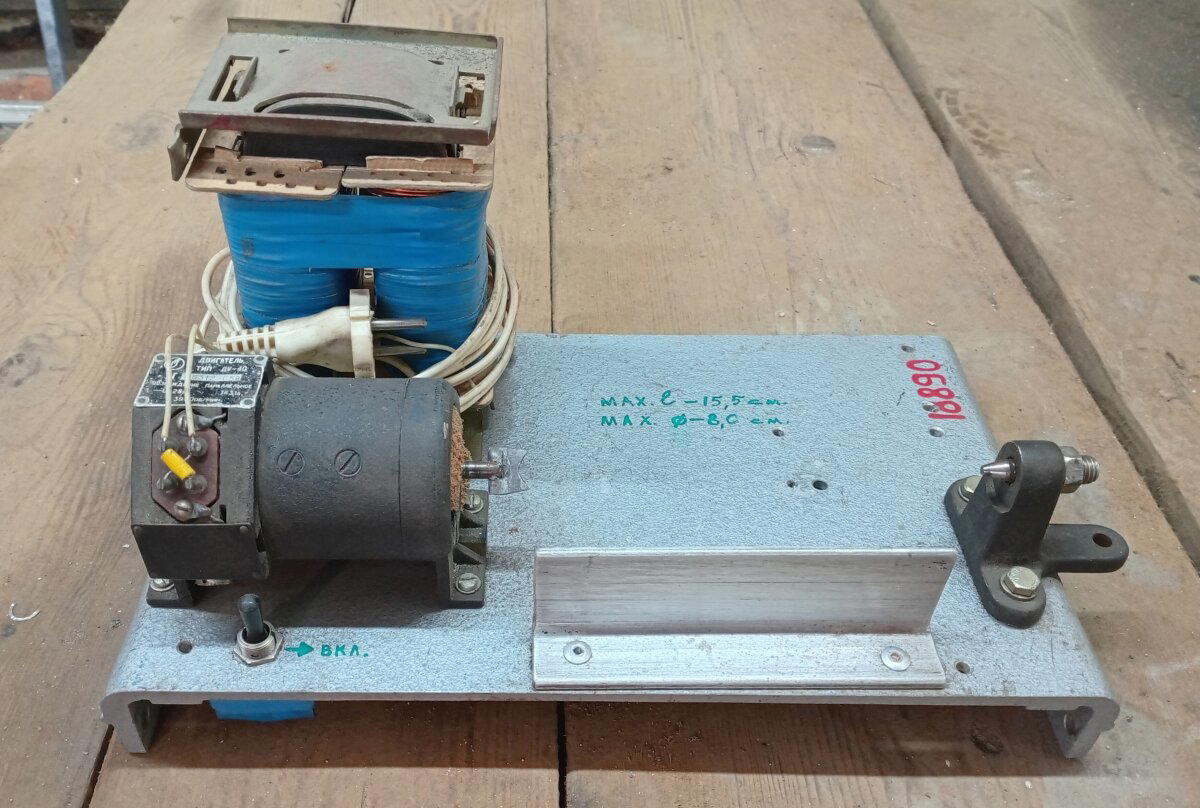

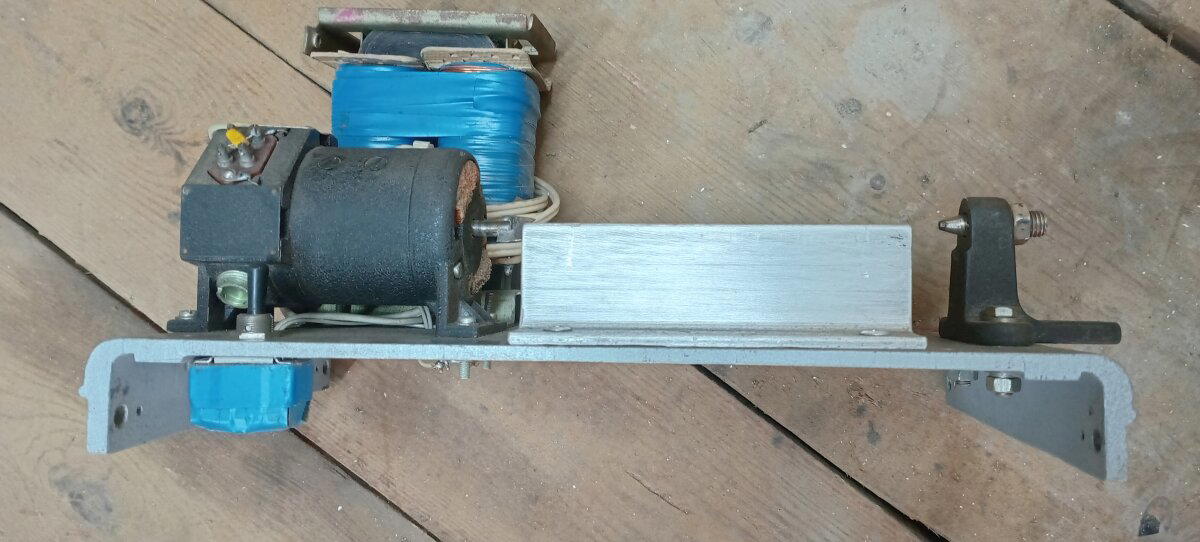

Представлял он собой

небольшую станинку, на которой на одной оси были установлены небольшой

высокооборотный, но низковольтный двигатель и стоечка с горизонтально размещенной

осью с конической заточкой - так называемой "задней бабкой". Станинка была из П-образной алюминиевой толстостенной панели - крышки какого-то измерительного прибора, на которой был даже краской намалеван инвентарный номер.

Двигатель - от военной техники, постоянного тока, 28-вольтовый. Трансформатор на 28 вольт перематывал сам, из трансформатора от лампового телевизора.

В станок можно было заправить

заготовку ... только одного единственного фиксированного размера – «полешко»

диаметром до 80 мм и длиной 155 мм ... Лилипутский, в общем, вышел

станочек.Но для школьника, которому с его созданием никто не помогал и комплектующие искались по свалкам - не так уж плохо, думаю...

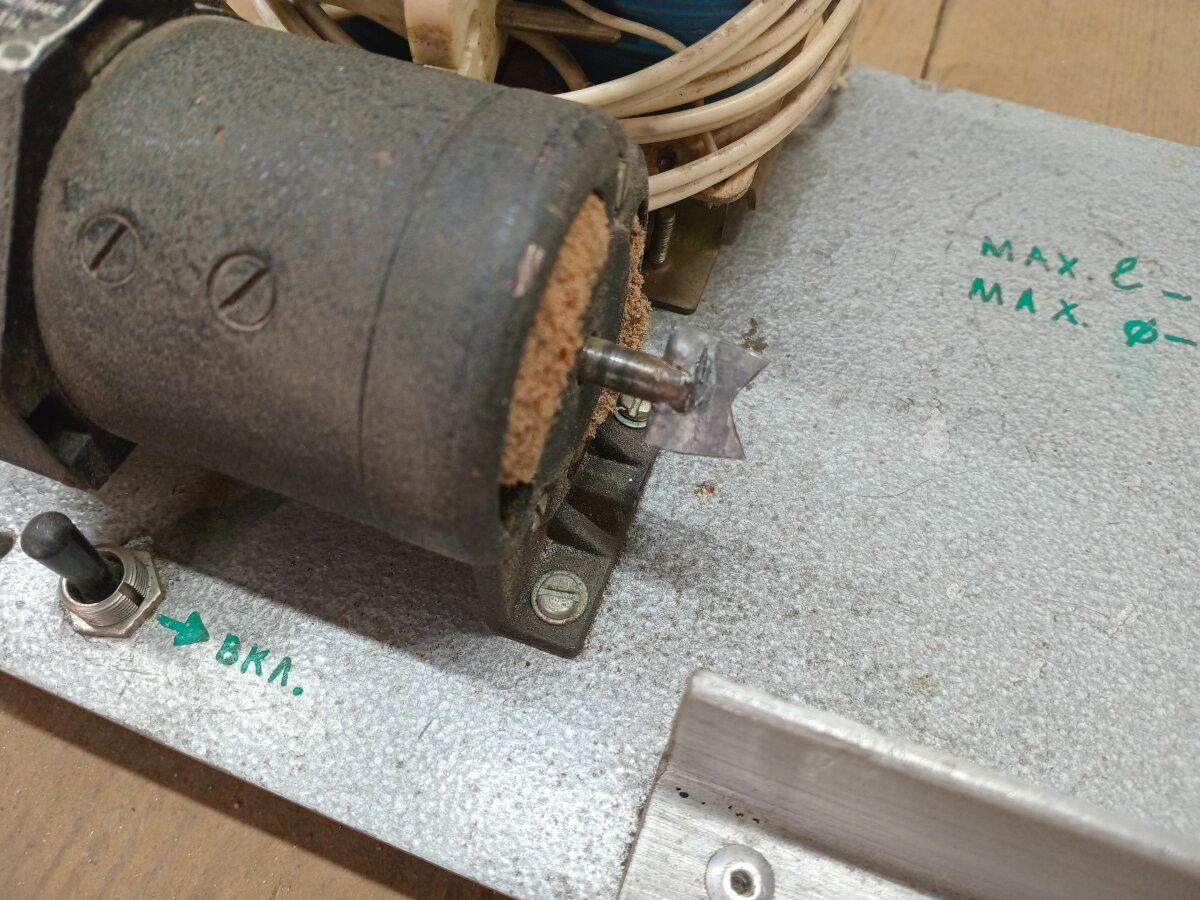

Цилиндр деревянной заготовки одним своим торцом накалывается на трезубец, установленный непосредственно на валу двигателя. Вернее, не трезубец, а двузубец )) Вал мотора я распилил ножовкой вдоль на длину миллиметров в пять, вставил в распил двузубую пластинку и пропаял с кислотой стоваттным паяльником.

...а другим торцом заготовка опиралась

на конус задней бабки, в которой ходил по резьбе в осевом направлении остроконечный винт, поджимая

заготовку.

Возмжно, в задней бабке кто-то узнает один из двух кронштейнов, на которых качалась педаль ножного привода швейной машинки Чайка ))

Потенциал станочка был ограничен максимальными размерами заготовки... Ручки для напильников и иного инструмента, всякие мелкие поделки-безделушки - на большее он был не способен. Но с ними справлялся на ура.В качестве заготовок использовались специально нарезанные и просушенные полешки или порезанная на отмеренные кусочки ручка от лопаты. Станочек этот сохранился у меня до сих пор, хотя давно не используется... Пылится в гараже, выкинуть рука не поднимается - не хочется предавать "друга детства" ))

Замечу, за все годы использования он меня всегда щадил и ни разу не заебашил мне в лоб или тем более - в глаз заготовкой. Хотя поводы для этого были ))

PS

Сегодня по дереву я практически не работаю - но очень много занимаюсь хоббийной слесаркой. В арсенале - токарник по металлу, фрезерная приставка, сверлильный станок, отрезной с твердосплавным диском, сварка, естественно и т.п.

Более ранние рассказики цикла:

- Как мы бутылки воровали:

- Как я занимался редкоземельными металлами:

- Зачем школьникам были нужны конденсаторы:

- Эпоха дефицита и покупки за копейки

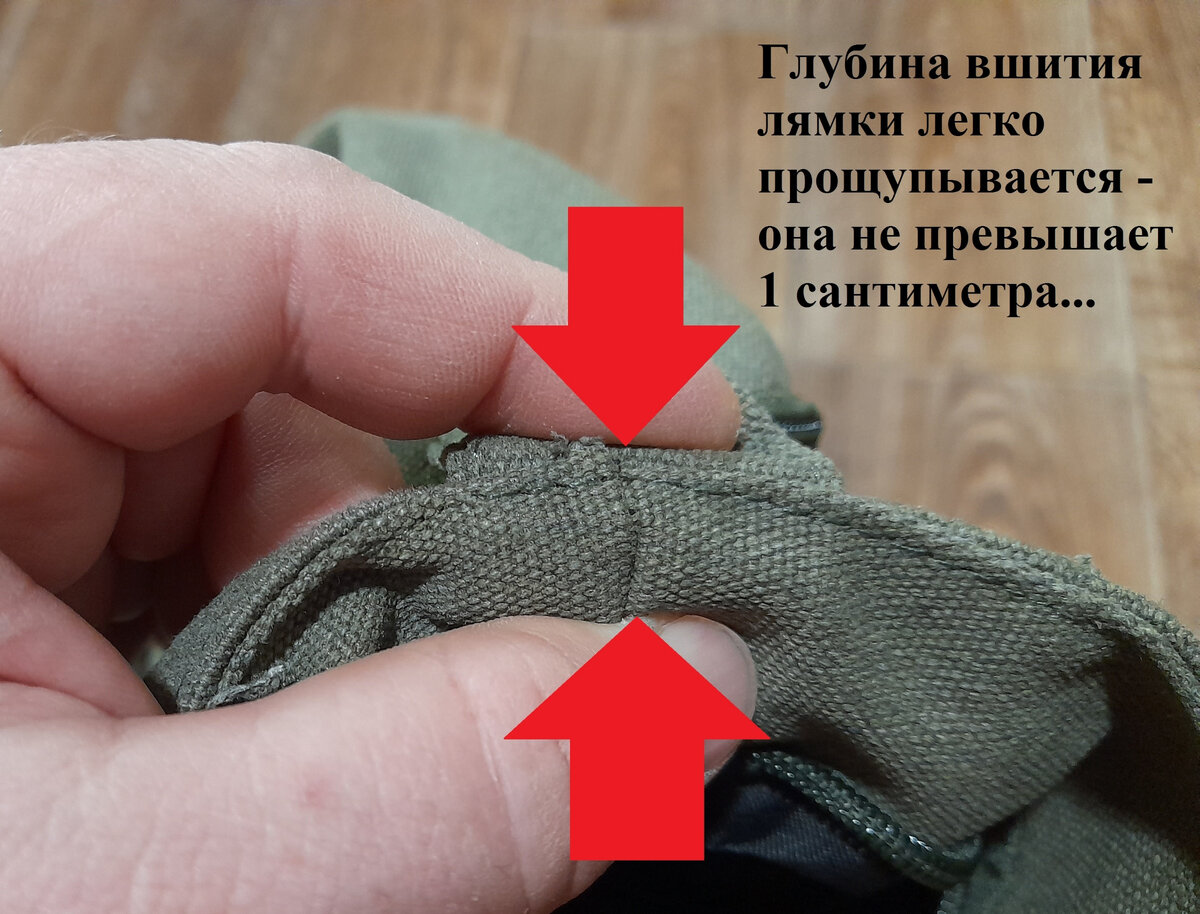

Китайские шьюхи шьют очень экономно... Лямки сумок и рюкзаков часто вшиваются на смешную глубину, которая не позволяет как следует прострочить шов. Экономится 3-5 сантиметров стропы или ленты, из-за чего такие лямки быстро вырываются от незначительной нагрузки... Впрочем, стык лямки и сумки легко усилить!

Для усиления или ремонта китайских сумок и рюкзаков давно применяю проверенный метод. Суть проста - даже коротко вшитую лямку можно укрепить, проклепав ее обычными односторонними вытяжными заклепками. В принципе, дальше можно и не продолжать, но дам несколько полезных советов с иллюстрациями.

Вот типичная сумка "эконом-варианта".

Чтобы закрепить лямку используем вытяжные заклепки, диаметр и длина которых подбирается по конкретной толщине тканевого "бутерброда".

Главная идея - деликатное прокалывание ткани, без использования высечки. Нам нужно раздвинуть нити, а не вырубить отверстие.

Для этого используется сперва шило с расширяющимся жалом (можно выточить из гвоздя-сотки на наждаке):

Затем отверстие расширяется до диаметра заклепки с помощью крестовой отвертки:

Вставляем в отверстие заклепку шляпой наружу, а на внутреннюю часть надеваем упорную шайбочку. В принципе, подойдет любая, хотя лучше, конечно, из нержавейки. Купить нержавеющие шайбочки небольших размеров малореально, но у каждого самодельщика они наверняка найдутся в его помойке...

Если шайбы будут обычные, ржавеющие, то просто через несколько стирок вокруг них может появиться буроватое пятно. Но поскольку сумки и рюкзаки редко бывают белыми, да и пятно появляется внутри - то этим можно и пренебречь...

Придерживая шайбу пассатижами, чтобы не слетела, а также слегка надавливая на нее для плотности соединения, запрессовываем вытяжную заклепку клепатором:

Внутренняя часть заклепки обычно остается гладкой, не царапает

руки, вещи, не рвет ткань. Снаружи тоже все получается вполне эстетично. Плюс при желании всегда можно в магазинах метизов поштучно купить окрашенные, цветные вытяжные заклепки.

Ну и последний пост на сегодня.

Данный проект не имеет никакого отношения к коммерции.

Я с детских лет любил кодить на асме, тогда доступтыми машинами были ZX Spectum'ы на микропроцессорах Z80. Позже мне пришлось отказаться от Спекки в сторону IBM PC, в универах на Спекки не писали. Да, я писал 'кое-что' на асме для таких как Intel 386, но это не приносило удовольствия в сравнении со Спекки.

Из-за университета мне пришлось годами писать на Си и это было не приятно, потому что в принципе восприятие низкоуровневого программирования сильно отличалось. Достаточно сказать, что в асме нет указателей, повторяю, их нет, есть индексные регистры.

Данный проект родился из-за моей ностальгии по тем временам.

В нем я предлагаю ассемблер наработки(также у меня есть свой ассемблер-сборщик, так как avra не справляется с моими проектами). По сути это операционная система реального времени с ядром и дополнительными утилитами реализованными для Atmel AVR микроконтроллеров на чистом ассемблере.

Я предлагаю посмотреть мои наработки желающим познакомиться с ассемблером для AVR. Эти наработки могут значительно уменьшить порог вхождения в данное направление.

Думаю мой проект позволит вам писать на асме не намного сложнее чем на Си.

Спасибо за внимание.

Многие поршневые масляные компрессоры в мороз либо стартуют неуверенно, либо вообще не могут запуститься из-за загустевания масла. Но небольшая доработка поможет сделать запуск более устойчивым.

У недорогих поршневых масляных компрессоров, не имеющих специальных разгрузочных клапанов, облегчающих старт, запуск в на холоде затруднен. Двигатель пытается провернуться, "квакает" и никак не может набрать обороты. Постоянно пуская его в мороз, можно сжечь мотор...

Замена масла не слишком помогает, как показывает практика. В любом случае полезно вместо так называемого "компрессорного масла" (под видом которого обычно продается всякая хуйня) залить в картер кривошипа хорошую моторную синтетику 5W40, но проблему это зачастую не решает.

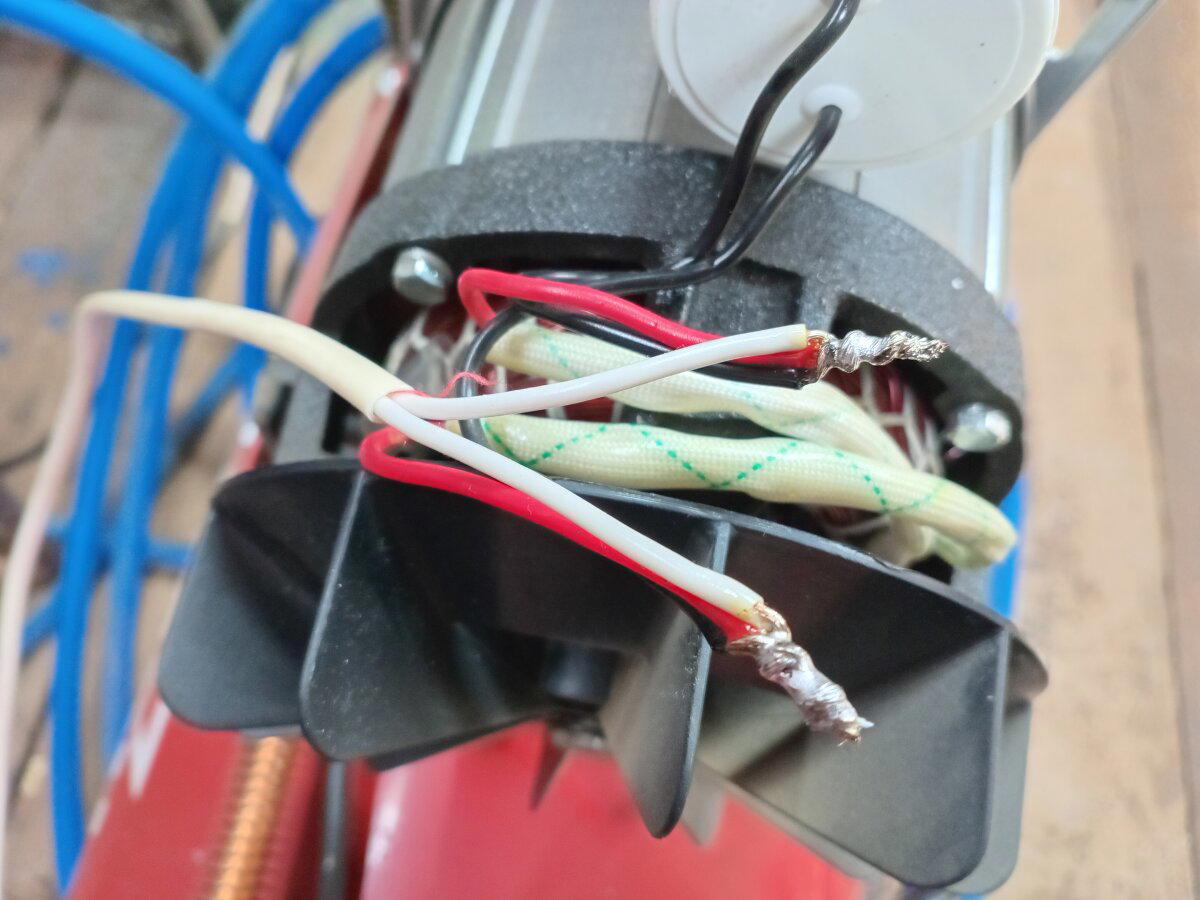

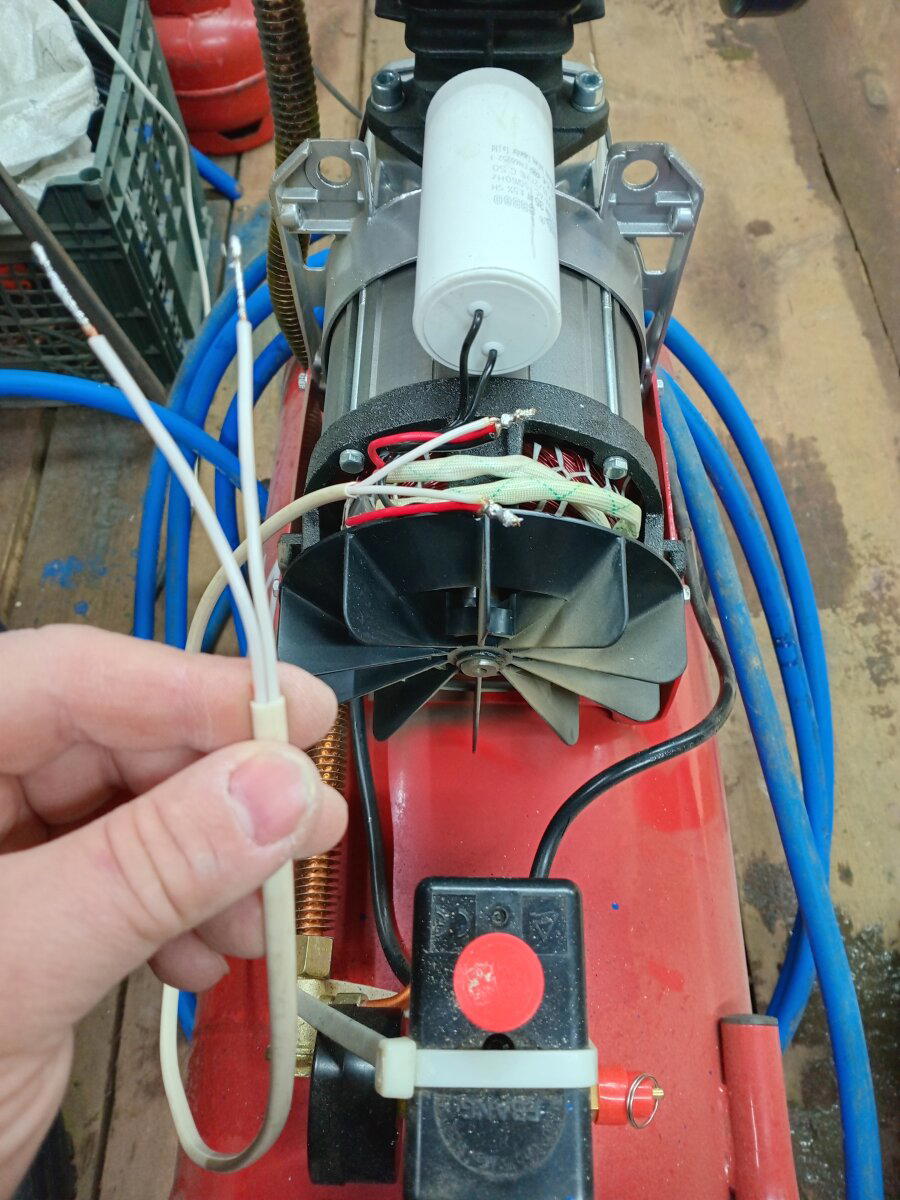

Проблема распространена у недорогих компрессоров с ресиверами 25-50 литров с моторами мощностью от 1500 до 2000 Ватт. На фото выше - компрессор Elitech КПМ 300/50 с 50-литровым ресивером и мотором на 1800 ватт, который уже при минус 8-10 градусах стартовать нормально не может - хрюкает и пукает...

Частично корни этой проблемы кроются в фирменной болячке ПОЧТИ ВСЕХ китайских станков и инструментов с асинхронными двигателями - а именно, в недостаточной емкости рабочего конденсатора и отсутствии пускового конденсатора - обычно используется только один, рабочий, да и его не хватает... Тогда как для моторов, стартующих под нагрузкой, по-хорошему нужен двуступенчатый пуск - сперва с увеличенной емкостью конденсатора (рабочий + пусковой), а затем, после набора оборотов, пусковой отключается.

Самый простой способ увеличить крутящий момент компрессора и помочь ему работать на холоде - добавить емкость рабочему конденсатору. Делается это, в общем-то, антинаучным путем - подбором наугад... ))

Снимаем пластиковый кожух с моторно-насосного модуля и видим штатный конденсатор мотора. У Elitech КПМ 300/50 - это 35 микрофарад на 450 вольт. Для 1,8 киловатт, как мне кажется, маловато...

Нам нужно подключить к этому конденсатору провода и вывести их наружу кожуха - таким образом мы сможем добавлять параллельно штатной емкости дополнительные конденсаторы, постепенно увеличивая общую емкость и проверяя - не стал ли старт более уверенным. Проверять желательно в морозец - чтобы результат был виден наглядно...

Подпаиваем (или прикручиваем) двужильный провод сечением 1-1,5 мм2 и выводим наружу. Места подключения, разумеется, изолируем термоусадкой или изолентой.

Пробные конденсаторы подключаем на соплях, можно накруткой, можно какими-нибудь крокодильчиками:

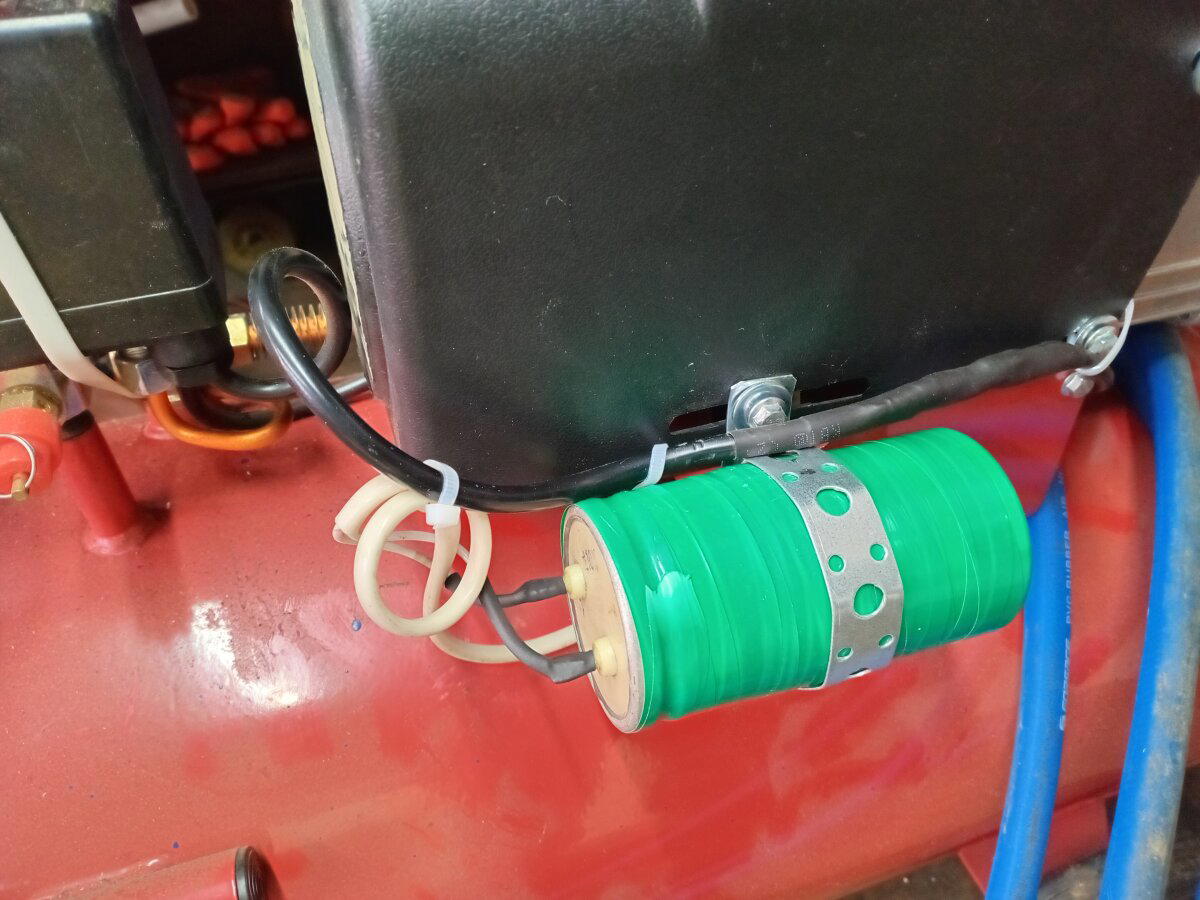

Для этого компрессора я ограничился емкостью в 16 мФ, и стартовать он стал заметно увереннее!

После подключения конденсатор нужно закрепить в любом удобном месте. Например, так:

Парень из Вьетнама за один год соорудил Бугатти собственными руками.

Приветствую вас, дорогие друзья! Хочу поделиться радостью: я завершил создание основания для подарка к 8 Марта. На нём есть символика и геометрический рисунок.

Особенно горжусь тем, что это моя первая работа в качестве резчика. Конечно, она не идеальна, ведь тогда у меня ещё не было опыта и знаний о работе с деревом и геометрией. Да и первый резец по дереву, которым я пользовался, был не самый удобный. Но я уверен, что это только начало моего пути в мире резьбы по дереву.

На моём канале есть статья, где я рассказываю о своём опыте и ошибках. Если вам интересно, можете почитать.

На сегодня у меня всё, но я уверен, что мы ещё встретимся! До новых встреч, друзья!🤣

Друзья прошу за геометрическую резьбу сильно не ругать, это моя первая работа, когда только начинал заниматься прекрасным хобби, как резьба по дереву.

Привет мои дорогие друзья.

Сегодня хотел бы показать и рассказать про своего верного друга на долгие годы. А речь пойдёт о моём первом друге резце по дереву своими руками из подручных средств.

Начну статью, наверное, с предисловия, откуда появился? Где был сделан? И, конечно же, сколько мы с ним прошли и что творили.

Появился у меня резец по дереву уже давно, когда будучи в армии на только увидел так сказать резьбу по дереву у друга, на тот момент, конечно же, он не был моим другом, но впоследствии со временем стал, начал мне показывать, что-то рассказывать и давать пробовать что-то вырезать.

Резьба по дереву, конечно же, мне понравилась, со временем и мой друг стал уделять мне больше времени, так как увидел что у меня это не мимолетное увлечение.

Не скажу, что было легко заниматься резьбой, так как резьбой по дереву приходилось, заниматься по ночам, познавать секреты, узнавать с каждым днём что-то новое и интересное,, и, конечно же, применять на практике под наблюдением, конечно же, моего друга а вернее сказать “наставника по резьбе по дереву”.

Но резьбу надо с чего-то начинать ведь правильно! С чего?

Кто-то, конечно, может сказать да что там взял да и сделал, да нет ребята не всё так просто, просто бывает у тех, кто ни чего ни делает и времени вагон и маленькая тележка

Конечно, без инструмента это не начать, так как без него ни чего, ни сделаешь и вот задумался я сделать первый резец по дереву, конечно же, не наобум и просто так а, подсмотрев у своего друга, особо конечно материала не было, как дерева для ручки, так и выполнить сам резец, да и клея не было у меня, чтобы потом всё это собрать в одно изделия и получить резец по дереву.

Ну да не чего, буду решать всё по мере наступления, и идти к заветному своему первому другу и окончания своей работе.

Лезвие, долго же я ломал голову шли дни и у меня ни чего не получалось и не было материала для этого, но не беда думаю я кто хочет и старается у того всегда получится, главное не опускать руки.

слепил из чего было

И вот уваля, выдался поход в соседнею воинскую часть, где как раз то было много выбора металла, где я и нашёл старое, чуть ржавое полотно, а точнее лезвие от старого станка по распилу древесины, который и стал моим хорошим материалом для создания лезвия для моего верного друга резца.

Там же и был найден не большой кусок обрези Кедра, который и стал в дальнейшем моей рукояткой или ручкой для резца по дереву. И вот я преступил к выполнению своей мечты, лезвие у меня получилось не с первого раза тут без этого ни как, но полотно мне позволяло сделать ещё две попытки и вот со второго раза у меня получилось, ох и радовался же я…

Заточил, и преступил к ручке или рукояти, тут уж как вам угодно, но тут было попроще, взяв резец у своего друга придал форму ручке, хорошенько за шлифовав во избежание попадания заноз, да и чтобы рука лежало удобно и не уставала рука от длительной работы.

Но, как и писал ранее в статье, клей, нету клея, думаю ладно не беда, так как древесина плотная и крепкая, то я решил забить в неё моё лезвие и что ты думаешь? Получилось, но сперва маленьким сверлом я проделал отверстие, чтобы не лопнула древесина и вот соединил.

Так у меня и появился верный друг и помощник как потом оказалось на долгие годы, не было уму сносу, точить, конечно, точил, но первый раз, когда задавал угол заточки» но это в другой статье напишу» и, конечно же “что мы с ним сделали первое, будут в следующей статье”

Как говориться не всё сразу, да и интрига для вас, да и для меня пару статей будет которыми с большим удовольствием поделюсь.

«Если моя статья была вам полезна, буду благодарен, если вы поставьте мне лайк или поделитесь публикацией в социальных сетях. Подписка на мой канал позволит вам быть всегда в теме и не пропустить новые, интересные и полезные публикации».

ДО НОВЫХ ВСТРЕЧ ДРУЗЬЯ.

В Китае местный инженер создал уникальный багги-вездеход.

Этот «танк» способен преодолевать любые препятствия. Также инженер шутит, что проходимость у багги такая, что можно было бы даже гоняться за динозаврами.