Взято с ТГ канала Поржать и Подумать

1.Не пытайся объяснить клиенту, что такое гидравлический удар !)

Почему: ты проведешь следующие два часа, отвечая на вопросы вроде: «А если я поставлю чайник на плиту, это тоже будет гидравлический удар?»

2️.Никогда не говори, что работа занимает всего час !)

Почему: тогда обязательно найдется какая-нибудь скрытая труба, которая решит напомнить тебе, что час — это время для кофе, а не для монтажа.

3️.Не произноси фразу «Ну все, готово!» и не упаковывай инструмент слишком рано !)

4️.Не делись впечатлениями от вчерашнего праздника— Почему: клиент увидит твой блестящий взгляд и задумается: «И кто же этот мастер монтировал?»

5️.Никогда не обещай прийти сразу завтра утром. Почему: вечером непременно позвонят и сообщат: «Знаете, мы передумали, отложите пока…» И весь следующий день придется объяснять жене, почему ты снова сидишь дома.

6️.Запрещено ругаться вслух, даже если рука застряла между трубами— Почему: соседи услышат, начнут сочувствовать, предложат чай... А потом ты будешь пить чай, забыв, зачем вообще пришел.

💬 Полезное напутствие:

Хороший монтажник помнит, что лучшее правило — соблюдать технику безопасности и внимательно относиться к своей работе. Тогда клиенты будут довольны, а коллеги — уважительно завидовать твоему профессионализму.

Хеллоу, уважаемые.

Как некоторые могут догадываться, я люблю измерять всякое. И чем мельче - тем интереснее. В этот раз решил наступить в говно. А именно, купить профилометр 296. Что это такое? Это прибор, который с помощью древнесоветского шаговика двигает щуп на заданную дистанцию, собирает с него инфу с помощью тензорезисторов, пересчитывает и показывает шероховатость поверхности. Щуп представляет собой тонкую и короткую алмазную иглу, подвешенную на балке, которая поворачивается на шарнире. Соответственно, за счёт острого острия щуп может улавливать микрорельеф плоскости (речь идёт о субмикронных величинах). Вощем, купил эту хреновину, а оно не работает. Что естественно, если хранить прибор, спизжженный в НИИшке в луже. Долго ли коротко ли, один хороший человек согласился помочь с ремонтом. Даташитов на эту хтонь, ессесно нет, схем - ноль, внутри какие-то античные макросхемы. Ну вощем это всё он расковырял и починил довольно быстро, а вот с приводом - который таскает иглу туда-сюда - как раз и засада. Там всё закисло, заржавело и обрыбилось. А значит что? Значит, я должен сделать как новое. Поехали.

Короче, отмачиваю всё в керосине и, стараясь не протерять винтики, разбьираю и сразу чищу латунной кордщёткой и скотчбрайтом.

Поскольку ржавотина была не везде поверхностная, а хочется всё таки сделать максимально неплохо - решаю отпесочить всё это и переворонить.

Ну и переворонить, ессесно. В таком виде оно поржавеет через пару дней.

Ну вот. Куда лучше. Можно собирать.

А вот на этапе сборки основания случилось страшное... там линейные подшипники стоят, в них шарики 3мм. Ну и ессесно, один шарик ускакал. Курвёныш.

Пришлось купить мешок новых.

Ну и собсна, результат.

Явно же ту би континуед. Хоть процесс вялотекущ и идёт уже года два, если правильно помню, но обязательно закончится когда-нибудь. :)

А в целом, если интересно наблюдать за железяками - металлический онлифанс (ссылка в профиле) как бы говорит "заходите к нам на Рагнарёк". Железки и угар есть, а вот, скажем, рекламы всякого говна... или не говна... короче, никакой рекламы нет.

Буэнос диас, например.

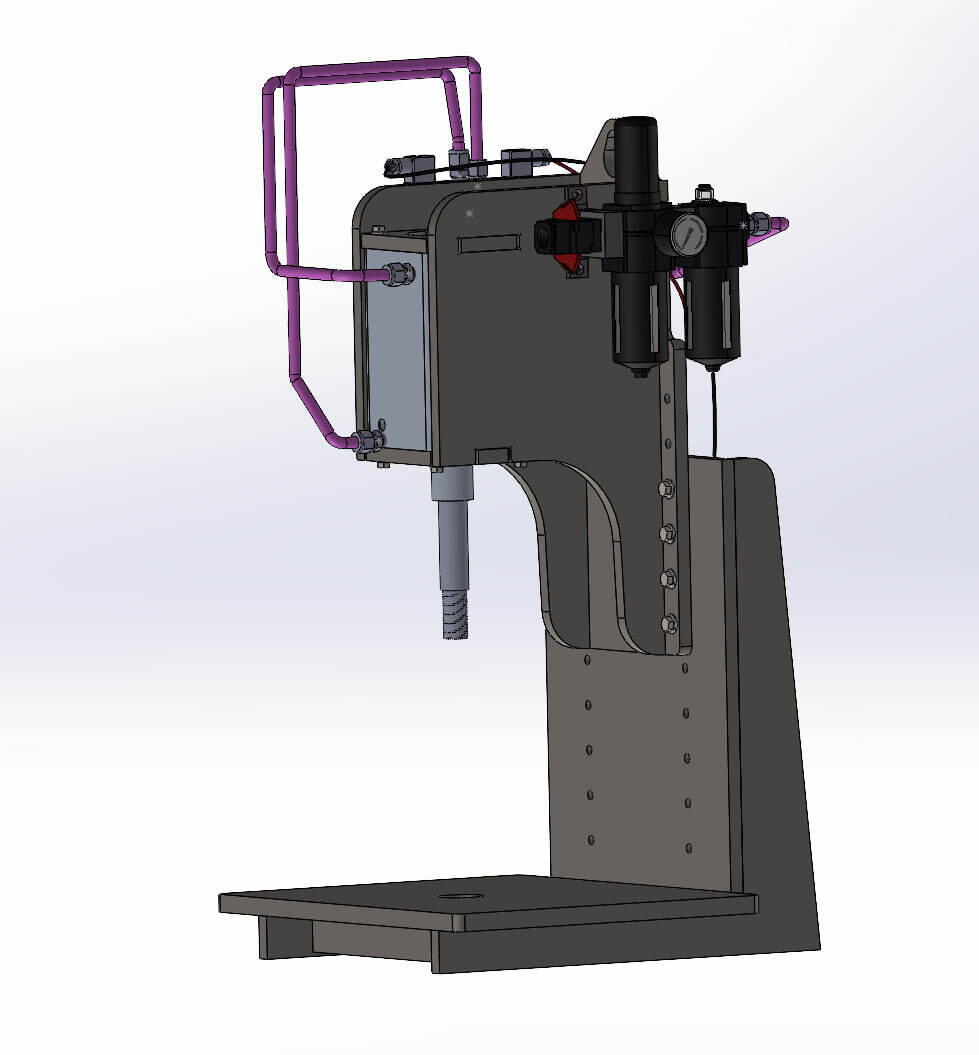

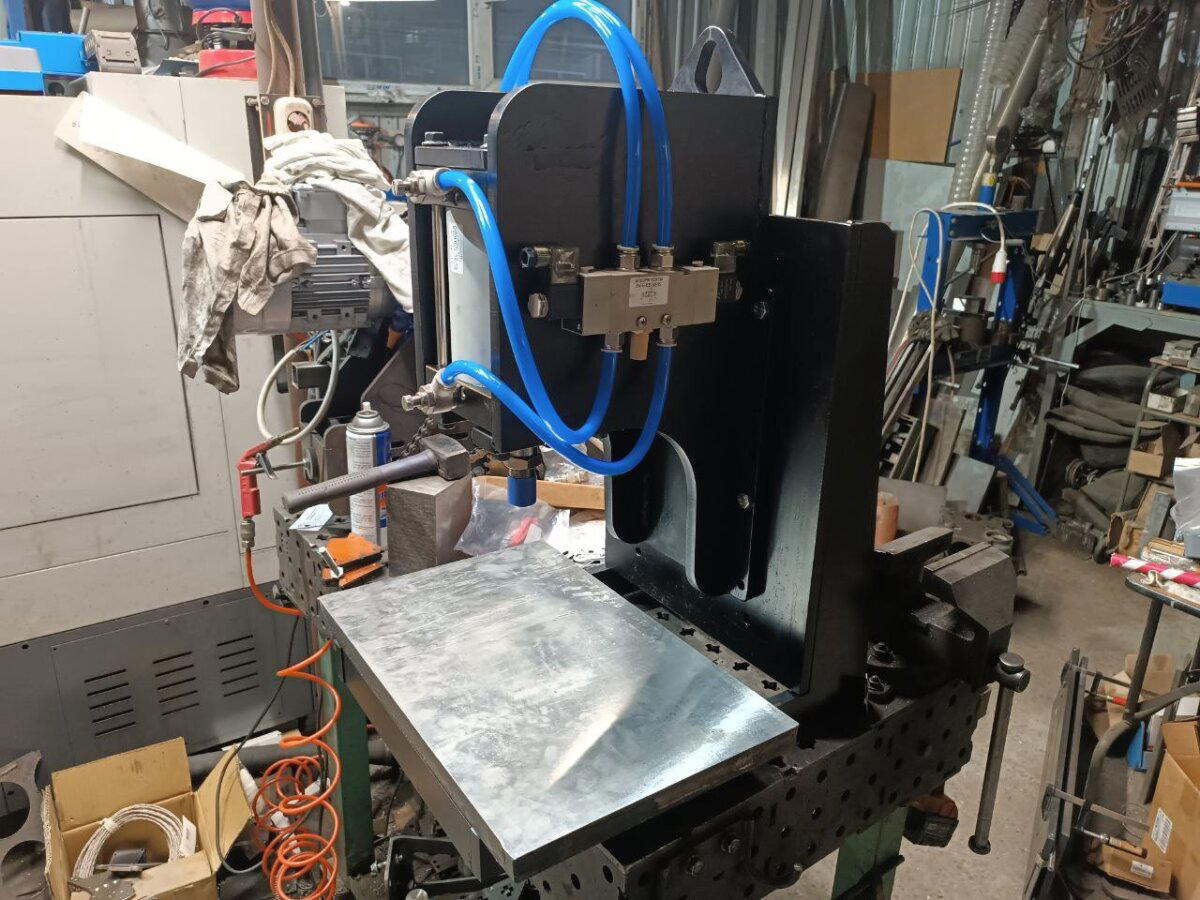

Возникла у меня идейка сделать пневматический пресс под запрессовочный крепёж. Фирменные - дорогие очень (от 1 млн), а у меня не много такой работы, не отобьётся. Следовательно что? Надо сделать самому.

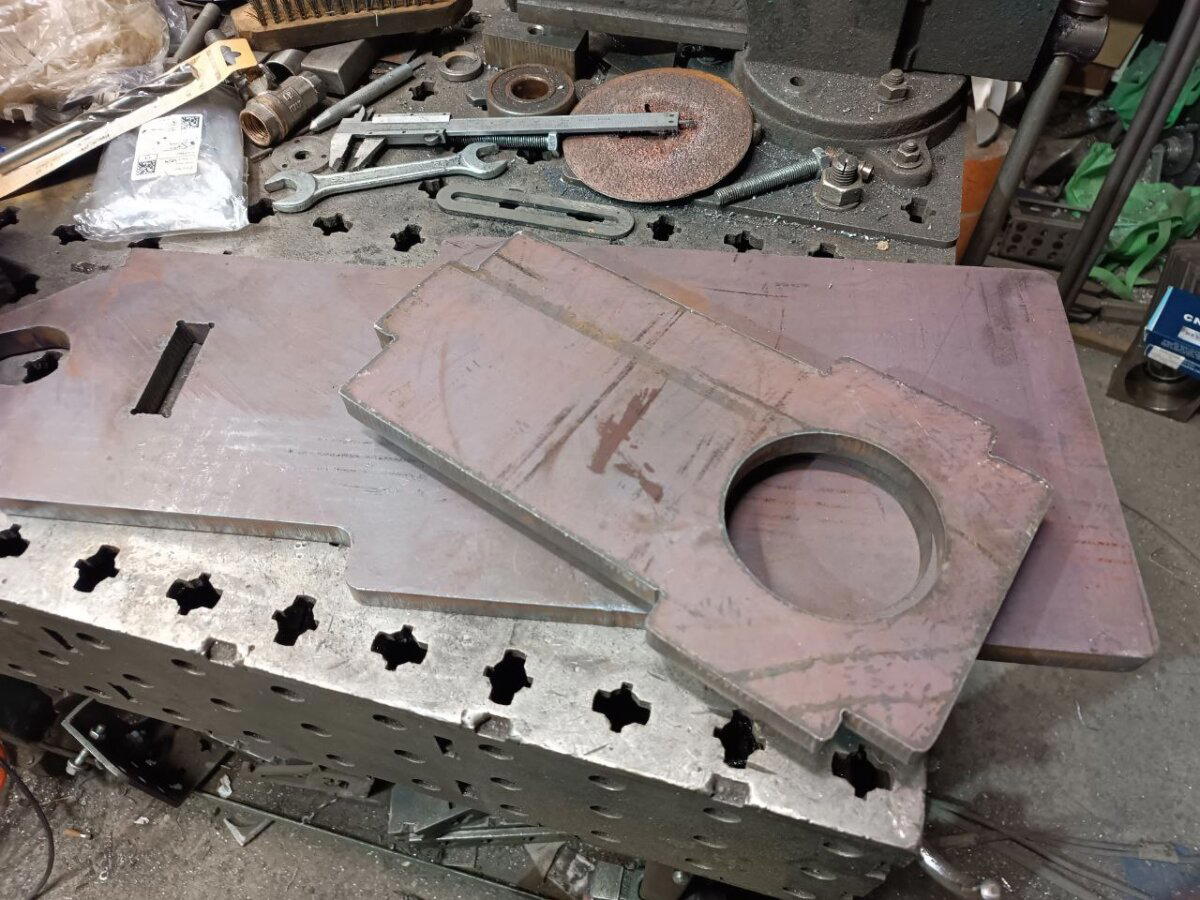

Нарисовал проектик в солиде, заказал комплектуху. Железо отправил на плазменный раскрой.

Быстренько поснимал фаски пневмофаскорезом, разметился и на сверлилку, поскольку плазм даёт не отверстия, а дырки... а рассверливать отверстия по дыркам от плазмы - не особо полезно из-за азотированной кромки.

Так, ну чо, можно начинать собирать и обваривать.

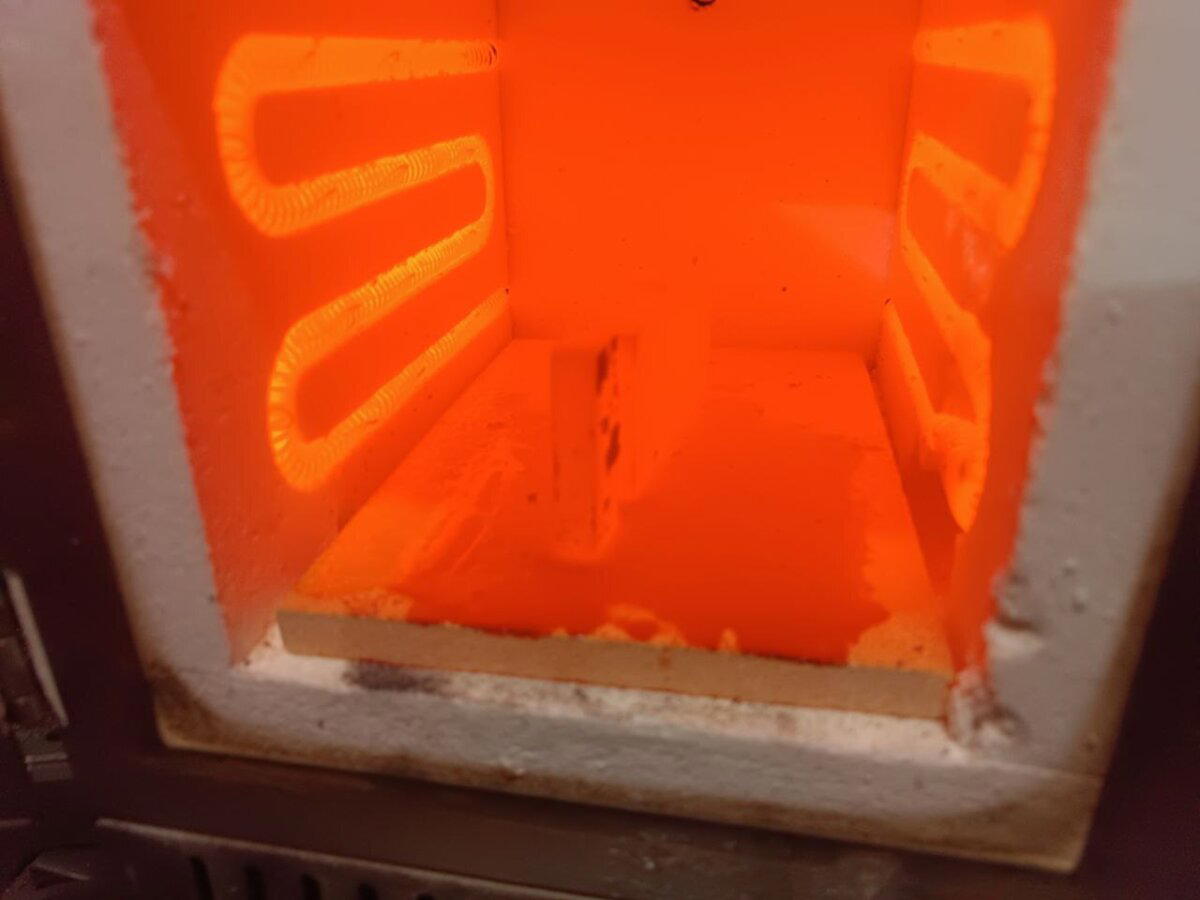

После непродолжительной сборки и сварки, железяки идут в порошковую покраску (как я делал печку - где-то в предыдущих постах). Хорошо, когда всё своё и вот оно тут прям.

Ну и - финальная сборка начисто.

Внимательный читатель обратит внимание, что я неправильно пневматику расключил. Но потом переделал. Не переживайте.

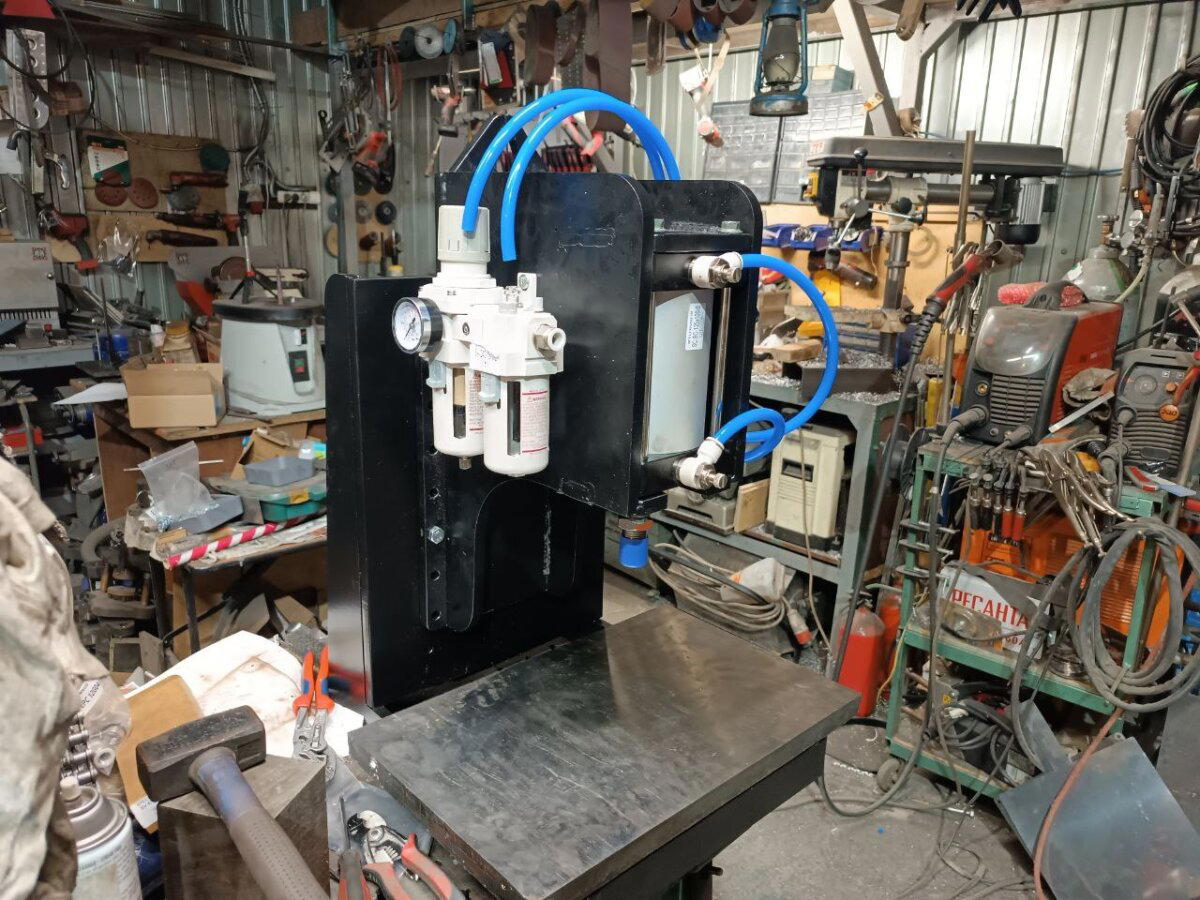

А с другой стороны, соответственно, регулятор и фильтр.

Сейчас на нём появилась ещё распаечная коробка, из которой растёт светильник. Так оно как-то удобнее. Общая масса вышла более 130кг. По деньгам - порядка 60 тыс. Это только материалы и покупные изделия. Работу, разумеется, не считал, ибо себе оно как бы и без надобности. По расчётам прессёныш давит около тонны. По факту... ну наверное тонну и давит:

Во всяком случае, фанеру 16мм разломал.

Времени потрачено - примерно день на проектирование и подбор компонентов (это я делал ещё на новогодние), а по работе фактически один день. Но, правда, в этот же день ещё работал ещё чпу-токарник и эрозия, так что если не отвлекаться на станки - было бы быстрее.

Если кому интересно такого плана металлический порнхаб и слесарный онлифанс - в профиле ссылка на телегу. Там без рекламы и политоты. Эт важно.

Точнее, о прикидке, насколько плоское - реально плоское.

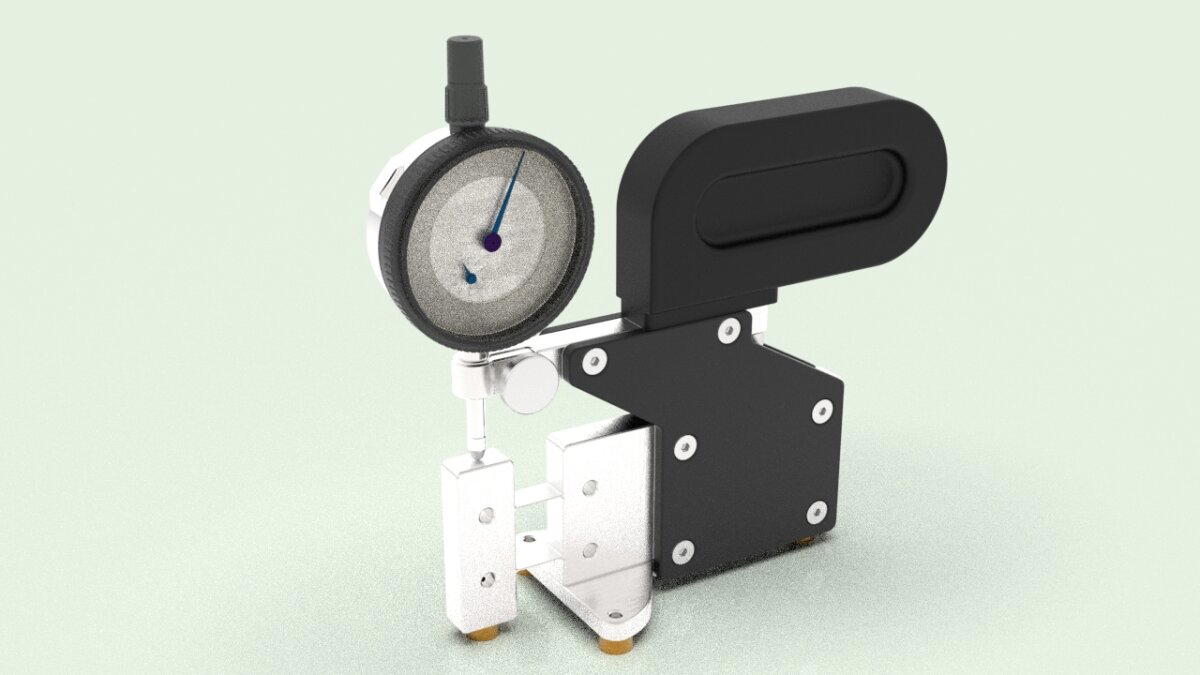

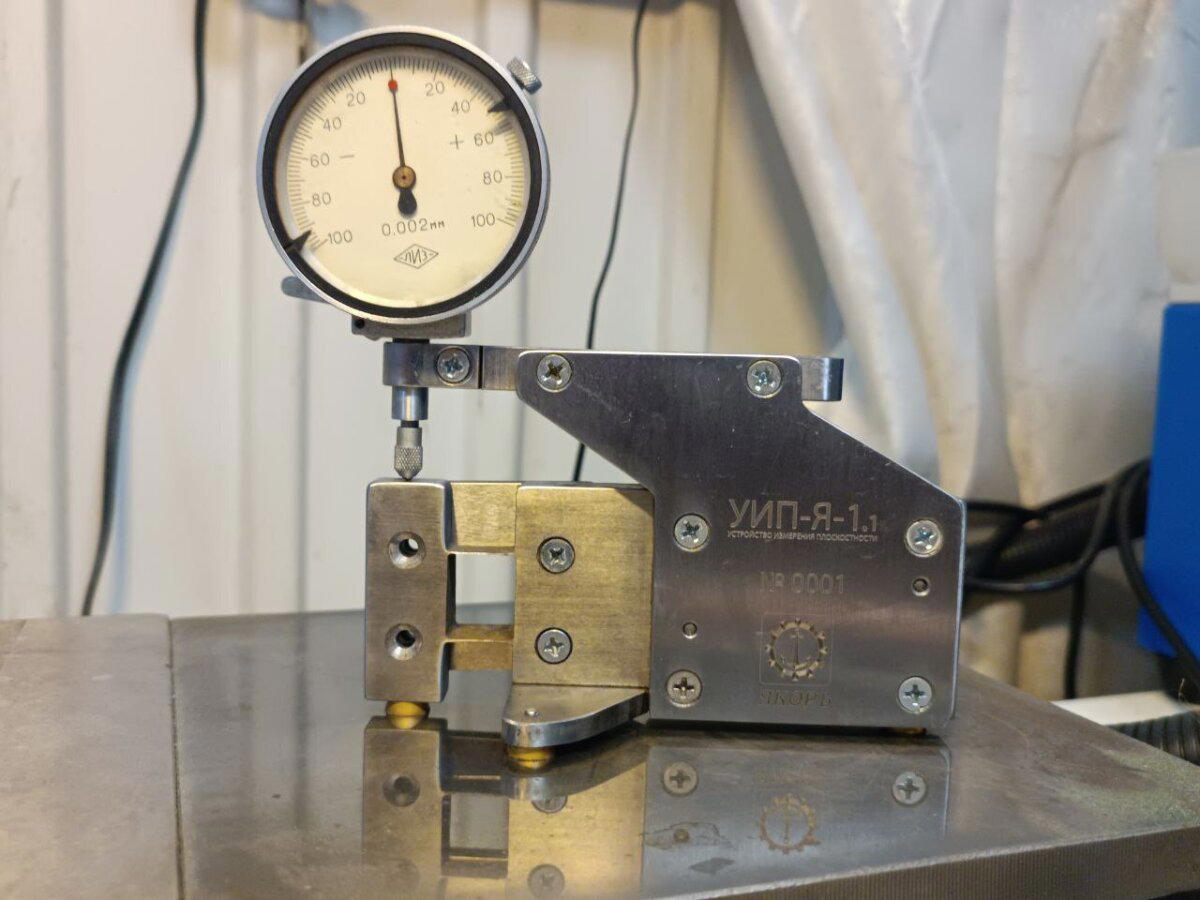

Задача какая: есть некоторое к-во плит притирочных, разметочных и поверочных разных форм, размеров и качества. А также есть желание иметь на хозяйстве хотя бы одну плиту реально класса 0 или 00 (для тех, кто не в курсе, это когда на размере грубо 600х400 неплоскостность составляет микрона 3). А как померить? Вариантов есть несколько, но именно для прикидки качества плоскости решил изобрести вот такой приборчик. Плоскомер.

Почему "изобрести"? Потому что таких больше нет. Ни на ютубе, нигде. Есть Repeat-o-meter, но он ваще по другому устроен и куда более громоздкий.

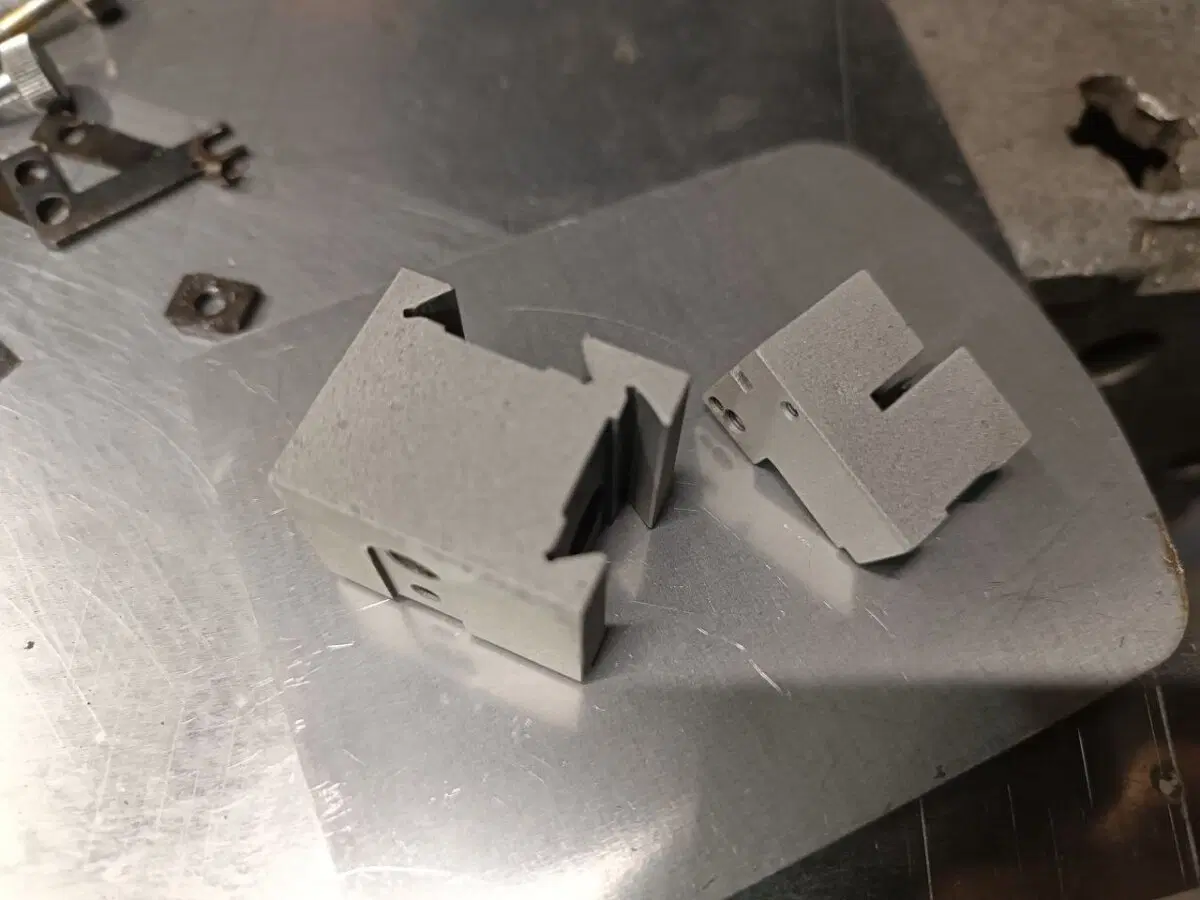

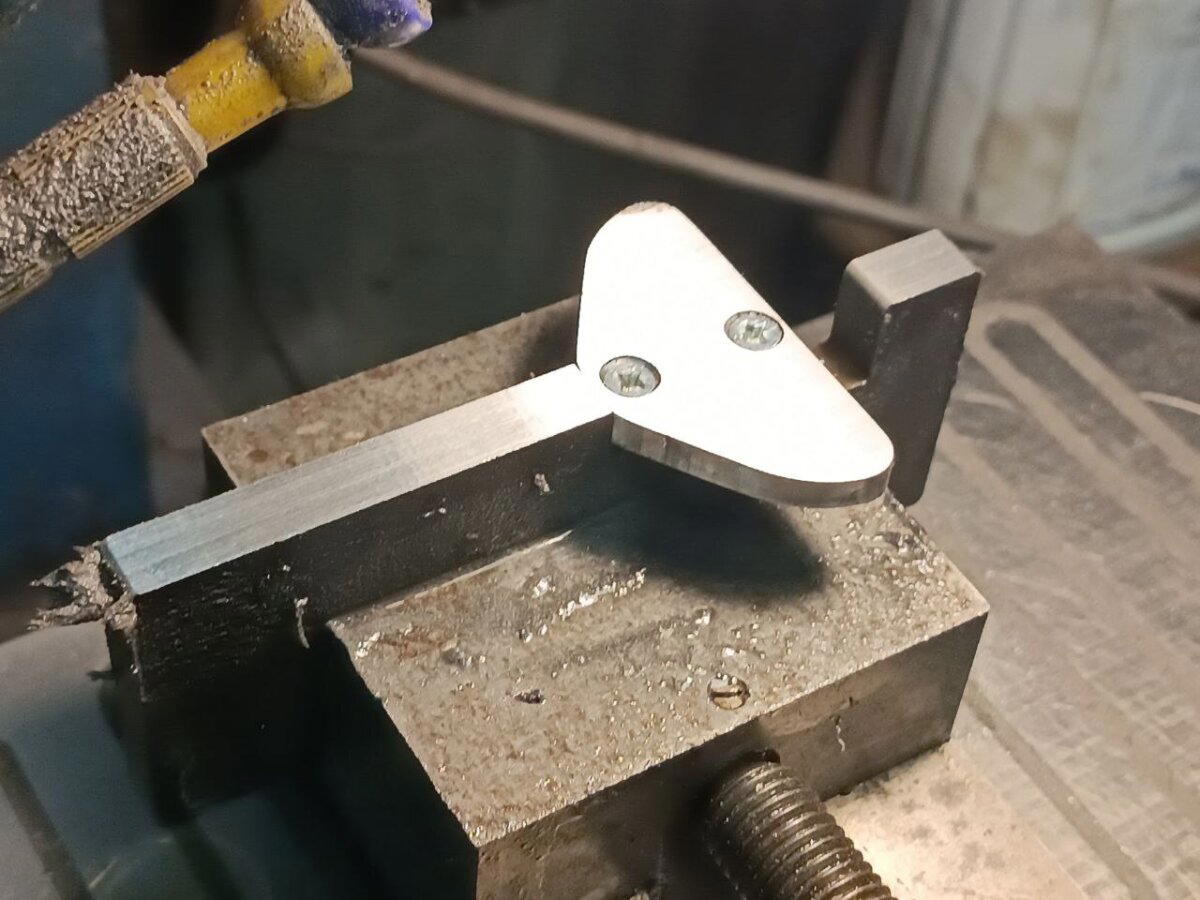

Итак, что из себя представляет мой плоскомер. Вертикальная плита из калёной до 36-42 HRC стали 40Х, в которой прорезано окно так, чтобы толщина перемычек, соединяющих правую часть основы и левую, подвижную часть были не толще 0,5мм. Таким образом получается шарнир, работающий в одной плоскости. Дальше это всё ставится на 4 точки, выполненные из круглых резковых вставок из твердосплава. Ну и максимально шлифуется. Погнали делать. Сперва на эрозии режу основную пластину и ножки.

Во, кайф. Серловка и резьборезие оставлю за каждром, ибо это и так все умеют. Дальше у нас запеканка:

И закалка. Ну и потом отпуск, ессесно.

Теперь шлифовка на плоскошлифе.

Зашибись вроде... Пока суть да дело, эрозия вырезала консоль крепления индикатора. В данном случае - соточник (чисто попробовать), а ваще сюда ставится одно- или двухмикронник.

После неплодолжительной сборочки получается вот так:

Особо чоткий зритель может видеть позади будущего шарнира - пластину-арретир. Она жёстко соединяет измеряющую часть и основание, чтобы эти сопливые 0,5 мм не согнуть и не сломать.

Теперь приделываем твердосплав:

Ну и после нанесения лазерной маркировочки, изделие готово.

Покатал по имеющимся плитам, получается, даже после шлифовки у меня плита заходит в нулевой класс. Я на канале видео выкладывал. По плите 400х400 между максимумом и минимумом если правильно помню - 4 микрона. Хорошо. Но теперь желание проверить насколько верно работает сам прибор. А для этого нужна плита 00 класса, желательно гранитная и на краску приложить ту, что уже померил. :) Вощем, если уж залез в точные измерения, вылезти оттуда сложно, ребят. Не повторяйте моих ошибок. А то сейчас уже и оптикатор с разрешением в 0,1 микрона есть и пластины интерференционные, которые в правильном свете порядка 350 нм показывают. Ужас.

А если кому интересна металлообработка прям в режиме онлайн, без рекламы, политоты и прочего говна, тому вот сюда:

@BooDan ты спрашивал - отвечаю переносом поста)

Всем привет, меня уже некоторые видели, я тут потихоньку пописываю и пофоткиваю, что у меня из виниловых пластинок стоит на полочке. Сегодня хочу просто порассказывать, а как меня вообще понесло в эту сторону.

Все началось в 2023 году, когда я, будучи разъездным IT-фиксиком в маааааааааленькой сети на 250+ магазинов разливного пива, увидел рядом с нашим магазином комиссионку, где якобы продаются музыкальные инструменты. На тот момент дико хотелось заиметь гитару формы Flying V (и даже со временем удалось), и я решил - а пуркуа бы и не па?

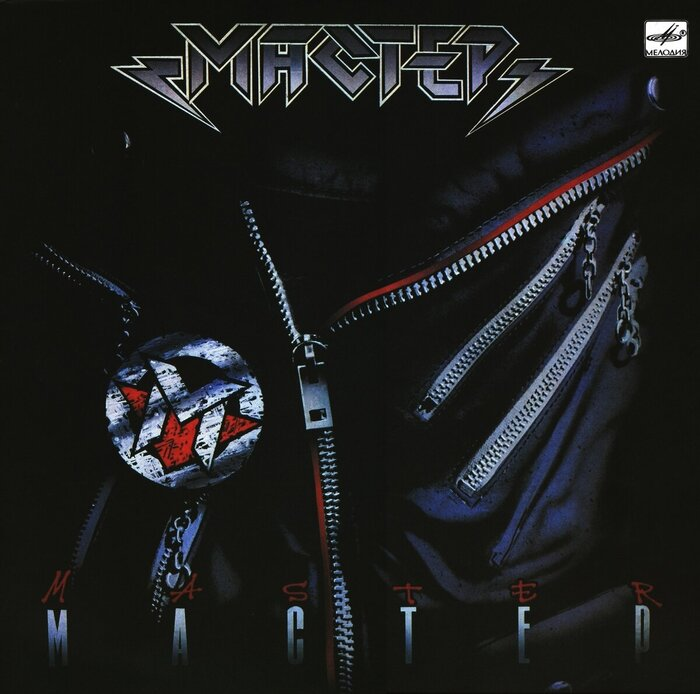

Гитару я там увидел только одну (ну как гитару... деку с грифом от Epiphone, на которой не было колков, звучков, струн... короче, только деревяшки были) и увидел там просто огромные залежи винила. Покопался в коробочке, нашел пару альбомов Мастера и не смог выйти оттуда, не купив их (уж очень нежной любовью я люблю первые альбомы Мастера). Привез домой, красиво поставил на полочку - и решил, что надо бы завести себе проигрыватель.

Но с проигрывателем что-то вечно не складывалось - то времени на поиски не было, то сил, то желания... Короче, не до него было)

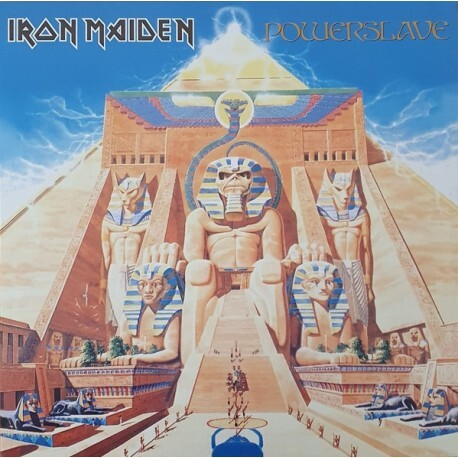

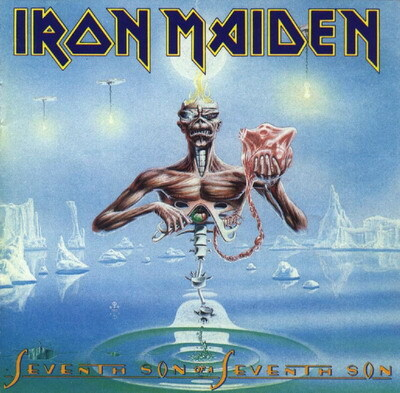

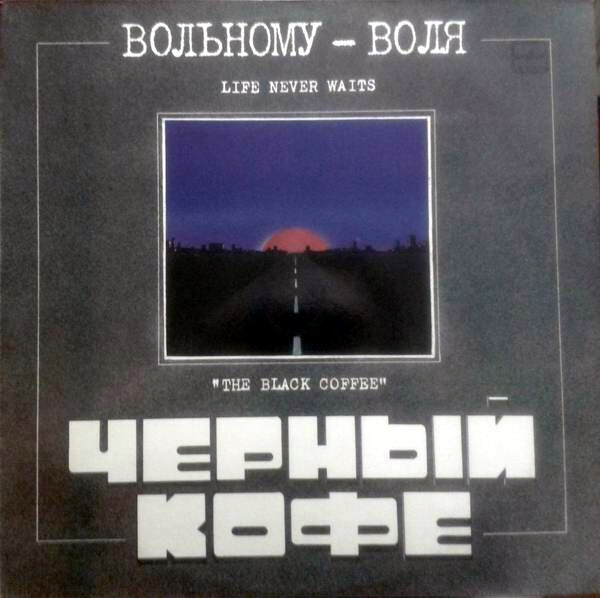

Прошло еще несколько месяцев, настал долгожданный отпуск, и я рванул на рок фестиваль "Середина Лета". Там дяденька торговал CD и винилом, там я оторвался по полной - накупил дисков, и купил еще 4 пластинки - 2 пласта от Iron Maiden (Seventh Son of Seventh son и Powerslave) и 2 пласта Черного Кофе (Переступи порог и Вольному - воля)

Вот после Iron Maiden я прям плотно занялся поисками, но то состояние не устраивало, то ценник, то все сразу. И в один прекрасный день мне мой начальник предложил привезти старенькую Radiotehnika Arija 102 Стерео. Без-воз-мез-дно, то есть - даром. Ну кто я такой, чтобы отказываться от такого?

Да, вертушка не супер, есть вертушки гораздо качественнее, но пока слушаю то, что есть. По итогу, от покупки первых винилов Мастера до появления вертушки прошел почти год. Год! Единственное, о чем я жалею - что не взял раньше, вещь приятная, подумываю о смене вертушки на что-то более приятное, или хотя бы легкий апгрейд, для повышения качества звука (нужно будет либо экранировать предусилитель или переделать вывод звука для исключения предусилителя, который ловит радио на себя). Хочется пополнять коллекцию и хочется заиметь колонки поинтереснее... Но это пока планы. За сим, думаю, можно и заканчивать поток сознания)

Алоха, например, геноссен. Как бодрость духа?

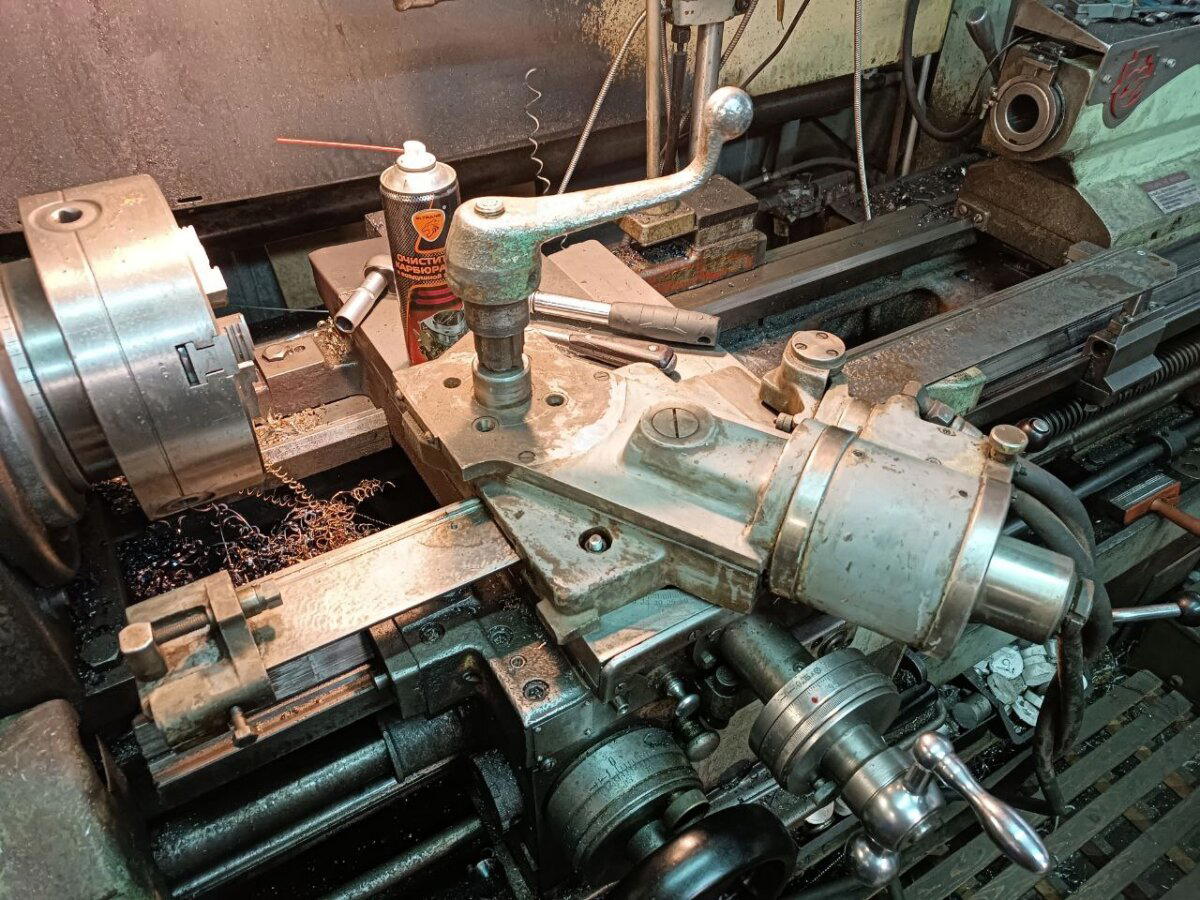

Наверняка каждый из вас прямо сейчас задаётся вопросом, а как же деды делали сложные формы на станках без ЧПУ в каких-нибудь 50-х годах. Задаётесь? Вооот. А я принёс.

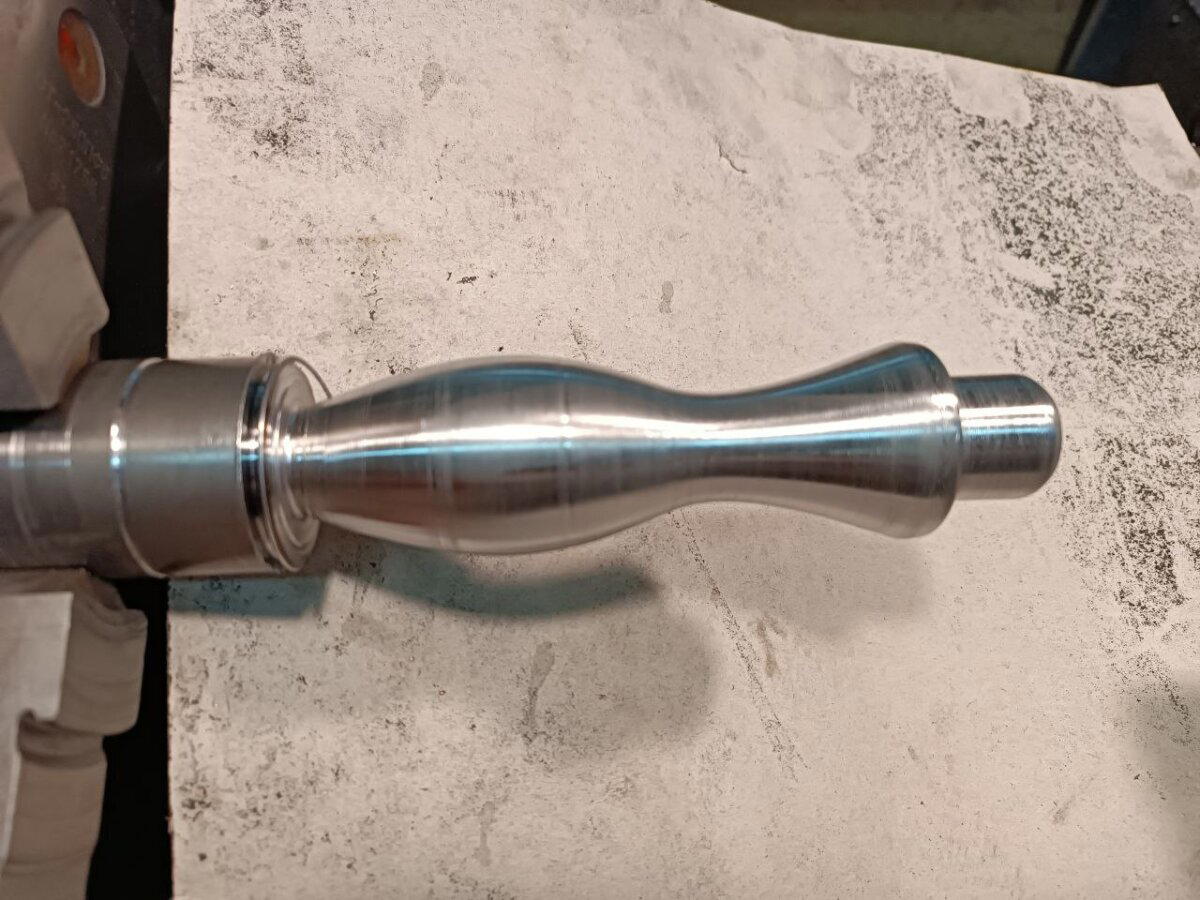

Давайте для привлечения внимания покажу вам жопную затычку рукоятку, а потом расскажу о чём там речь.

Значит тут у нас имеется тело вращения замысловатой геометрии. Замысловатой для точения на обычном универсальном токарном станке, разумеется. Потому как на универсале с ручным управлением перемещение резца достигается вращением рукояток продольной и поперечной подач. А для таких штук обе рукоятки надо крутить одновременно, причём в зависимости от точки на поверхности заготовки скорость вращения рукояток будет разная относительно друг друга. Короче, для тех, кто ничего не понял. Попробуйте рисовать два круга двумя руками причем сперва левой рукой быстрее, а правой медленнее, а потом равномерно увеличивайте скорость на медленной и уменьшайте на быстрой руке.

Разумеется, если речь идёт о единичном изделии без точных размеров, такое точится на глаз, а потом дорабатывается напильником. А если у вас таких ручек, например, 10? Или 1000? И они должны быть хотя бы похожи внешне? Напильник явно не вариант. Ну и как тогда?

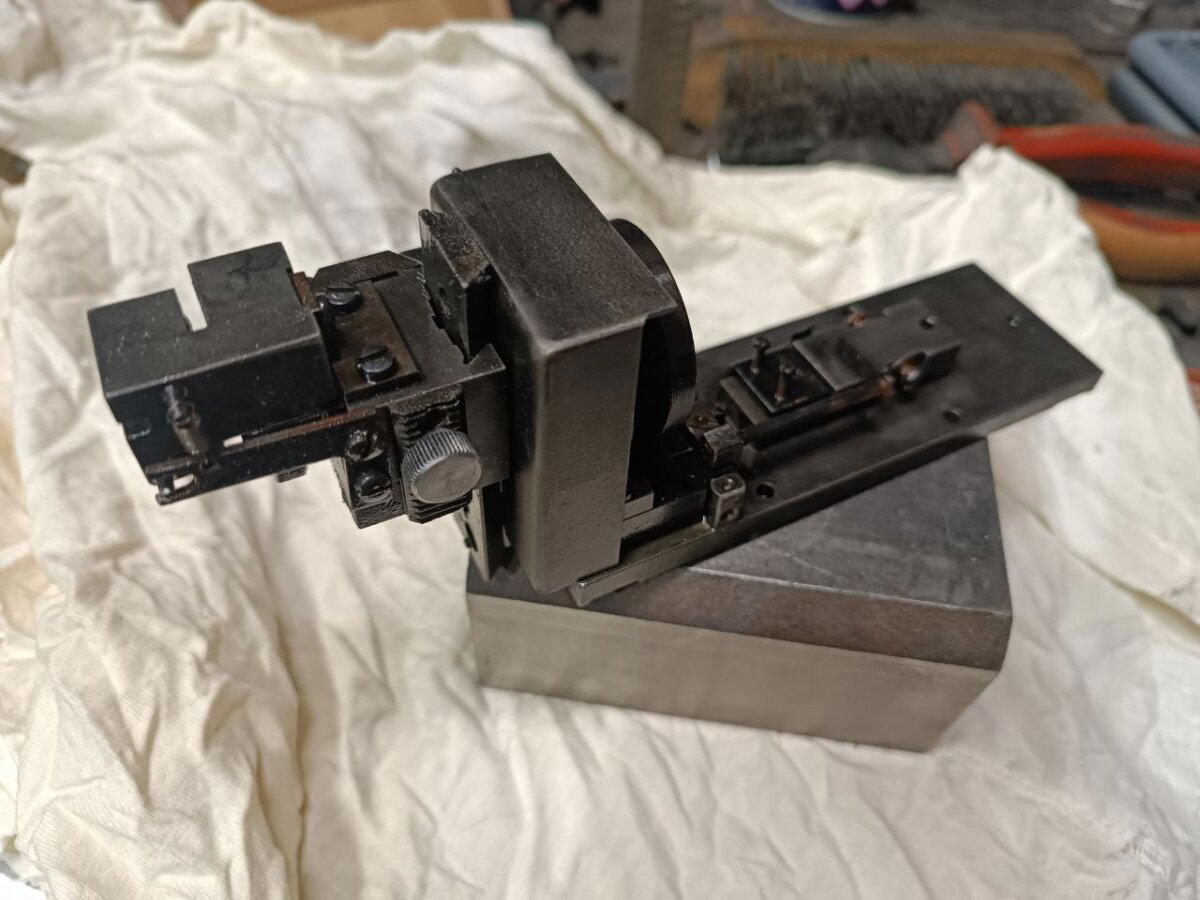

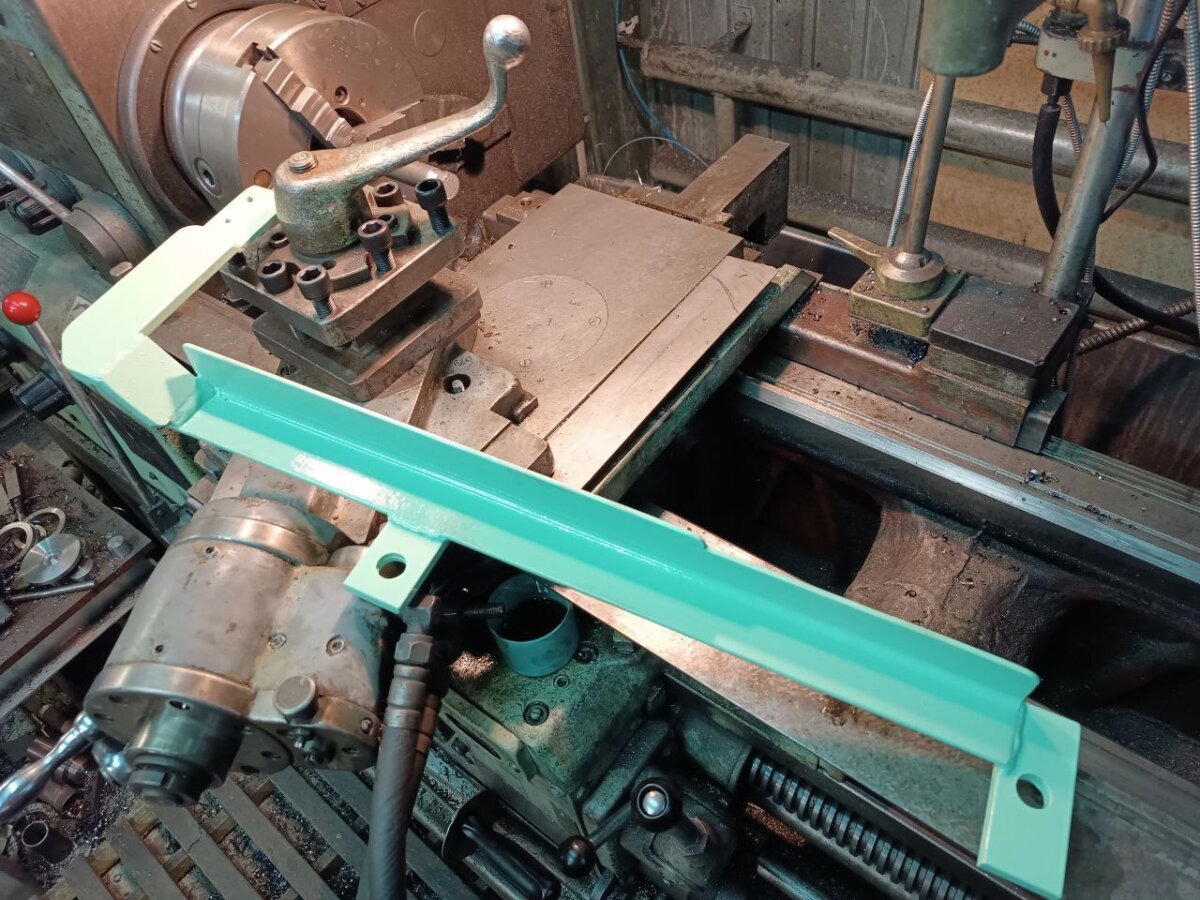

А просто. Давайте помыслим. Что собой представляет это тело вращения? Это поверхность, образованная некой кривой. Т.е. траектория движения резца (в данном случае) - синусоида переменной амплитуды и частоты. Вот бы заставить резец двигаться по ней... И тут нам в помощь появляется он. Гидрокопировальный Суппорт ГСП-41.

Весит немало, несмотря на то, что маслобак пустой. Причём и сама коряга тяжёлая и маслостанция...

Сохран - весьма пригожий. Балка имеет шабровку.

Если изготовить вот такую корягу (из говна и палок), то получится, что комплект гидросуппорта на 1К62, встаёт на 16К20.

Собственно, вот.

Теперь о том, как оно устроено.

Весь комплект состоит из двух единиц: маслостанция, которая стоит на полу и даёт давление, будучи воткнутой в розетку и само копировальное устройство, которое крепится вместо малой продольной.

Есть копировальная балка - это вот та плоская длинная херня. На неё крепится шаблон. Шаблон выполняется из любой херни толщиной 2-4мм, но желательно, для достижения постоянного результата на долгие годы, изготовить его из калёной стали и прошлифовать. Но на разовые заказы можно и просто из ст3 на лазере вырезать и болгаркой зачухать. Копировальная балка даёт возможность работы по шаблонам длиной до ~750 мм. Т.е. балясины из стали точить можно!

По шаблону, укреплённому на копировальной балке, при перемещении суппорта станка, едет трейсер или, для жителей колхоза - копировальный щуп. Соответственно, он ощупывает наш шаблон и все его вогнутости и выпуклости и, за счёт коромысла, передаёт это всё механически на клапан, который открывает или закрывает давляк масла в ту или иную полость гидроцилидндра.

А уже на конце штока цилиндра у нас закреплена резцедержка, из которой торчит резец.

Т.о. если трейсейр наехал на выпуклость, он коромыслом передал эту выпуклость на клапан, клапан пропорционально величине выпуклости подал масло и гидроцилиндр отвёл резец от детали делая такую точно выпуклость. Т.е. "инвертировать" шаблон не нужно.

Разумеется, для достижения повышенной чистоты поверхности, обработка производится на автоподаче. Т.о. станок из ручного превращается в полуавтоматический.

Диаметр получаемой детали, разумеется, достигается перемещением всей этой хероборы в поперечном направлении. Т.о. получается, что резец всегда едет по одной траектории, сперва он "точит воздух" в некоторых местах, потом начинает брать везде, ну и т.д.

В итоге получается вот такое всякое:

Теперь о целесообразности. Эту штуку я купил, пока у меня не было токарного с ЧПУ. И вы меня пгостити, но 100 тыщ против минимум пары миллионов - таки имеет разницу. Второй плюс гидросупа - он ставится на имеющийся станок. Поставить\снять занимает минут 7 вдвоём и минут 20 в одну каску. Т.е. если место ограничено - прям вот неплохо... Третий плюс. Наладка. Для работы не нужен комп, наладчик станков с ЧПУ и т.д. Шаблон делается хоть вручную и потом доводится болгаркой, например.

Но есть и минусы. Резкий перепад высот - не то, что любит гидросуп. Вроде и всё... А, да. Эту цацку можно ставить как по продольной, так и по поперечной оси. По поперечной он будет делать изделия типа "диск" с торцевой врезкой. Весьма окейно.

Ну типа того, такие вот дела. В профиле телегоканал, кстати. Там железоёбие эвридэй. Только сразу предупреждаю, там, рекламы нет. За рекламой - это вам на другие каналы, сорян.

В теории должен получиться "срез камня" из эпоксидной смолы. Не спрашивайте какого - действовал интуитивно.

Наблюдения:

- борта формы из пластилина должны быть сплошными, иначе эта незастывшая тварь подтекает (не критично, обработаем гравёром потом)

- белый через 20 минут смешивается с другими цветами, так что белого пятна в центе уже нет (но всё равно красиво)

- не знаю, что делать с пузырьками. Купленный фен не помогает (читал, что помогает нагрев эпоксидки). Покупать строительный фен неохота, а горелку - опасно

- доска, покрытая плёнкой - прекрасная основа.

Советы специалистов приветствуются, как и подписка на мой ВК Сувенирная мастерская "Уральская ящерица"

1. Успешно руководил командой из 3–6 человек с различными навыками и противоречивыми характерами, обеспечивая совместное движение к общей цели.

2. Координировал и реализовывал сложные, динамичные задачи с участием множества заинтересованных сторон, адаптируясь к меняющимся обстоятельствам и неожиданным результатам.

3. Способствовал активному слушанию и эффективному общению между членами команды, поощряя культуру уважения и открытой обратной связи.

4. Разрабатывал и внедрял инновационные, увлекательные командные мероприятия и задачи, поощряя критическое мышление и творческое решение проблем среди членов команды.

5. Вел подробные записи и анализ хода встреч.

6. Использовал лучшие методологии для ведения точных и подробных записей, гарантируя целостность данных.

7. Разработал и использовал синергетические системы ведения заметок для оптимизации сбора данных, содействия обмену знаниями и стимулирования инноваций.

8. Использовал аналитические данные и прогнозную аналитику для принятия решений, способствуя формированию культуры постоянного стратегического роста.

Занимаюсь вскрытием, заменой и установкой замков более 9 лет.

Сегодня покажу вам пару интересных случаев поломки замков.

А точнее не поломки а критического износа.

В конце поста будет чуть более информативное видео, в целом об этих же замках.

Первый пациент - китайский нонейм сувальдный замок.

Но сам замок не особо интересен. Интересен его ключ а особенно состояние ключа.

Ключ имеет критический износ везде где только можно.

Самое интересное в этом замке то что он работает. Да, работает он плохо, с подкусами и заклиниваниями, но все же работает.

К слову сказать, если взять замок гардиан (любой), то при таком износе он работать не будет.

Все дело в зазоре проходного паза между стойкой и сувальдой.

У гардиана этот зазор не более 0.3мм. Т.е 0.15мм на каждую сторону.

Это говорит о том что при износе высоты ключа на 0.2мм гардиан работать не будет.

У этого китайчика суммарный износ около 0.5 -0.6мм и при этом он еще и работает.

Данный факт не говорит о качестве и уж тем более взломостойкости данного замка.

Скорее наоборот, этот китайчик имеет просто огромные, по современным меркам, люфты и зазоры.

Зазор проходного паза у него 1.1-1.2мм! Это просто катастрофически много.

При таком зазоре этот замок можно открыть буквально двумя кусками гнутой проволоки минут за 5-8.

Кстати, такой износ может говорить о большом возрасте замка (более 12 лет), об интенсивной эксплуатации или о некорректной установке и соответственно некорректной работе замка.

Вот так. Зато работать будет долго ))

Второй и третий пациенты - цилиндровые механизмы а по простому замочные личинки.

Первый цилиндр имеет значительный износ рабочей части поворотного флажка.

При таком износе цилиндр подлежит незамедлительной замене.

Глубина износа на углу флажка примерно 0.2-0.3мм для хорошего качественного замка это много. При таком износе замок будет подкусывать при работе.

Дешевый китай может работать корректно.

Но лично я не возьму на себя ответственность ставить такой цилиндр в дверь клиента.

Иногда встречается и вот такое.

Глубина проточки 0.9-1мм!

Как этот замок работал для меня осталось загадкой.

Да, работал он крайне плохо, но как то работал.

Ну не должен он был работать при таком износе.

А вот в этом случае менять нужно нужно не только цилиндр, но и сам корпус замка.

Только так!

Когда я был еще не опытным мастером мне иногда попадались цилиндры с таким износом.

Я просто менял цилиндр в замке и все. Все работает.

Но работает не долго.

Через два-три месяца новый цилиндр будет выглядеть точно так же как и старый.

Все дело в том что детали цилиндра и корпуса работают в паре трения и изнашивается не только цилиндр, но и фиксаторы ригеля в корпусе замка.

Да, цилиндр изнашивается быстрее.

Но при таком износе некорректно работает не только цилиндр, но и детали корпуса замка.

Соответственно при замене только цилиндра фиксаторы начнут усиленно стачивать флажок новой личинки и через пару месяцев мы получим такой же результат.

Это работает безотказно. 8 из 10 таких клиентов обязательно позвонят и пригласят мастера на гарантийный ремонт. Двое не позвонят потому что потеряли телефон или потому что не хотят повторно обращаться к такому рукожопу.

И доказать клиенту что в прошлый раз вы меняли одну деталь а сейчас сломалась другая мастер не сможет.

Клиент скажет " Ты приходил чинить замок, взял за это деньги, дал год гарантии. Замок сломался - чини по гарантии"

И здесь клиент будет абсолютно прав.

Я создал курс для обучения мастеров замочному ремеслу.

Курс включает в себя 65 видео уроков по вскрытию самых разных замков, разными методами.

Там будут как методы вскрытия отмычками так и слесарные методы вскрытия.

Я расскажу как можно приобрести и изготовить спец инструмент самостоятельно.

Так же я предоставляю два месяца бесплатных консультаций в ТГ.

Курс ориентирован именно на людей которые хотят стать замочными мастерами и зарабатывать этим деньги.

@denis_kemerovozamki

Если у вас есть вопросы по замкам и дверям, я создал группу замочных мастеров https://t.me/masterzamki

Группа создана с согласия пикабушников и по их просьбам.

В группе вы можете задать любой интересующий вас вопрос и получить ответ квалифицированного мастера. Так же можете найти контакты частного мастера в своем городе.

Список мастеров в закрепленном комментарии в группе или по прямой ссылке https://мастеразамков.рф/

Здравствуйте уважаемые читатели, а так же не забываю поприветствовать своих преданных подписчиков.

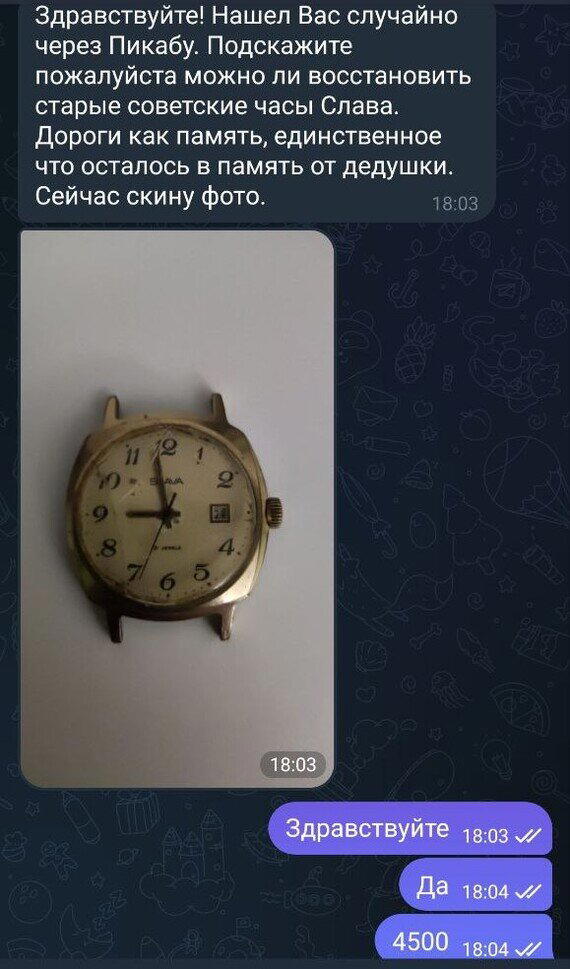

Из Свердловской области доверили мне часы "Слава" с надеждой что смогу восстановить как следует. Много писать не буду так как ничего там сложного не было. Вот до ремонта в таком виде принял.

Циферблат со стрелками тоже в плачевном состоянии.

Вот теперь каждую деталь отмою в ручную, потом в ход пойдет сборка, масло и калибровка точного хода.

Теперь не смотря на то что надо выставлять 49 градусов угла подъема на приборе, а стоит стандартный 52 это не беда, главное показатели просто супер, высокая достаточно для этих часов амплитуда в 265, и конечно погрешность хода в 1-2 секунды)) Хотя будет грешить и на 10 секунд в сутки.

Как обычно радую пикабушника с выполненной работой.

Стоимость работы видно на скриншоте.

Увидимся!

Что делает любое приключение квестом 11 из 10? Вот вероятный ответ.

Хотя это и не исчерпывающий список, дьявол кроется в деталях.