Внутри — миниатюрный «двигатель» с настоящими цилиндрами, поршнями и карданами, а корпус из титана и сапфира обрабатывают по стандартам аэрокосмической отрасли.

Она продолжает свою ежедневную работу в Заандаме, Нидерланды. Восстановленная по оригинальным чертежам 1680 года, является одной из последних функционирующих ветровых промышленных пилорам в мире.

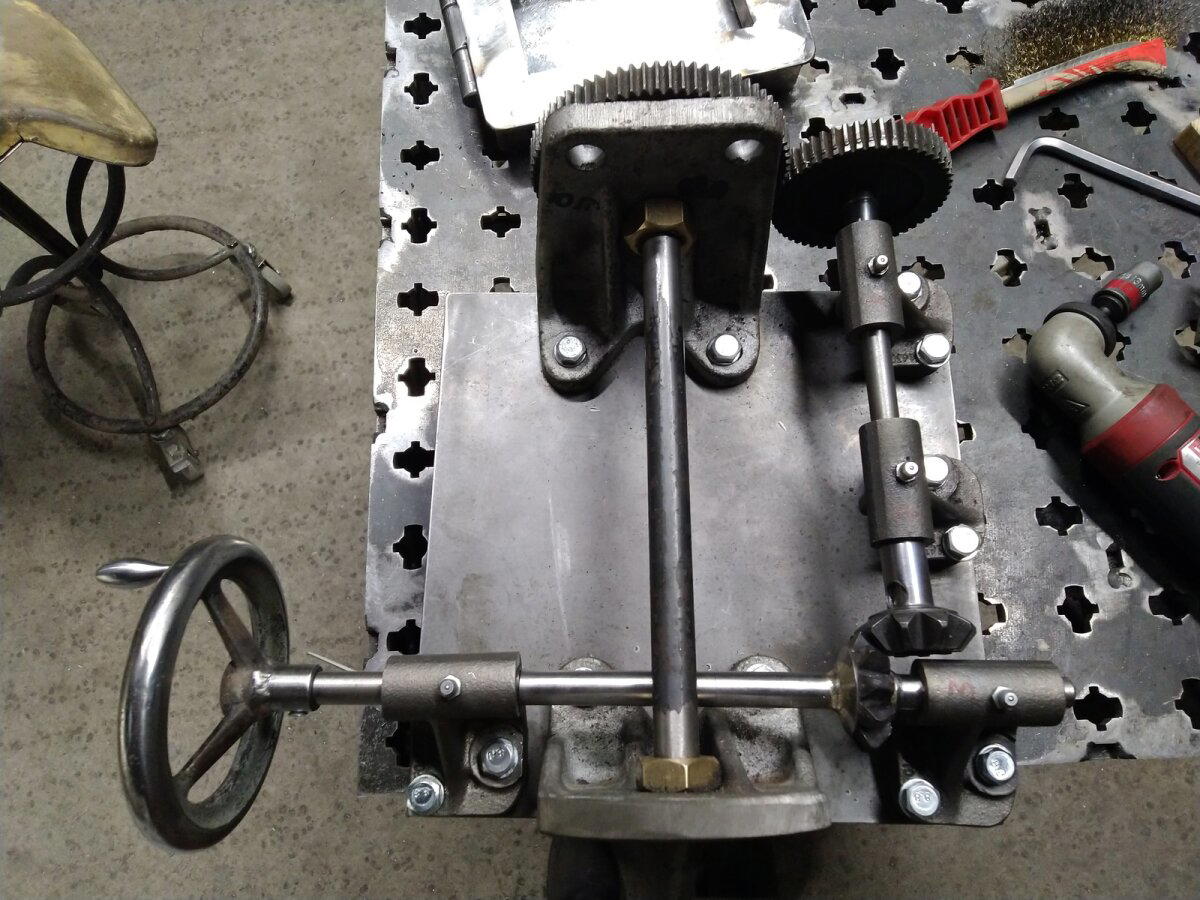

Хеллоу, амигос. Вы как ваще в целом, любите зиговать-то? Я вот наверное люблю, но не могу, потому, что у меня зиговки нет. Дай, думаю, куплю. А коллеги по металлообработке такие: "пффф, покупать... пфффф, лууузер... пффффф, купить каждый может".

Ну ладно, чо. Давайте сделаем самостоятельно.

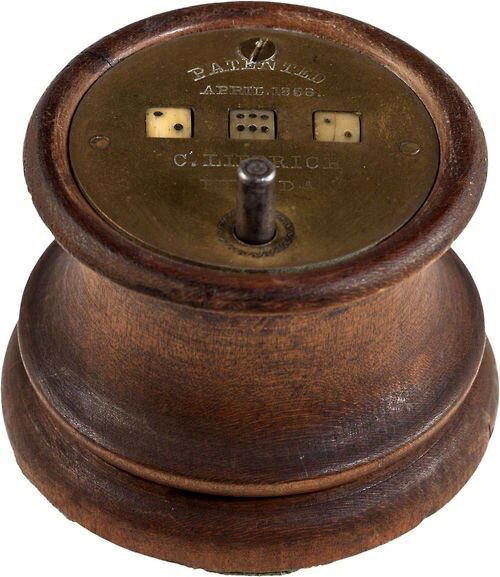

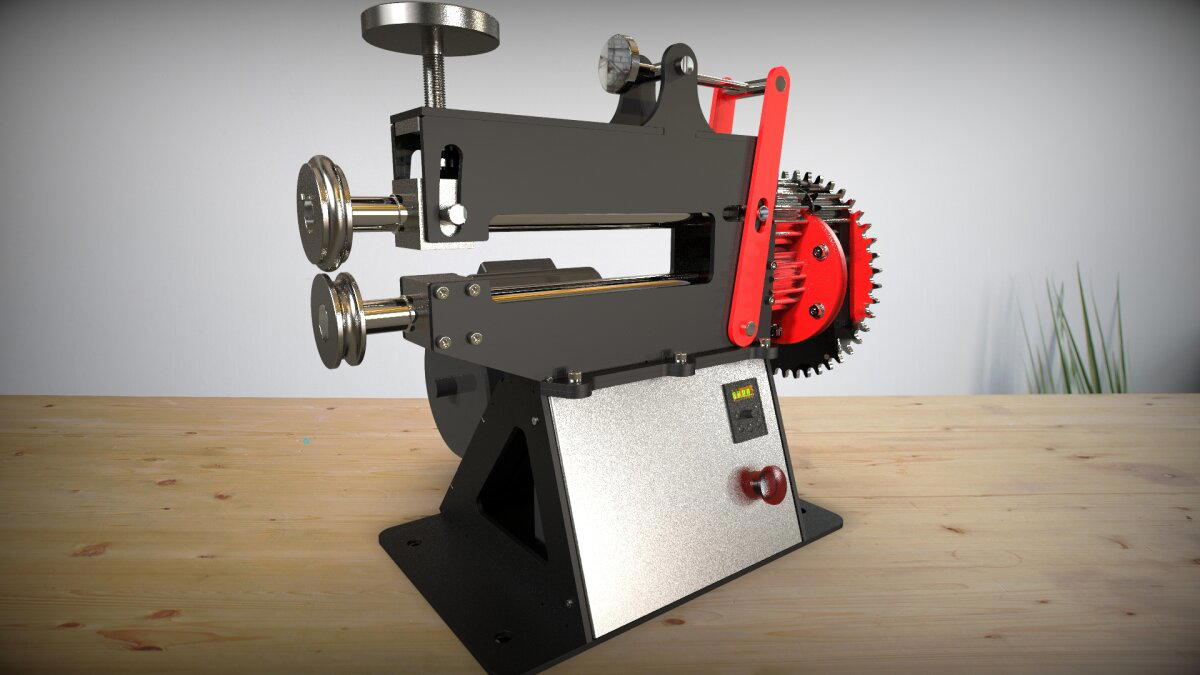

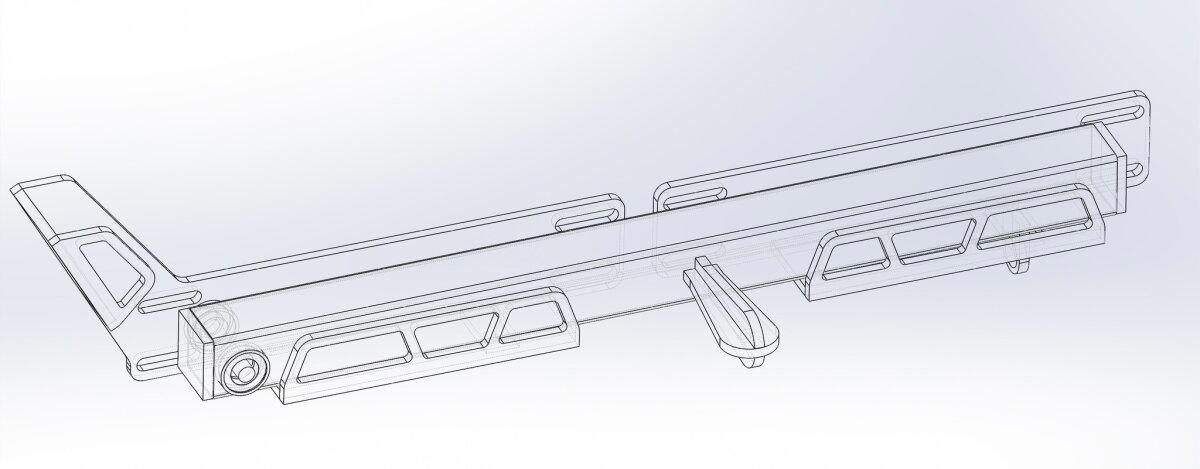

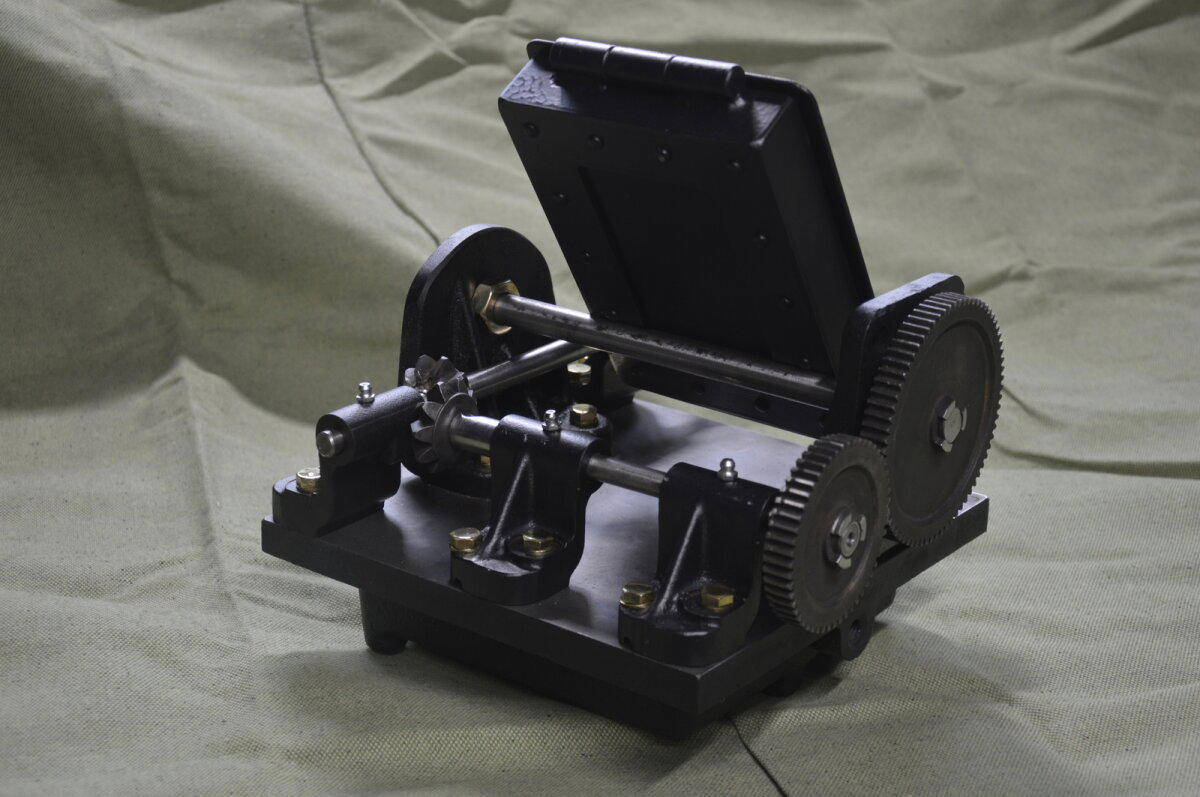

Чуток теории. Зиговка, она же зиг-машина, она же в териминологии вероятного противника bead-roller. Занимается тем, что с помощью фасонных роликом откатывает на листовом металле некие выпуклости. Это делается как в декоративных целях, так и для получения рёбер жёсткости. Картинку результата положу чуть ниже, а тут для привлечения внимания будет рендер с моей модели этой приспособы.

В целом, такого варианта зиговки я лично не видел нигде. Обычно эти станки имеют ручной привод. Т.е. просто ручка от мясорубки - крутишь, оно работает. Есть и подороже. С электроприводом. Но у них обычно привод коаксиальный. Т.е. вал редуктора соосен валу станка, а двигатель висит вниз. Меня это не устраивает, т.к. такая компоновка занимает оооочень много места. А зигование у меня явно не первостепенная задача. Скорее так. Очередное вспомогательное устройство. Вощем, перво-наперво мне нужна была компактность при наличии мотора. Поэтому конструировал именно исходя из этих соображений.

Для примера. Обычная американская ручная зиговка и то, что она делает с листом:

Ах да. Поскольку вкладывать сотни денег в это изделие не планировалось, то и компоненты подбирались из тех, что есть. Например, электродвигатель. Интереснейший. 500 оборотов, 3 фазы, 1,5 КВт. Списанный с одного проекта... там он был заклинен, разукомплектован, а внутри болото. Ну ничо. Если вытрясти лягушек, поменять подшипники и покрасить - походит ещё. :)

К сожалению, у него где-то утратилась крышка клеммной коробки (напечатана на принтере новая), вентилятор охлаждения и кожух вентилятора. Ну что делать - пока так поработает, а потом крыльчатку напечатаю, а кожух отогну и сварю из алюминьки.

Далее, первичная передача. Мотор крутит 500 об\мин, а мне надо бы получить примерно 15 на валах. Но в наличии у меня только кучка бэушных звёздочек и цепей от мотоциклов.

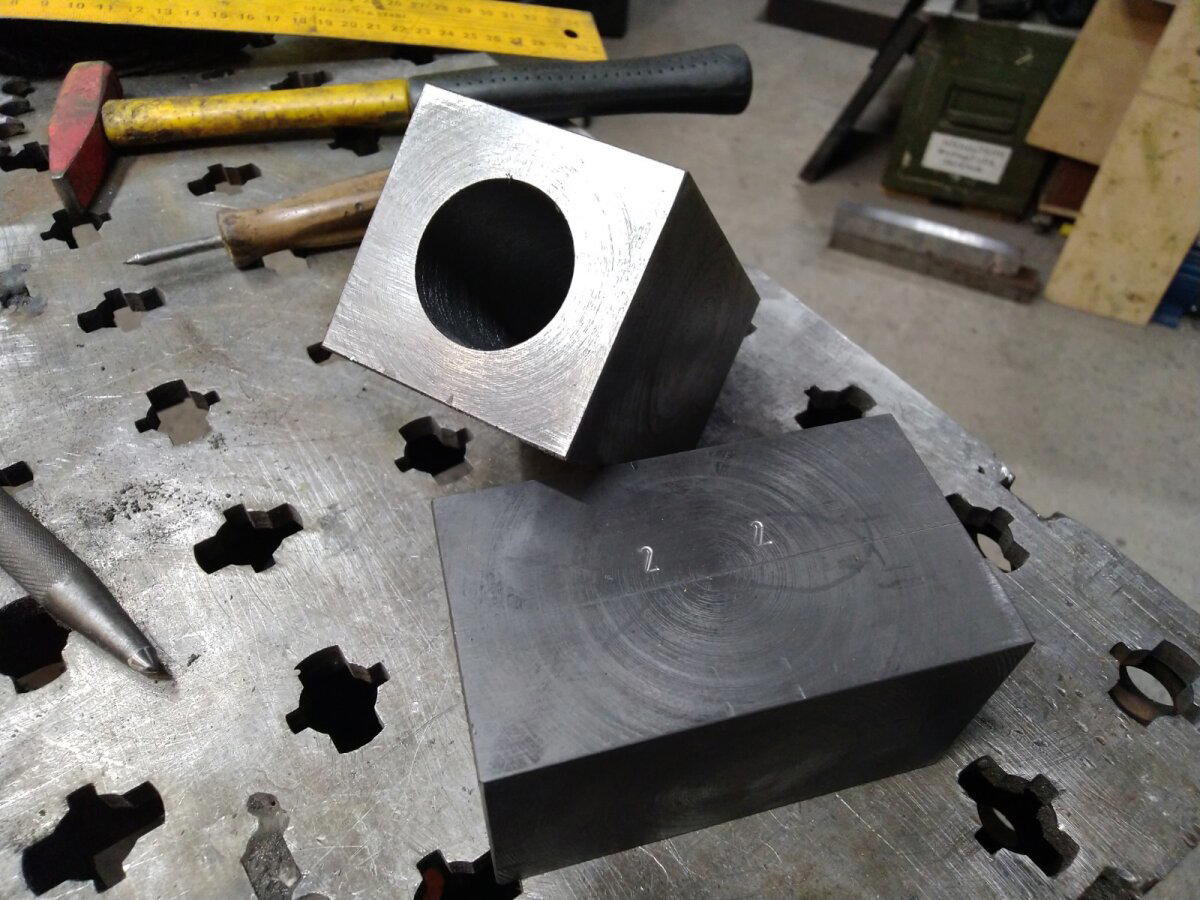

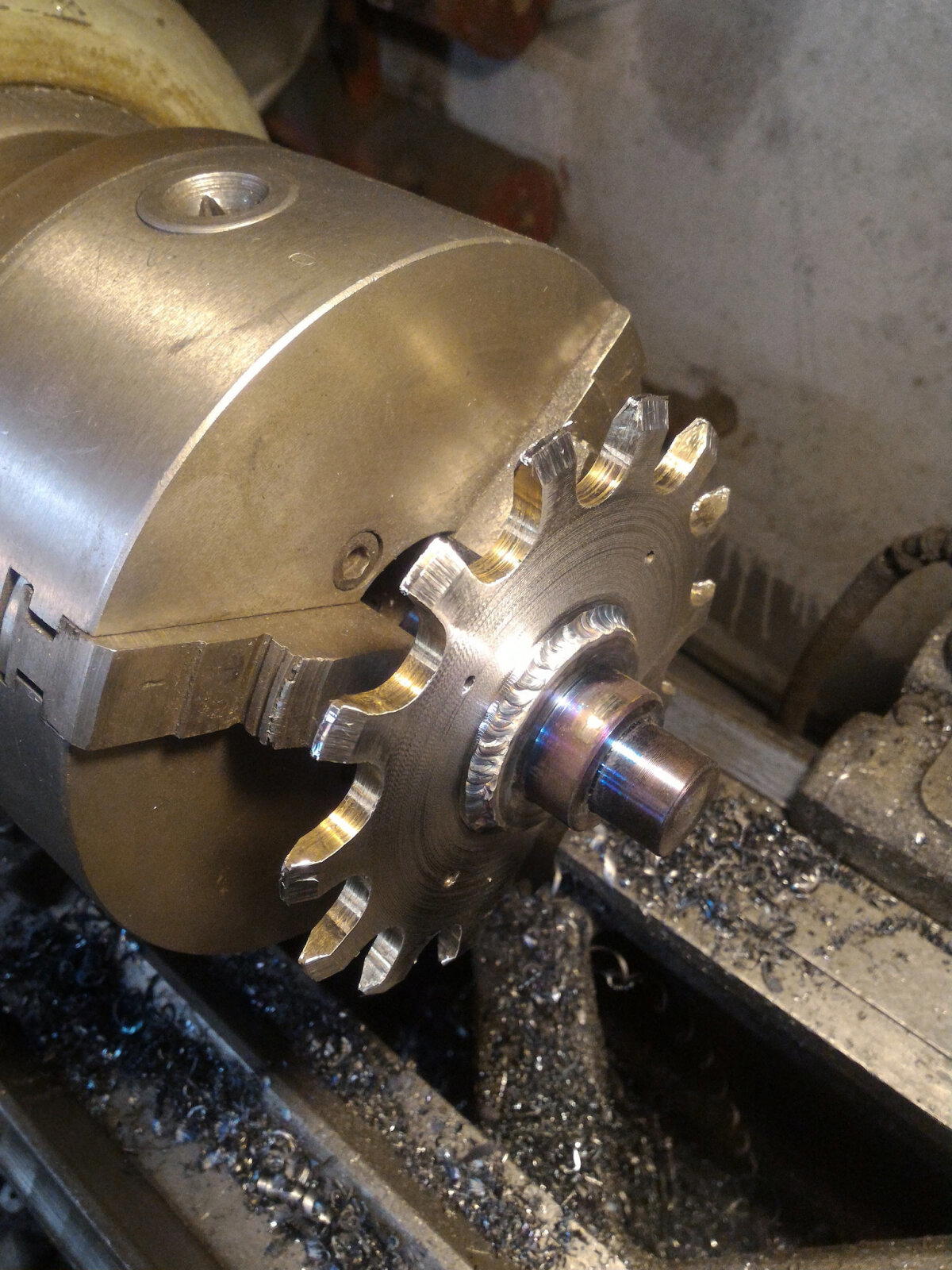

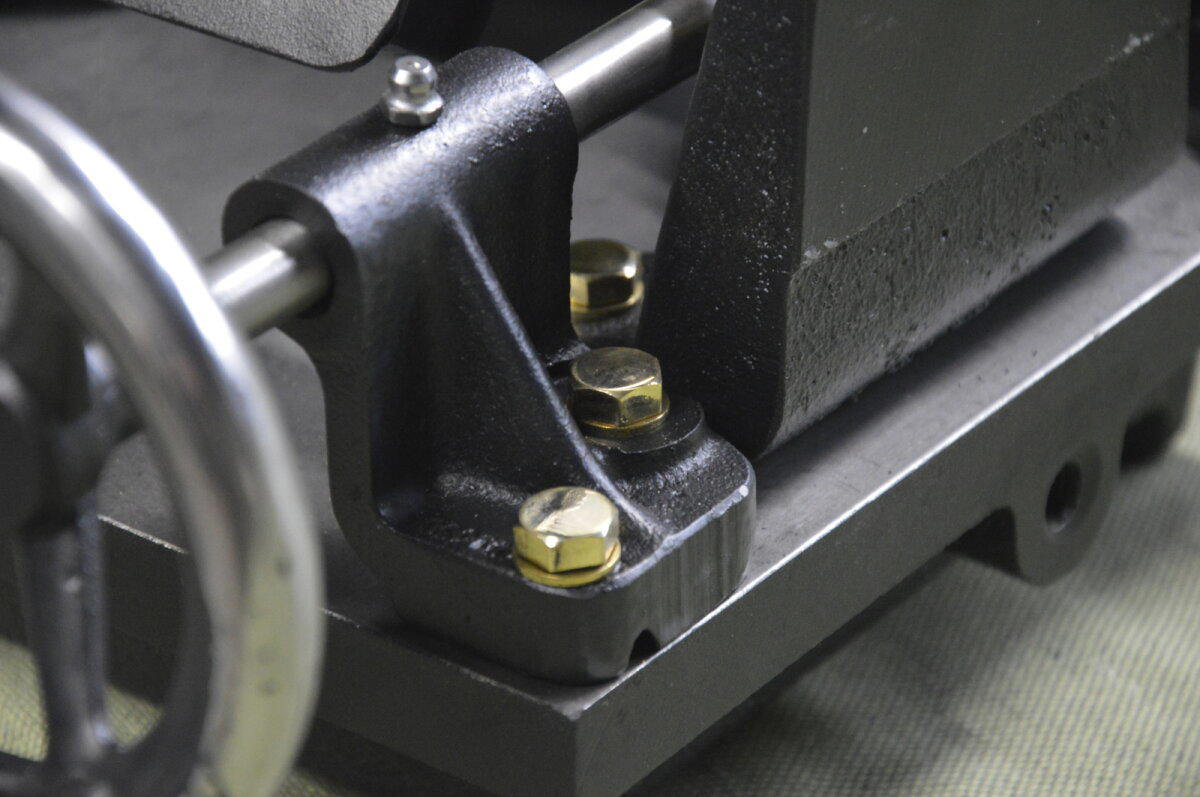

Передаточное получается 1:3,28. Т.е. ведомая звёздочка будет крутиться со скоростью 500 \ 3,28 = 152 об\мин. И ещё в 10 раз погашу частотником, дав на мотор вместо 50Гц всего 5Гц. Отличная схема, я её уже опробовал год назад на барабанной галтовке. Работает, не греется. А вот частотник пришлось купить. 8К, блин. Также пришлось купить и валы. 30мм прецизионные валы, калёные, полированные и хромированные. Ещё 3,5 тыщщи. Теперь вопрос. А в чём валы будут крутиться? Варианты с бронзовыми или фторопластовыми втулками дают ощутимый плюс к рамзерам... а если взять чугун, то пара трения хром по чугуну будет очень неплоха. Отлиииично! Беру чугунное бревно, распиливаю на ленточке начерно и... ну лень мне было снимать трёхкулачковый патрон, поэтому так:

На самом деле - ваще пофиг. Дело в том, что сперва я загонял параллелепипеды в линейные размеры - а там центровка ваще не играет роли. А потом растачивал центральное отверстие. А тут уже важно, канеш... но тоже не очень, потому что я сперва растачивал двойные кубики, а потом разрезал их пополам, чтобы получить абсолютную соосность в парах опор. Т.е. опоры нижнего и верхнего вала могут быть несоосны, т.к. верхний вал даже специально будет перекашиваться в пределах 7 градусов. А вот чтобы не клинило внутри системы из вала и двух опор соосность должна быть абсолютной. Ну и вот. Как раз между циверками 2-2 и будет разрезаться блок.

Теперь надо передать вращение с ведущего вала на ведомый. Это делается с помощью саттелитов от МАЗа. Тоже пришлось купить, блин. 1600 рублей за оба. Но у них дырка на 46мм, а у меня посадка на 30. И верхняя шестерня должна быть узкой, т.к. она будет и перекашиваться и иметь регулировку по вылету. Значит надо резать и втулить.

Варить неизвестную калёную сталь - дело не простое. Поэтому использовал технологию brazing. Т.е. как бы пайку присадкой CuSi3 но павление обеспечивается вольтовой дугой, а не газовой горелкой. Ну вот как-то так:

Как видите, рабочая часть шестерни даже не сильно нагрелась.

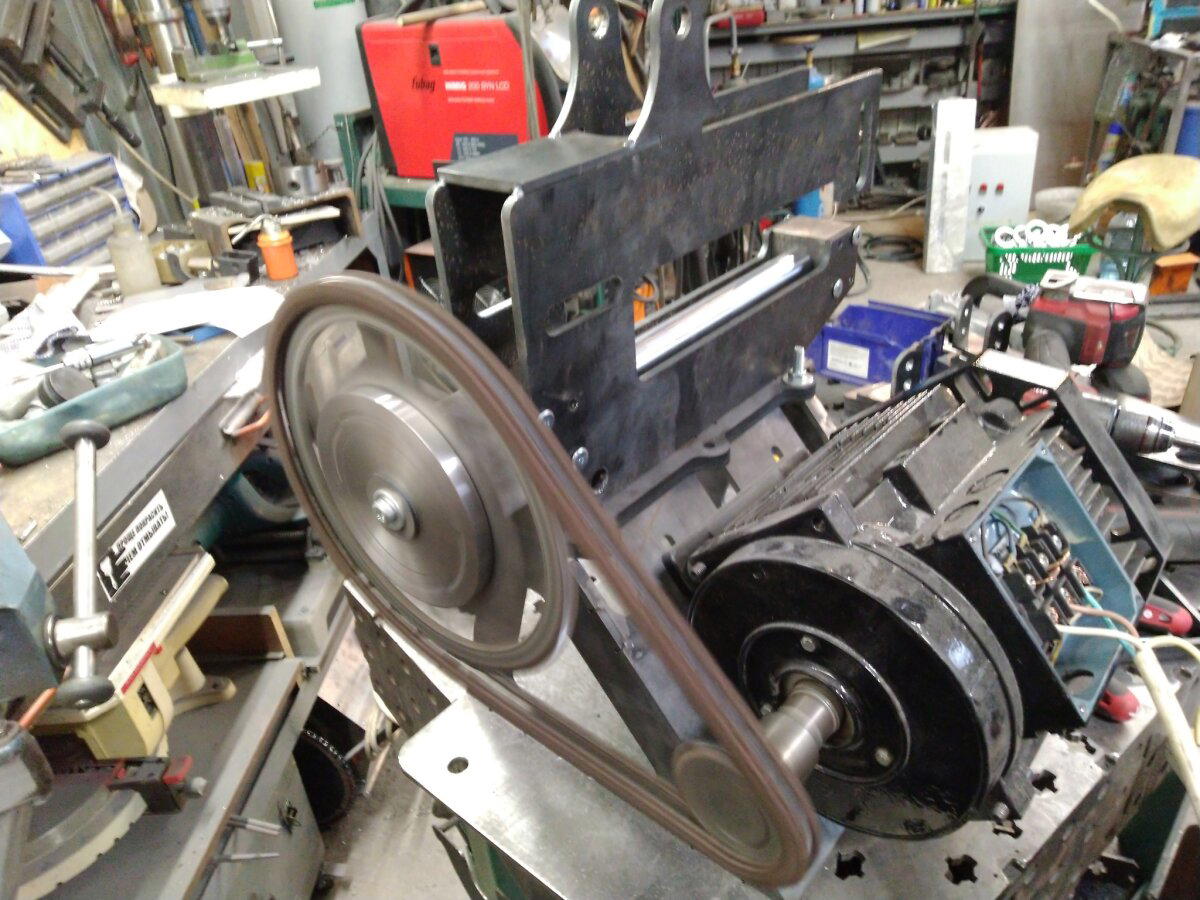

Ну и дальше можно приступать к сборке. Корпус (резан лазером, сталь-3, 6мм толщиной), мотор, нижний вал с шестерней и звёздочкой, цепь 530 и... поееееехали:

Ну вощем как-то так на сегодня. Продолжаю наблюдения. Ставьте лайк, подписывайтесь на канал, вот мой яндекс-кошелёк.

Хеллоу, геноссен.

В этот прекрасный вечер всем коньячишка, стэйк сёмги с лимоном и печёной картошки. И под это всё - лонгрид с сотней картинок.

Сижу, как обычно, никого не трогаю. Внезапно звонок. Иван Михалыч, дорогой... у меня запор плохой совсем!

Ну если есть что-то плохое совсем, значит надо сварить новое-клёвое. Как иначе-то? Вощем заявка следующая: надо сделать так, чтобы обычные ворота загородного дома запирались на три точки. Горизонтальный засов и два вертикальных "шпингалета". Казалось бы, всё просто? Но вы поглядите на эту прелесть! Нержавейка, латунь и подшипники. Такой только у меня и у Майкла Дже... не, только у меня!

Сперва, планировали сделать обычный скользящий засов, ноооо... это же не круууто! А заказчику надо шоб круто. А деньги - брызги! Короче, пятая итерация чертежатины выглядела вот так:

Ну вы же знаете, как это бывает?!! Сперва начинаешь рисовать что-то одно, а в итоге получается вовсе что-то другое. И вместо простозасова, получился какой-то бластер:

Единственное, что я не учёл, при проектировании - демпферы на откинутое и закрытое положения и какие-нибудь козырьки для подшипников. Впрочем, для этого у меня есть автомагазины и неисчислимый ассортимент резинотехнических изделий от УАЗа, МАЗа и ГАЗа. Так и тут. Отбойники капота УАЗа и сальники хрен его знает чего от МАЗа ииии... Всё сходится.

Но поворотный засов - это простейшая конструкция. А как быть с вертикальными ригелями? На рынке представлен широчайший ассортимент, выполненный в форм-факторе шпингалета. Других я вообще не видел. Хотелось чего-то поинтереснее. Ииии... с первого же раза родилось это:

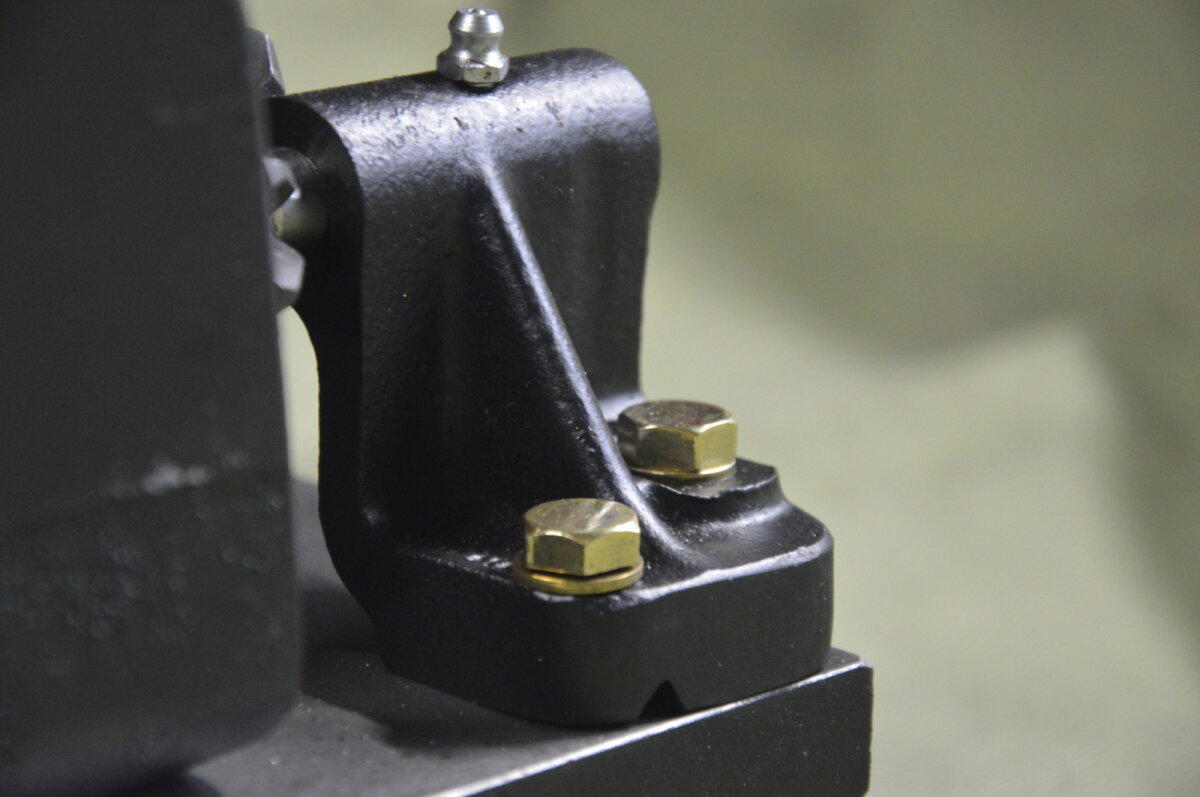

Скользящий в кольцах или трубе ригель, приводимый шатунным механизмом. А почему бы и нет, простите? Кто запретит? Давайте коротенечко по фишкам. Чтобы увеличить срок службы лет этак до трёхсот, между трущимися деталями из нержи проложены латунные шайбы:

Оси - также нержавейка. Но не пруток (фииии, колхоооз), а трубка. Причём сперва я думал в трубке пропустить резьбовую штангу и с двух сторон затянуть её гайками, но ведь мы же угораем по неочевидным решениям! Полые оси. То, что нужно. В итоге оси обвариваются вот таким "пупочком":

А когда из зачухаешь на шлифовалке, получается изящно и необычно. Чёрт! Слишком необычно... Дятел, блядь! Нет бы сперва всё проверить, а потом варить - неее. Сперва варим, а потом "оооой, у нас ручки в разные стороны". Тьфу!

Вот теперь норм.

Что ещё... А, ну видос, как это всё работает на заборе. Снимал заказчик, в кадре - его представитель. Видос вертикальный - всё, как мы любим.

Предвосхищая вопросы. В местах, где ворота в положении "закрыто" и "открыто" будут вкопаны и забетонированы специальные розетки из нержавки, вместо этих микроскопических трубочек. Я их уже сварил, но там пока ещё площадку не оформляли, поэтому пока так.

Да, кстати, наверняка ща ещё возникнут вопросики. А как там замок будет ващет? Нормально, ребята, там всё с замком. Почти без люфта. ;) И, чтобы не обмерзал снегом и льдом - почти полностью прячется под ложементом. Удобно.

В мире есть конструкторы и кал-структоры. Причём содержание кала в структоре не всегда обратно-пропорционально его трудовому опыту. Ну, скажем, если у него опыт - 15 лет в ВПК, то он творит красоту по ЕСКД, вопросов нет. Но вполне может указать шероховатость для фланца, которым опора изделия крепится к бетонному полу, например, 12,5. Ну какбе да. Это возможно. Но зачем? В данном случае, конструктор, видимо, окончил автотракторный по классу "созидание сельскохозяйственных машин", ничем иным наличие в спецификации "шестерни ведущей зернотока комбайна Дон 1500-а" я объяснить не могу. А поскольку ближайшая такая шестерня находилась примерно в 2 тысячах км. от меня (по результатам обзвонов поставщиков) - было решено выпилить её вручную. А как это было - милости просим ознакомиться.

Сперва заглавная пикча. То самое чувство, когда из покупного только резьбовая шпилька М8х1,25. :)

Окай. Перво-наперво надо вырезать кружок. Это делается болгаркой, ессесно, из листа. Кто богат собственным лазером, ща немного похихикают, но увы, пока так.

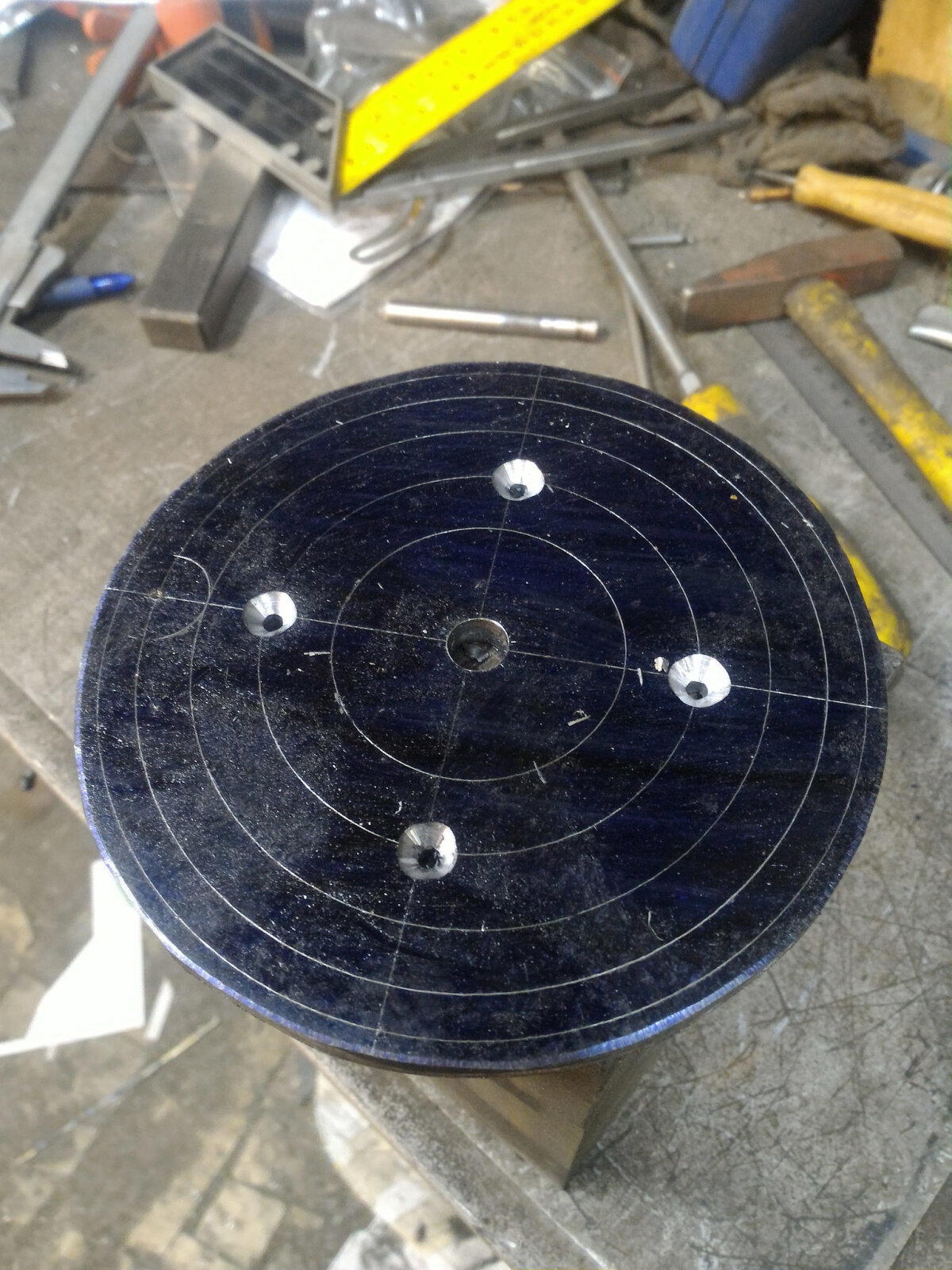

Кружок примерно ровный, от него сейчас большего и не надо. Самое главное, чтобы был указан центр. Собстенно, сперва кернится центр, потом циркулем рисую окружность, потом вырезаю. Но в данном случае, центр, видимо, с обратной стороны.

Теперь покрываю всю поверхность круга специальной разметочной краской и... размечаю.

Разметка в данном случае исключительно для справок, потому что общая точность данной шестерни должна быть ну... ну миллиметр. Ни о каких сотках речи не идёт. Да и сама сталь тут самая простая - Ст-3. Но опять же, всё упирается в бюджет и использование. Данный редуктор в своей жизни должен сделать ну может тысячу оборотов. Даже алюминиевые шестерни тут подошли бы.

Далее сверлятся крепёжные отверстия. С помощью них заготовка будет крепиться на поворотном столе фрезера.

теперь можно вырезать центр. Тут опять же, точности никакой, т.к. потом сюда будет ввариваться вал и всё в сборе обрабатываться от биений на токарном. А модуль шестерни там такого размера (комбайнового), что миллиметр роли не играет вовсе.

Укрепляю заготовку на столе, делю 360 градусов на количество зубов, выписываю таблицу углов на бумажку, бумажку на магните на ВФГ фрезера и погнали, ориентируясь по лимбу:

Получается примерно так:

Когда совершается полный оборот, немного перенастраиваю фрезер и делаю ещё один проход, чтобы расширить устье получившихся пазов, чтобы хоть немного было похоже на эвольвенту. Всего понадобилось три оборота. Получается так.

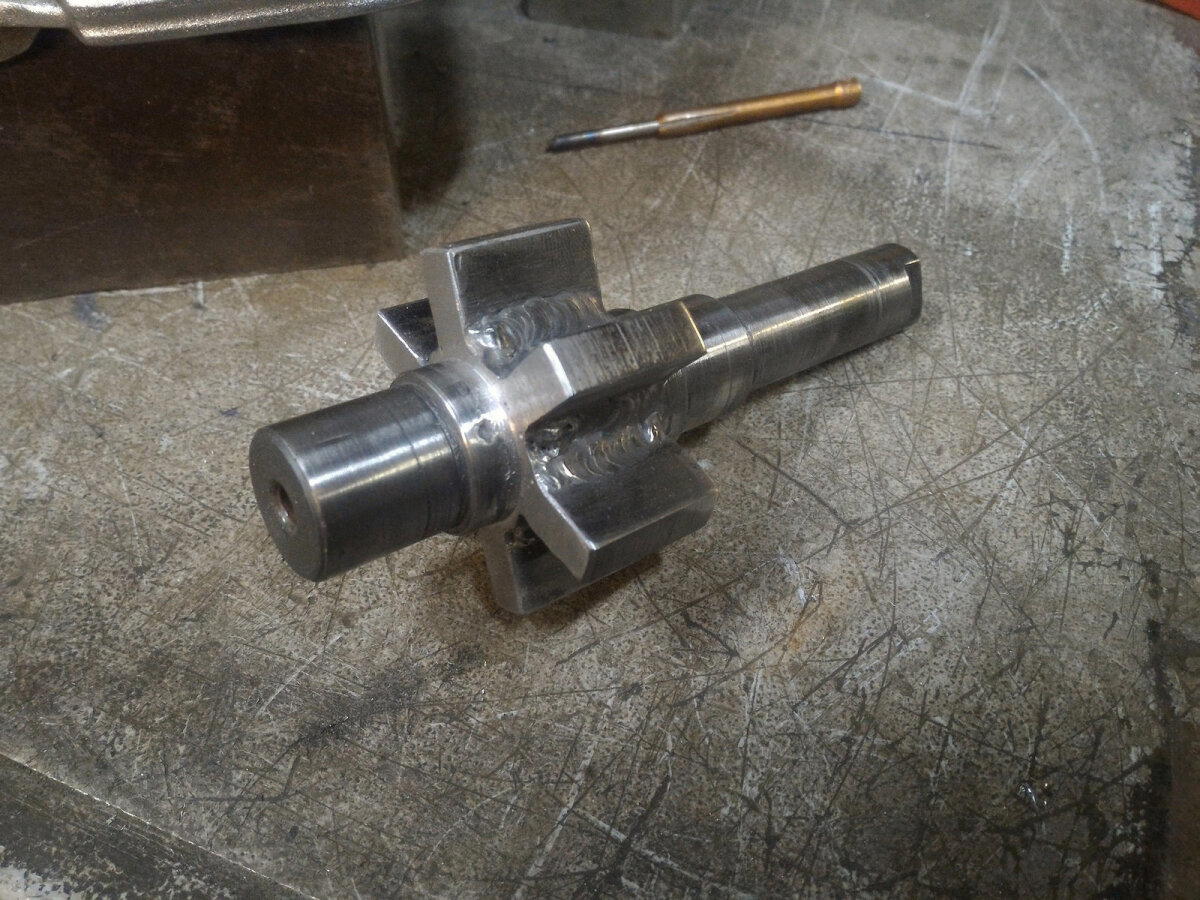

Ввариваю предварительно натокаренный вал.

Ноооорм. Теперь это всё в токарный и обтачиваю и по диаметру и по плоскостям. Именно на этом этапе получается идеально круглая и идеально плоская шестерня. Именно поэтому я не сильно морочился с выведением круга в самом начале.

Ага. Эта часть готова. Погнали делать ответную. Ещё раз, ребза, это не моя задумка, это такие чертежи мне принесли. Чо дали - с тем и работаю. Вощем, тут всё гораздо проще - из куска шестигранника на токарнике делается вал, а потом к оставшимся шестигранным фрагментам привариваются плоскости.

Пластинки фрезерованные, что бросается в глаза. Но сталь какая-то странная. Ну марка ЧВПВ (Что Валялось Под Верстаком) она такая... нестабильная. Поэтому варилась она тоже весьма паршиво. И некрасиво и пузырилась. Но в целом, норм. Приварил - хрен отдерёшь. Потом на одном конце вала набил лыски под посадку рукоятки, ну и посадил оную рукоятку на место.

Ну и настало время сборки же. Как сделать две одинаковые пластины с отверстиями, куда впихиваются валы, я, наэрн, показывать не буду, верно? Вырезал, скрепил ручными тисками или струбцинами в пакет, сделал в нём отверстия, разобрал, раззенковал отверстия, всё.

Храповик тоже прост как мычание. Распечатал на бумажке, приклеил спрей-клеем на железку, вырезал на настольной ленточной пиле:

Что не дорезалось - доработал напильником.

Ну и скидал в кучку:

Вот так просто и легко, имея оборудования на пару миллионов срублей сделать редуктор, который продаётся за полторы тысячи рублей в магазине "лебёдки".

Именно поэтому, конструктору, прежде чем конструячить что-нибудь новое, лучше оглядеться - а не изобрёл ли этот велосипед уже кто-нибудь другой. Это бережёт деньги заказчика оооочень сильно.

Здрасьте, уважаемые.

Первый пост это как первое соитие... по идее должен быть неудачным и коротким. Но этому городу нужен герой, поэтому первый пост будет длинным и напыщенным насыщенным картинками.

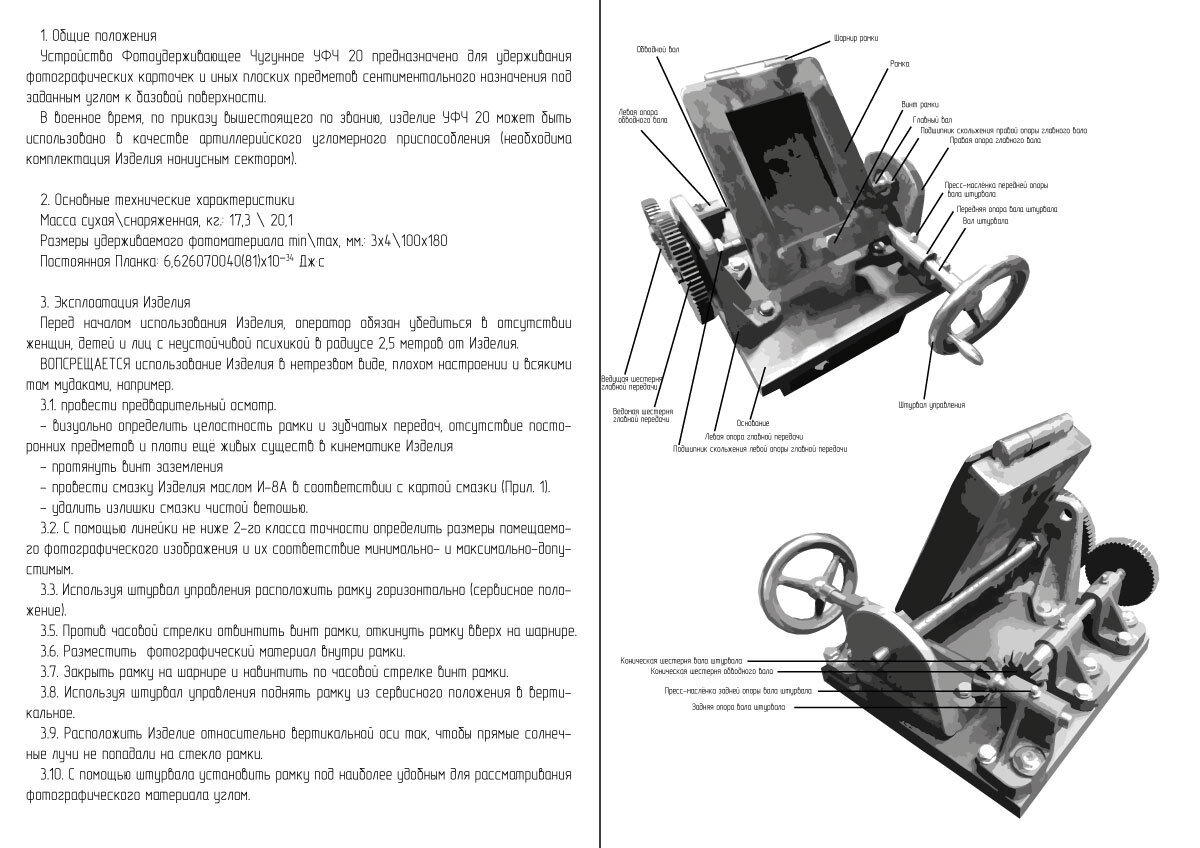

Короче, замес таков: меня зовут Иван, и я у мамки слесаришка. Внезапно получаю заказ. Максимально размытый. Человек хочет подарить жене скульптуру на прикроватную тумбочку. Скульптуру железную, совершенно бесполезную. По итогам длительных переговоров, приходим к тому, что я не могу просто взять и сварить кучу всякой дряни в одну хреновину, зато могу сделать предмет с каким-то предназначением. Например, держатель для трубки. Но жена не курит. Тогда подставку под телефон. Но уже есть. Часы? Раздражает тиканьем. Рамка, блин, для фоток её устроит? Стоит, молчит, сияет, тяжолая из железа! -Да, говорит, зашибись. Только не сияет, а матовая. И давай, говорит, не ей на тумбочку, а мне в кабинет. Нуок. Получилось так:

Ну по ТЗ, чо... :) Тяжолое, большое, матовое.

А теперь, как это сделано...

Сам замысел (куча шестерёнок, и ваще паровоз-стайл) - диктован заказчиком. На чём его реализовывать? Самое простое и понятное - основание. Берём поверочную плиту бывшего 1-го класса с дальних рубежей страны, используя безналичный перевод денег и транспортную компанию:

Чистейший советский чугун. 12 килограмм!

После этого вдумчиво курятся сайты автомагазинов по кейворду "кронштейн" и "УАЗ", "ГАЗ"... ну принцип, думаю, понятен. Оттуда фильтруются слишком большие и слишком мелкие железяки. И слишком дорогие тоже. Бюджет не резиновый. Меньше потратил - больше заработал, т.к. графа "итого" уже зафиксирована рукопожатием. В итоге набираются следующие штуки: опора от ЗиЛ 130, крон генера от ВАЗ и крышка рессор от УАЗа:

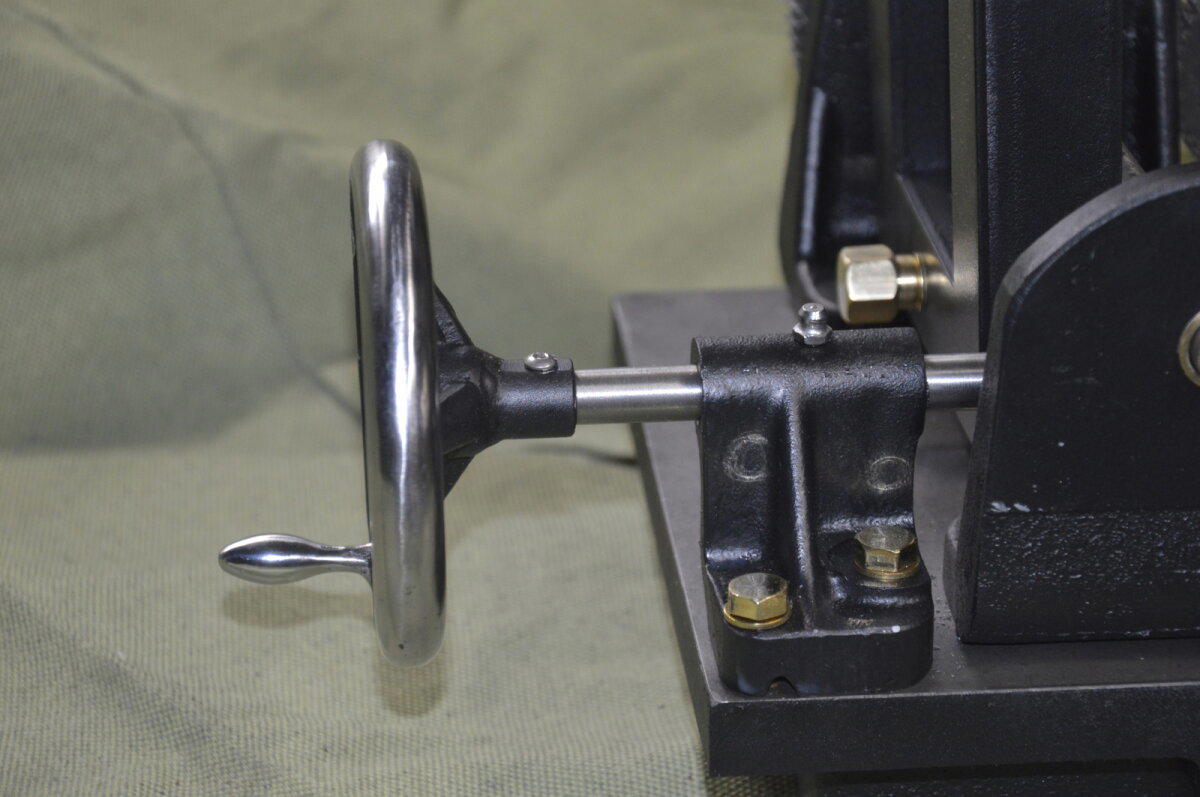

Шестерни скачиваются с торрента собственных залежей всякого барахла. Судя по всему, это бывшие шестерни гитары какого-то токарника... но на мой они не встают и ваще неизвестно, откуда они приросли. В дело! Осталось малость... ручка, чтобы крутить. Можно взять станочную, но они огромные... а вот нашлась от подводной лодки. Внезапно, да? Судя по всему, это штурвал с магистрали воздуха высокого давления. Приехала из Севаса, транзитом через Пушкин (Ленобласти) в Подмосковье. Ручка-путешественница! :)

Нуок, чо... Можно созидать. Сперва - макет на ДСПшном куске:

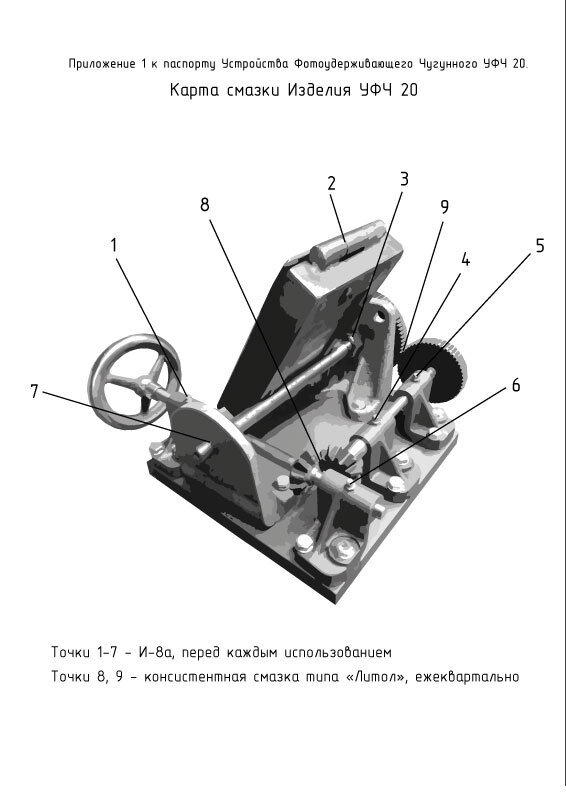

Главный вал, обводной, часть главной передачи - вроде срастается... Кронштейны генератора чуток обрезал и в них присадил пресс-маслёнки. Не то, чтобы они были нужны очень... но так, прикольно же:

Штурвал от подлодки дополнил ручечкой от токарника ТВ-320, заварил центральную дырку и добавил муфточку для посадки на цилиндрический вал:

Рамку решил не вульгарно сварить, а спаять. Серебро-латунным припоем.

Сперва она, канеш, выглядит не особо...

Но если её шлифануть, то внутри у неё вот так:

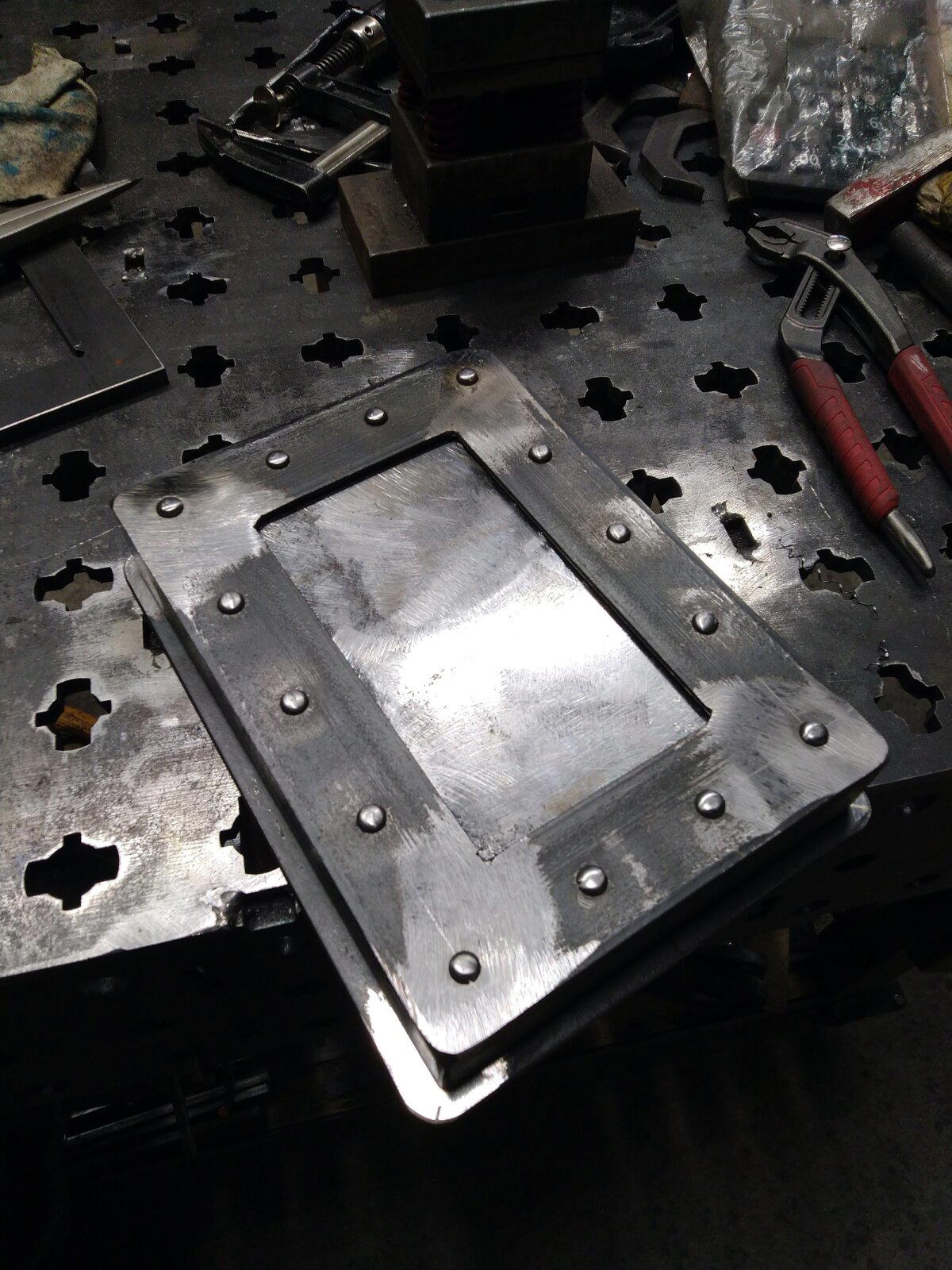

Теперь сама подложка. Она тоже из обычного стального уголка, а внутрь вложен кусок листа. А чтобы не варить (ну опять же, XIX век, какая сварка?) - стальные заклёпки:

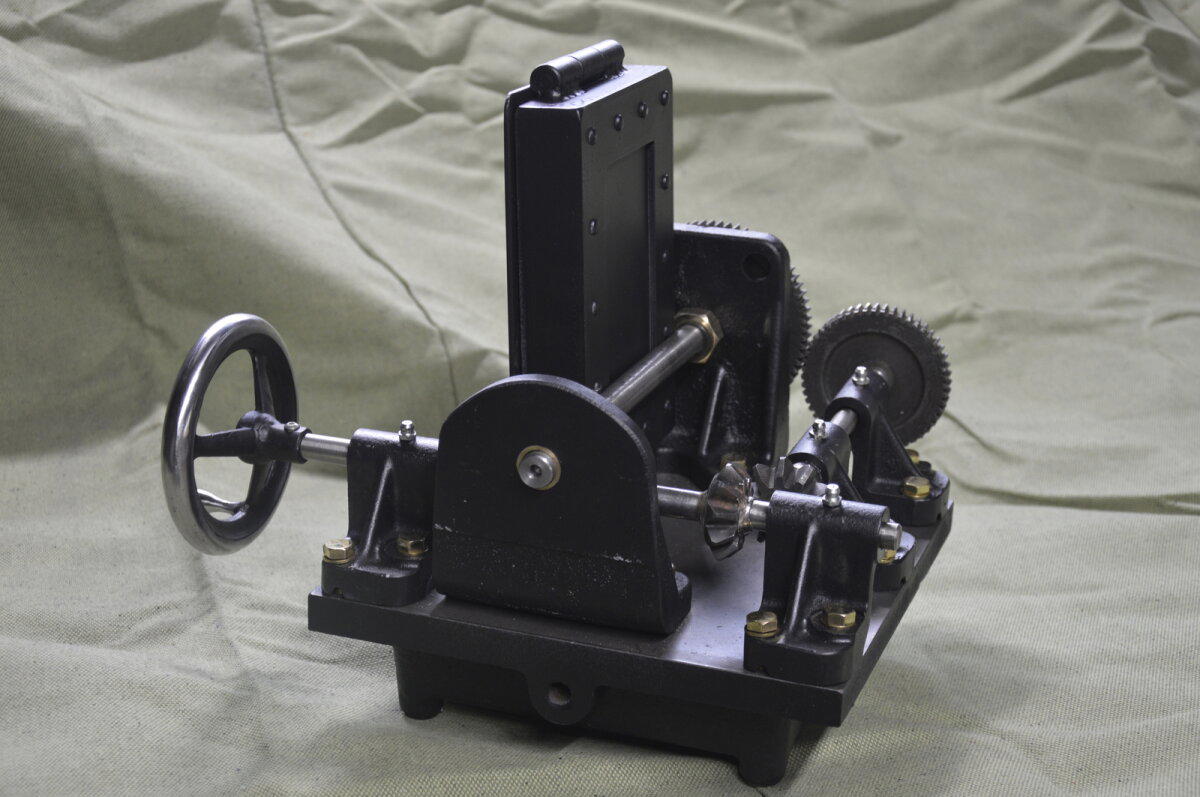

Теперь остаётся финальная сборка:

И припаять ведущую коническую шестерню. Тем же припоем:

После этого изделие полностью готово со слесарной точки зрения, остаётся окраска. Честно говоря, в плане покраски у меня руки растут из тазобедренного сустава. Валиком накатать - ещё куда ни шло. А вот нанесение распылением - не моё. Ну вощем, неважно. Уплочено - проглочено. Сперва грунтовка:

потом окраска... в несколько слоёв.

Ну и сборка. Разрешите также отметить пару моментов. В целом они проходят по разделу "разное", но обычно называются "дрочевные пиздюлины". Это то, что делает проект проектом.

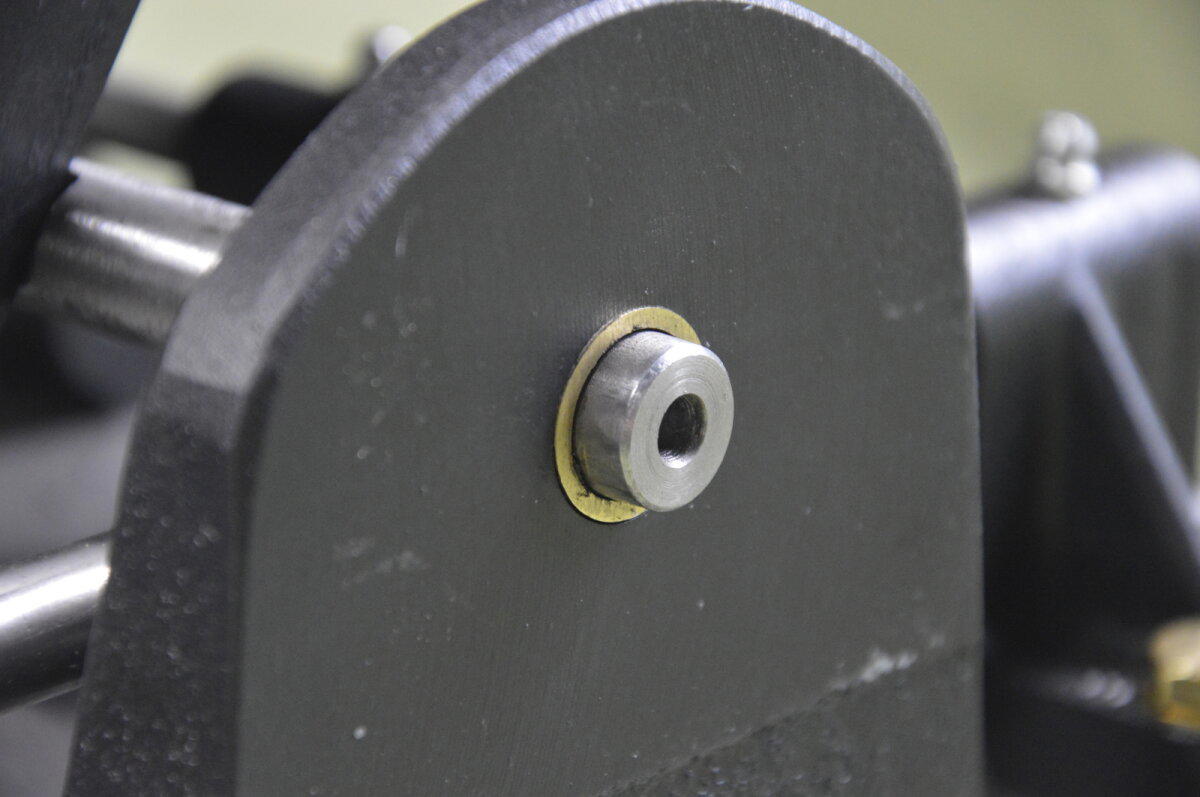

Например, латунные подшипники скольжения, запрессованные в опоры и пришлифованные в плоскость:

Или вот, латунные болты:

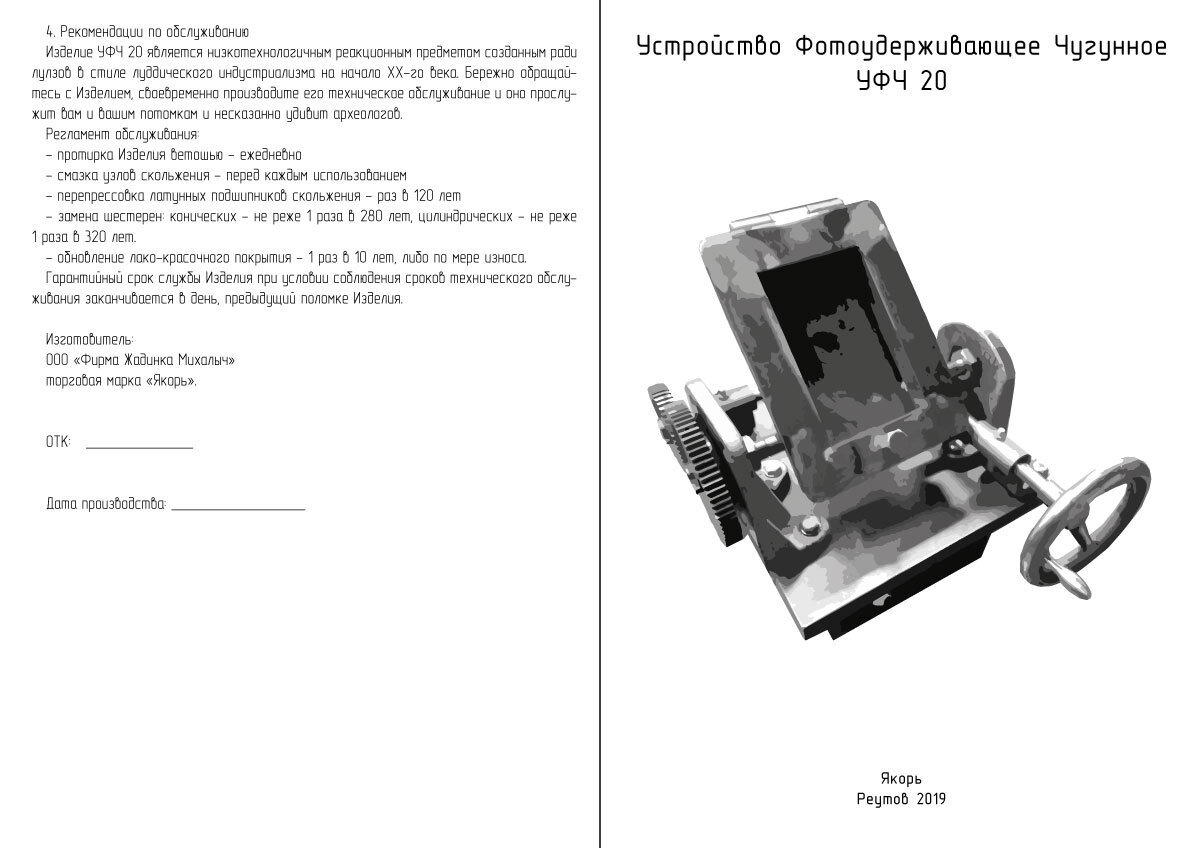

Ну как-то так... А финальным штришочком к проекту выступает инструкция по эксплОатации. :)

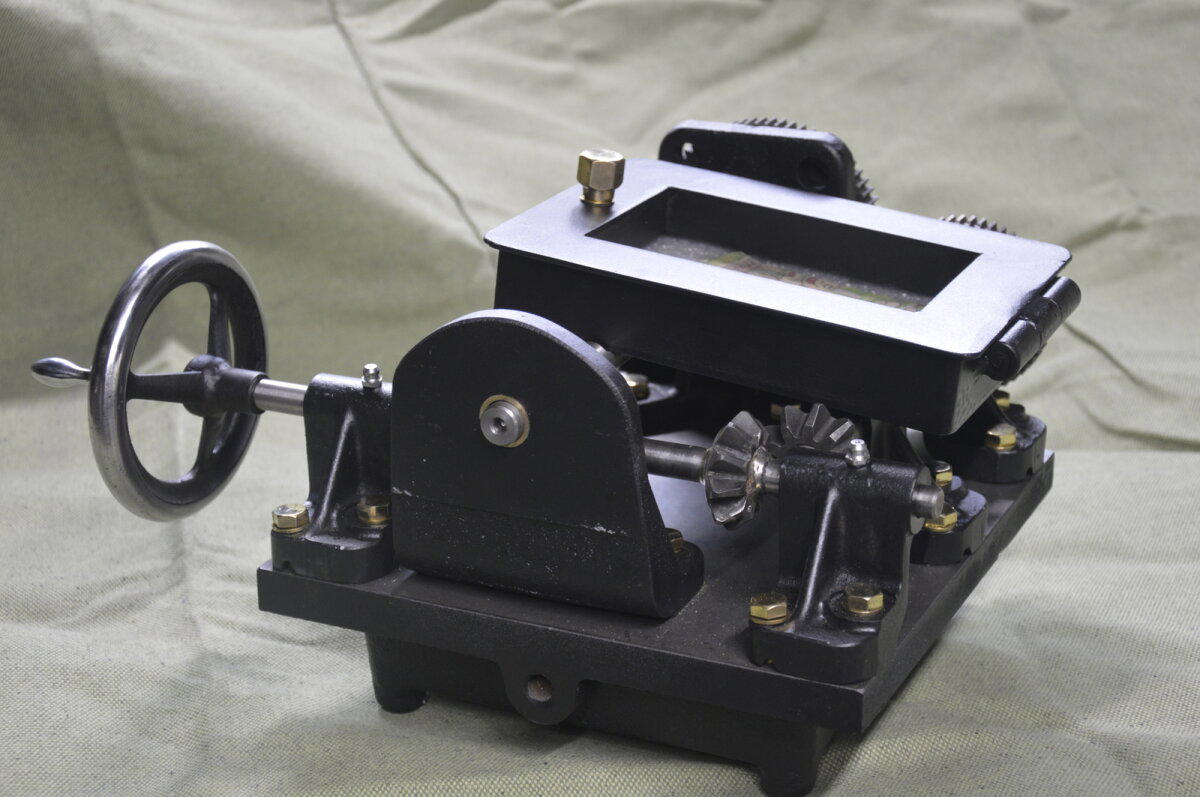

И собственно, функционал. Рамочка может отклоняться от вертикали на угол в 90 градусов. Ну и на любой произвольный от 0 до 90. И жить в этом состоянии, не падая.

Стоя:

И лёжа.

Для первого раза, наверное, хватит...

Ценник не спрашивайте. Много. :)

Заказчик довольный.