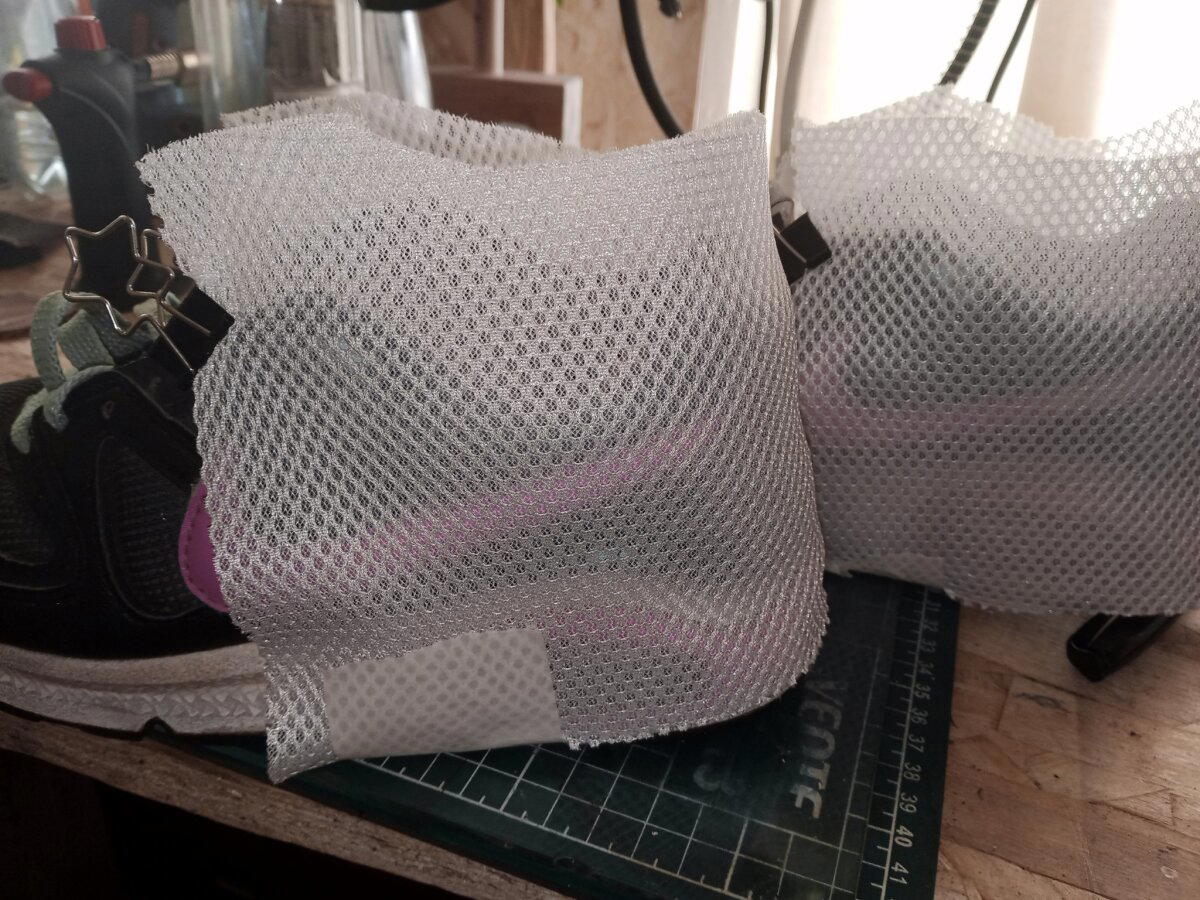

Замена задников

Имеются кроссы, слегка потрепанные жизнью. Затерли ткань и рассыпался жесткий задник, будем менять

Выпарываем старый задник, видим что сыпется термопласт

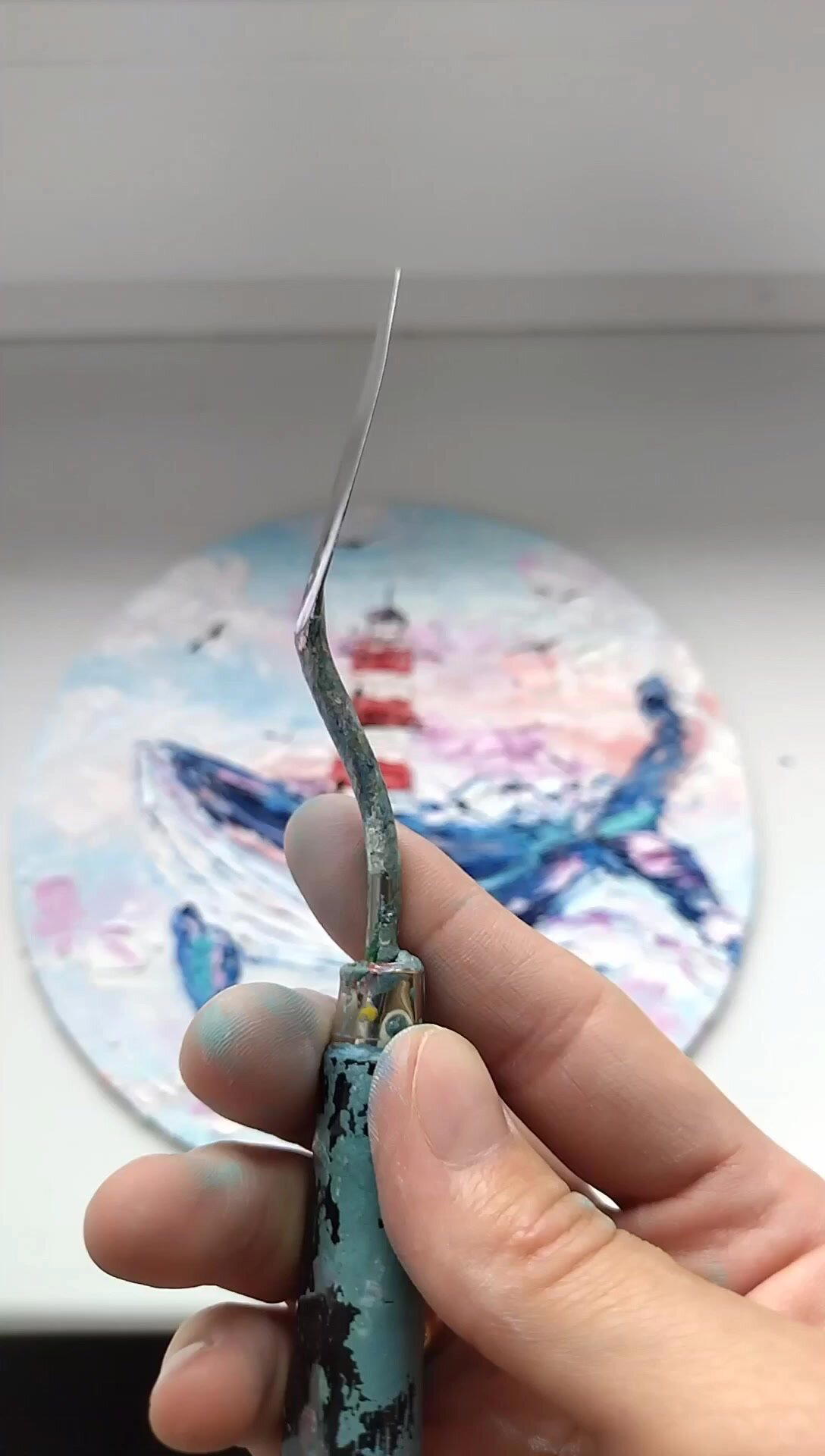

Отшелушеваем и вырезаем лишнее

Вклеиваем "латки" из плотной кожи, чтобы восстановить жесткость.

Фиксирует новую сетку

Пришиваем

Обрезаем лишнее, заворочиваем и вырезаем в размер старого задника. Для надежности вклеиваем и прошиваем дополнительные вставки из кожи

Промазываем клеем, возвращаем поролон

После высыхания прогреваем клей, аккуратно выворачиваем и вклеиваем задник на законное место, делаем отверстия для шнурков

В целом ни чего сложного