Как я делаю восковки

Предисловие:

Я занимаюсь изготовлением авторских украшений из паракорда дерева и металла. Деньги с заказов отправляю больным детям на лечение или реабилитацию. Ссылка на ТГ в профиле.

И так , здравствуйте 🖐️.

Сегодня распишу вам про литьё картошкой ( литьё на хлопок, литьё под избыточным давлением пара)

А дальше просто промыть и уже начинается слесарка😁

Я занимаюсь изготовлением украшений из паракорда дерева и металла. Развиваю ювелирное литьё.

А деньги с заказов отправляю больным детям на лечение или реабилитацию

Алоха, например, геноссен. Как бодрость духа?

Наверняка каждый из вас прямо сейчас задаётся вопросом, а как же деды делали сложные формы на станках без ЧПУ в каких-нибудь 50-х годах. Задаётесь? Вооот. А я принёс.

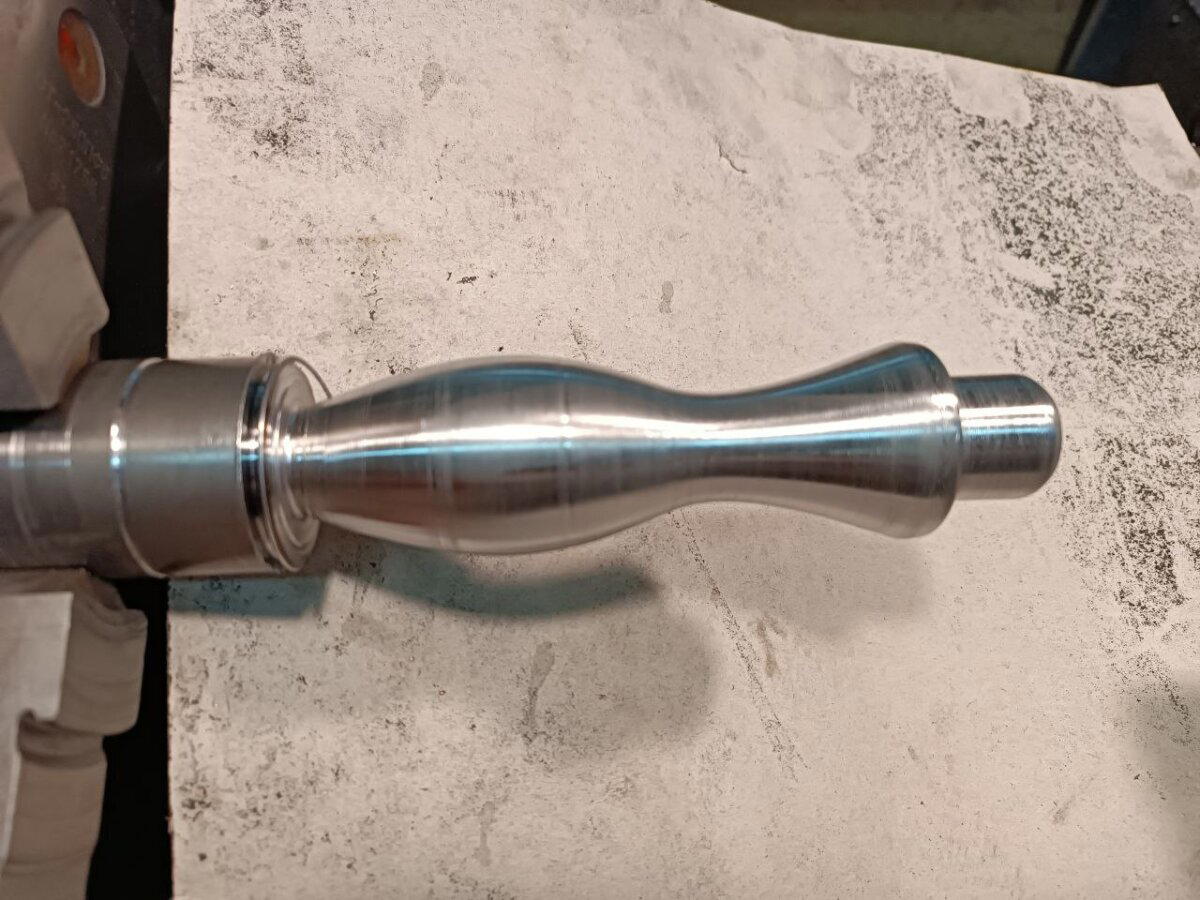

Давайте для привлечения внимания покажу вам жопную затычку рукоятку, а потом расскажу о чём там речь.

Значит тут у нас имеется тело вращения замысловатой геометрии. Замысловатой для точения на обычном универсальном токарном станке, разумеется. Потому как на универсале с ручным управлением перемещение резца достигается вращением рукояток продольной и поперечной подач. А для таких штук обе рукоятки надо крутить одновременно, причём в зависимости от точки на поверхности заготовки скорость вращения рукояток будет разная относительно друг друга. Короче, для тех, кто ничего не понял. Попробуйте рисовать два круга двумя руками причем сперва левой рукой быстрее, а правой медленнее, а потом равномерно увеличивайте скорость на медленной и уменьшайте на быстрой руке.

Разумеется, если речь идёт о единичном изделии без точных размеров, такое точится на глаз, а потом дорабатывается напильником. А если у вас таких ручек, например, 10? Или 1000? И они должны быть хотя бы похожи внешне? Напильник явно не вариант. Ну и как тогда?

А просто. Давайте помыслим. Что собой представляет это тело вращения? Это поверхность, образованная некой кривой. Т.е. траектория движения резца (в данном случае) - синусоида переменной амплитуды и частоты. Вот бы заставить резец двигаться по ней... И тут нам в помощь появляется он. Гидрокопировальный Суппорт ГСП-41.

Весит немало, несмотря на то, что маслобак пустой. Причём и сама коряга тяжёлая и маслостанция...

Сохран - весьма пригожий. Балка имеет шабровку.

Если изготовить вот такую корягу (из говна и палок), то получится, что комплект гидросуппорта на 1К62, встаёт на 16К20.

Собственно, вот.

Теперь о том, как оно устроено.

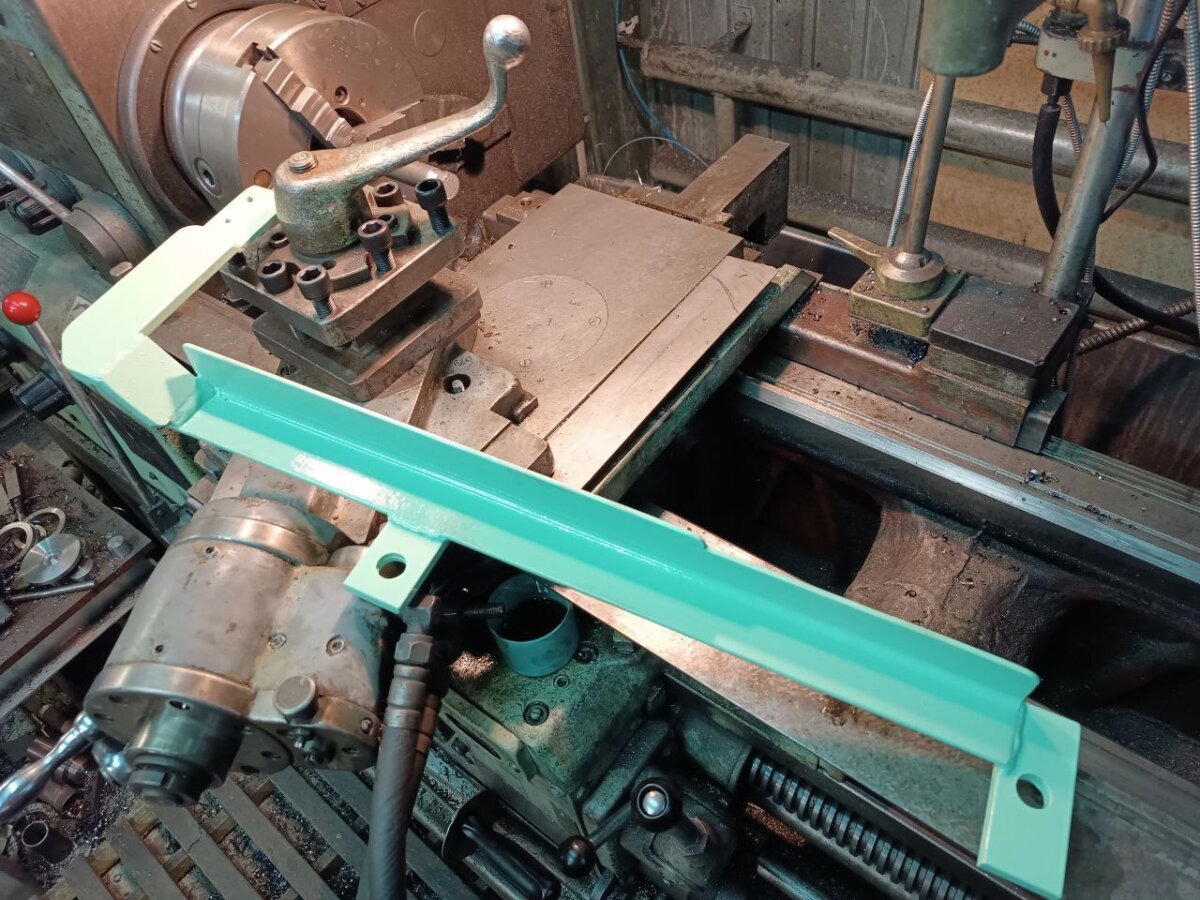

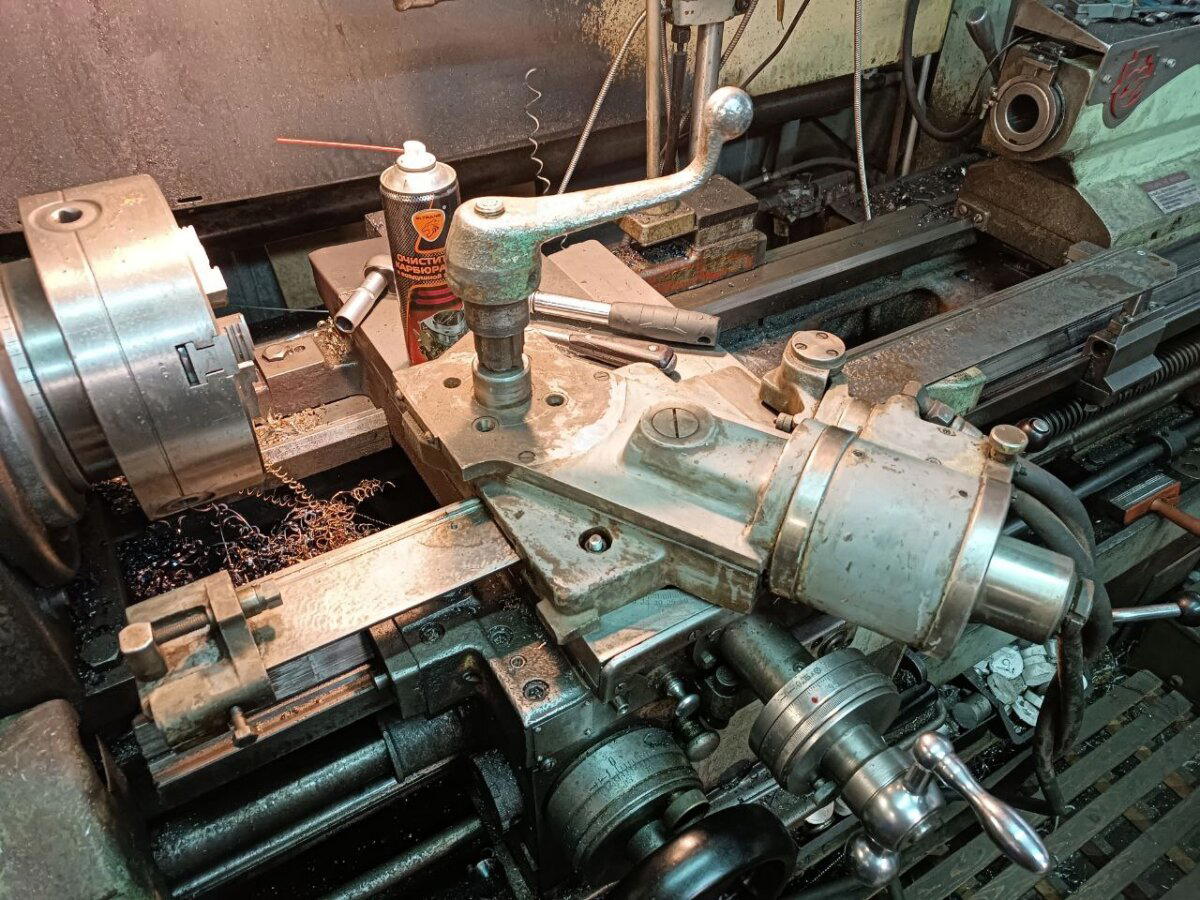

Весь комплект состоит из двух единиц: маслостанция, которая стоит на полу и даёт давление, будучи воткнутой в розетку и само копировальное устройство, которое крепится вместо малой продольной.

Есть копировальная балка - это вот та плоская длинная херня. На неё крепится шаблон. Шаблон выполняется из любой херни толщиной 2-4мм, но желательно, для достижения постоянного результата на долгие годы, изготовить его из калёной стали и прошлифовать. Но на разовые заказы можно и просто из ст3 на лазере вырезать и болгаркой зачухать. Копировальная балка даёт возможность работы по шаблонам длиной до ~750 мм. Т.е. балясины из стали точить можно!

По шаблону, укреплённому на копировальной балке, при перемещении суппорта станка, едет трейсер или, для жителей колхоза - копировальный щуп. Соответственно, он ощупывает наш шаблон и все его вогнутости и выпуклости и, за счёт коромысла, передаёт это всё механически на клапан, который открывает или закрывает давляк масла в ту или иную полость гидроцилидндра.

А уже на конце штока цилиндра у нас закреплена резцедержка, из которой торчит резец.

Т.о. если трейсейр наехал на выпуклость, он коромыслом передал эту выпуклость на клапан, клапан пропорционально величине выпуклости подал масло и гидроцилиндр отвёл резец от детали делая такую точно выпуклость. Т.е. "инвертировать" шаблон не нужно.

Разумеется, для достижения повышенной чистоты поверхности, обработка производится на автоподаче. Т.о. станок из ручного превращается в полуавтоматический.

Диаметр получаемой детали, разумеется, достигается перемещением всей этой хероборы в поперечном направлении. Т.о. получается, что резец всегда едет по одной траектории, сперва он "точит воздух" в некоторых местах, потом начинает брать везде, ну и т.д.

В итоге получается вот такое всякое:

Теперь о целесообразности. Эту штуку я купил, пока у меня не было токарного с ЧПУ. И вы меня пгостити, но 100 тыщ против минимум пары миллионов - таки имеет разницу. Второй плюс гидросупа - он ставится на имеющийся станок. Поставить\снять занимает минут 7 вдвоём и минут 20 в одну каску. Т.е. если место ограничено - прям вот неплохо... Третий плюс. Наладка. Для работы не нужен комп, наладчик станков с ЧПУ и т.д. Шаблон делается хоть вручную и потом доводится болгаркой, например.

Но есть и минусы. Резкий перепад высот - не то, что любит гидросуп. Вроде и всё... А, да. Эту цацку можно ставить как по продольной, так и по поперечной оси. По поперечной он будет делать изделия типа "диск" с торцевой врезкой. Весьма окейно.

Ну типа того, такие вот дела. В профиле телегоканал, кстати. Там железоёбие эвридэй. Только сразу предупреждаю, там, рекламы нет. За рекламой - это вам на другие каналы, сорян.

На прошлой неделе в среду кинул запрос на мотор-редуктор нескольким поставщикам. Собственно от железяки мне нужны лишь обороты - 10-20 об\мин. Мощность двигла не принципиальна вааапще (ну при такой редукции то), ну, предположим, пусть будет порядка киловатта. Или двух. Или трёх. Диаметр вала - ну какой будет, такой и ладно. Варианты исполнения корпуса что мотора, что редуктора - похрен ваще. Смысл такой, что установка будет проектироваться под мотор-редуктор и отработать ей надо будет два дня (ДВА ССУКА ДНЯ. Или три смены. Условно - сутки на круг).

Ну вроде как широчайшая область допустимых значений. Единственное - надо быстро.

Одни начали делать голову, что такой движок с таким редуктором не поедет. Другие, что вот прямщас нет на складе, но приедет через месяц... Дооооолго всё это... Дооооолго. А мне бы получить эту железку, быстренько набросать остальную обвязку и приступить к закупкам цепей, звёздочек и т.д. Ну и раскрой плиты на корпусные дела тоже не за полдня делают, хотя последнее время нашёл парней, в радиусе 3 км от мастерской, которые, грубо говоря, за сутки кроят плиту на плазме и имеют разные толщины металла в наличии.

В итоге вот, кусок переписки с одним из продавцов. У него, кстати, и дороже процентов на 5 и ещё и доставка отдельно.

И в который раз возрадовался, что мне не надо страдать, ВЫБИВАЯ эту железку, доставая её... не надо ездить в министерство чтобы пробить вопрос. Не надо ехать на Настоящий Завод (тм) с ящиком водки и коррумпировать тамошний сбыт, чтобы именно мне отдали (за деньги), а другим хуй показали. Не нужно думать, где выбить машину, чтобы отправить её за железякой. Не нужно ваще нихуя. Пяток чатов с поставщиками и за сутки железяка материализовалась с доставкой прям у моих ворот. Шик? Шик. Это вам не плановая экономика...

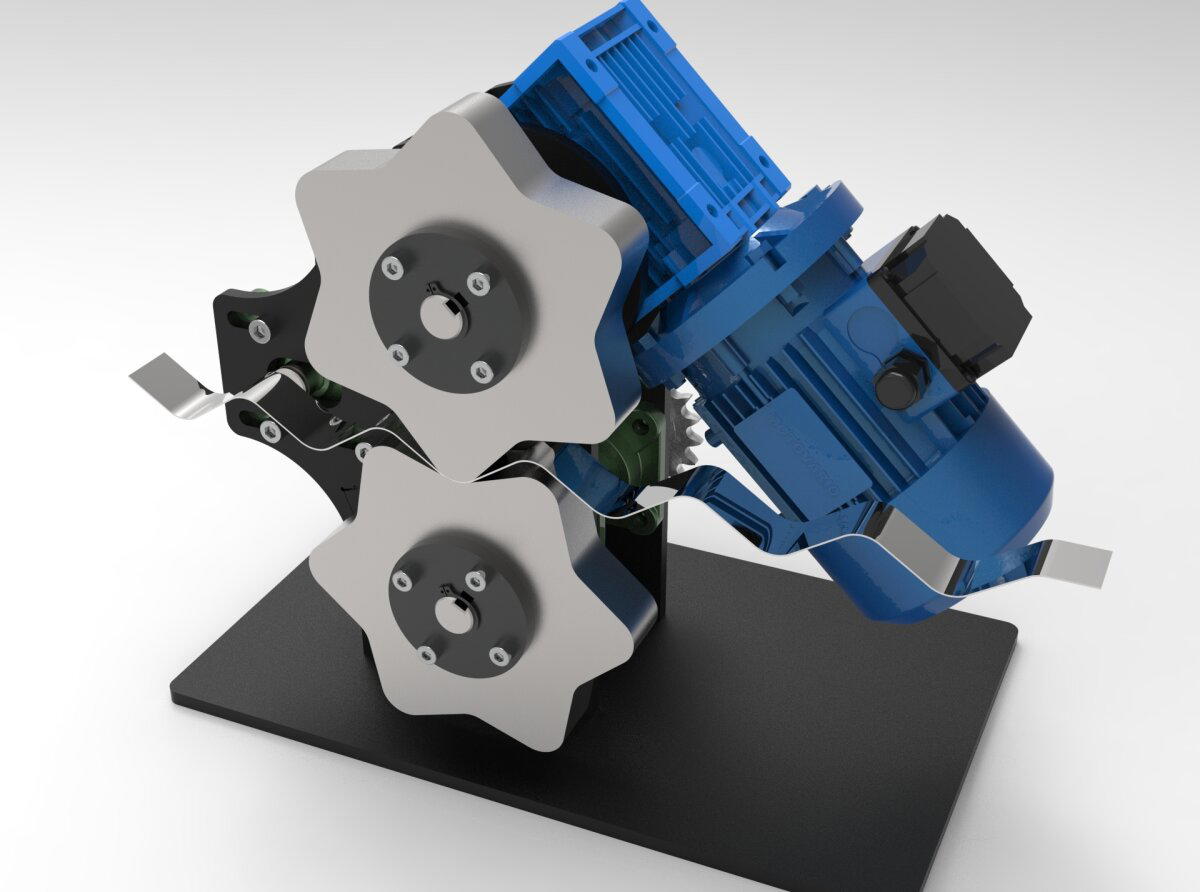

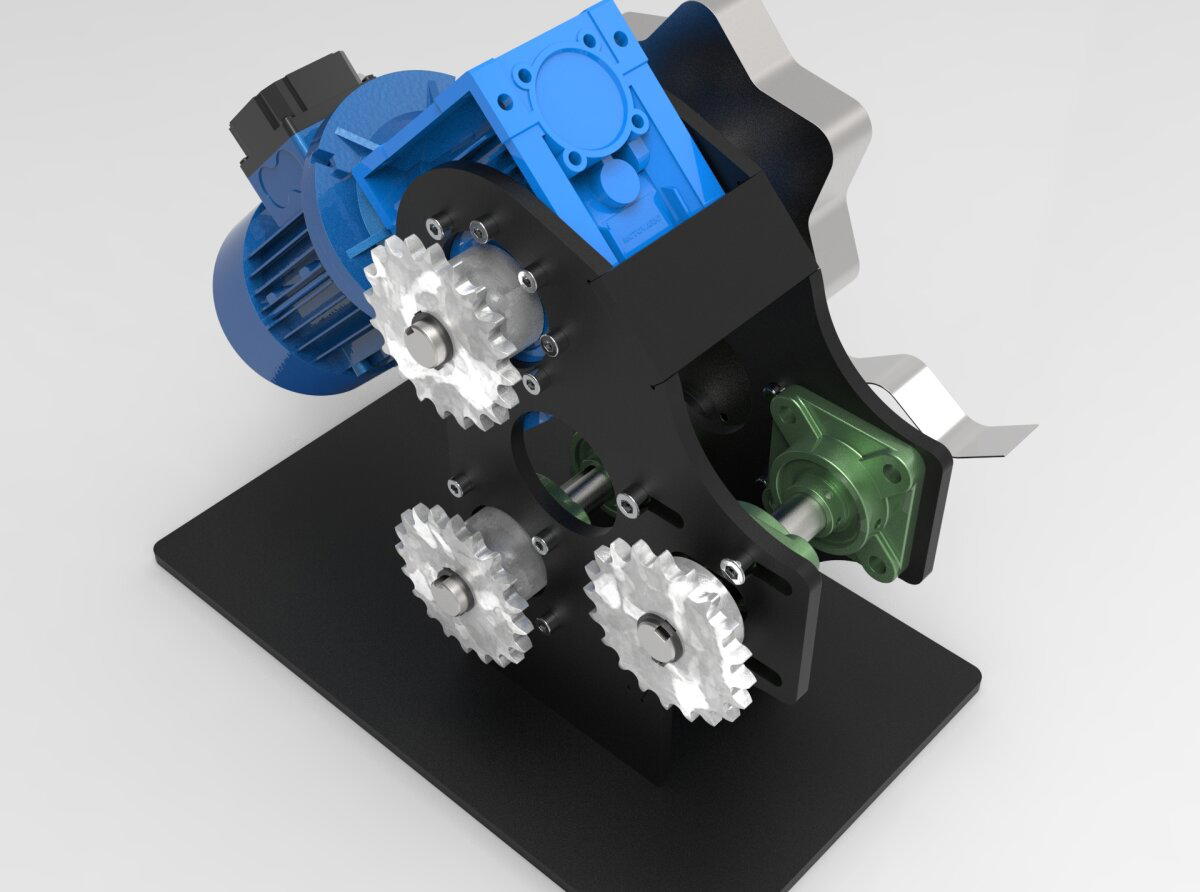

А вот вам пикча установочки. Ну пока рендеры. Причём такие, первичные. Собсна, задача установки - сделать вот эти волнообразные пластинки.

Буэнос диас, парни. Сегодня у нас очередная победа микроноёбия над здравым смыслом.

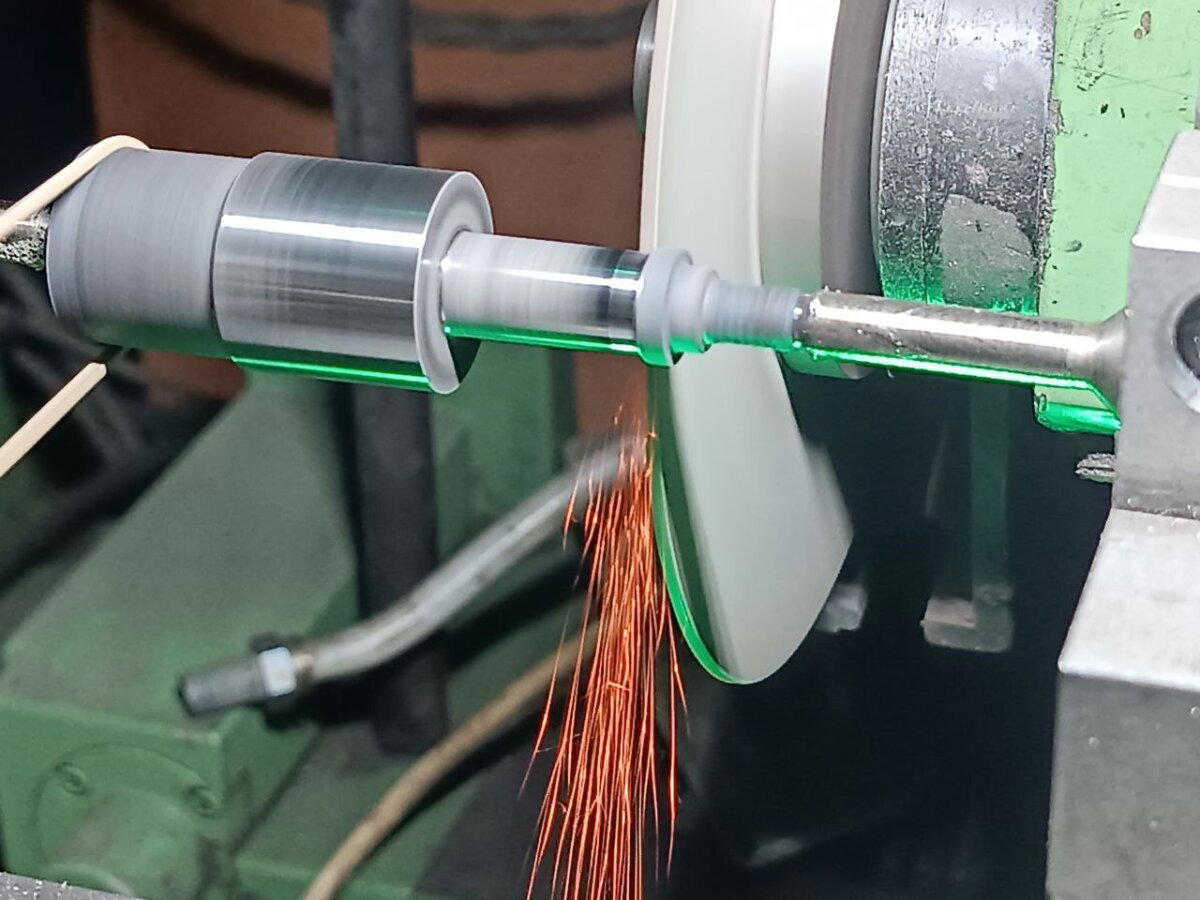

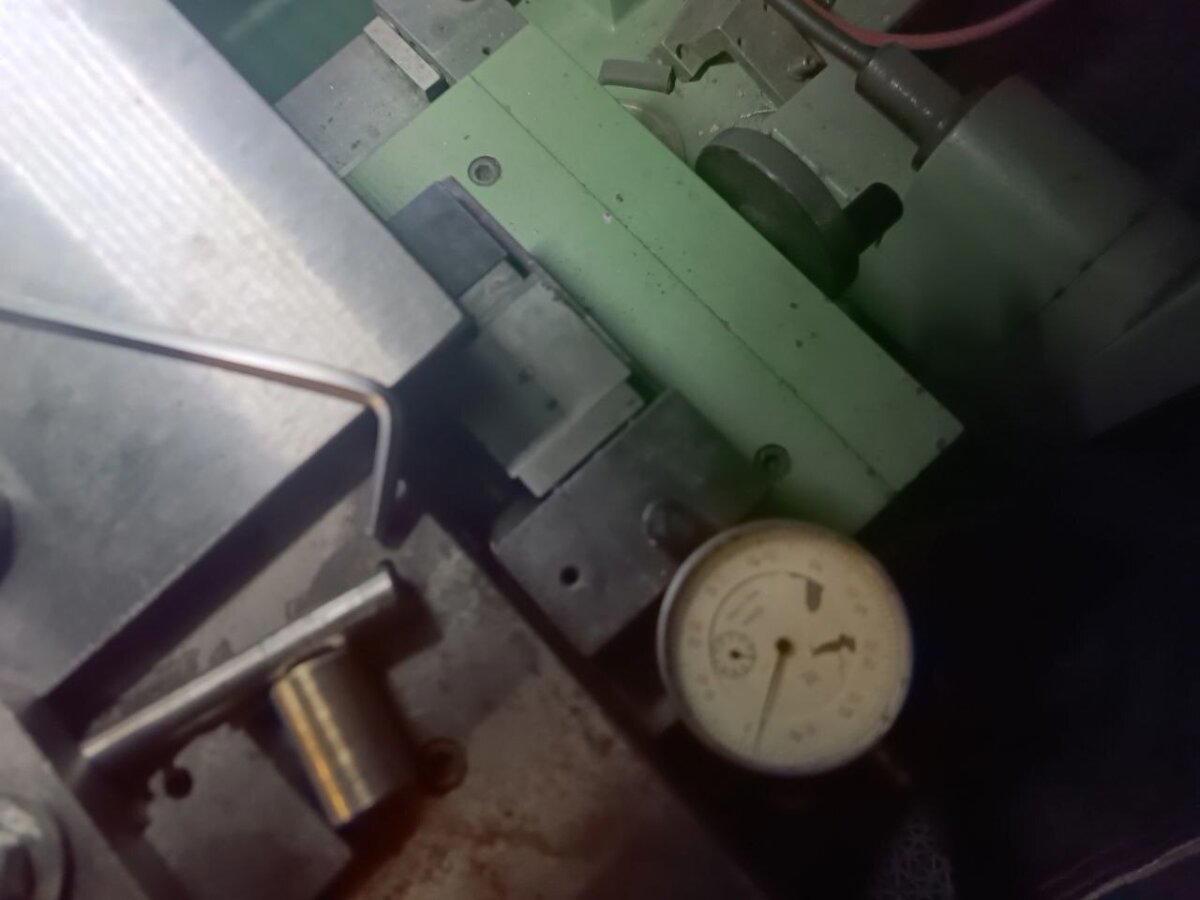

Короче, принесли мне заказик. Надо сделать хитрые секретные детали. По условиям договорённости с заказчиком, показать могу только заготовительный этап (сразу скажу, не на войну, не детали оружия и ничего запрещённого, просто у людей ноу-хау и прочий ниокр). Но и тут довольно интересно. Детальки маленькие, следовательно, на моём круглошлифе, делать их не особо удобно. А как тогда? А вот же. В углу стоит оптический профилешлиф немецкий:

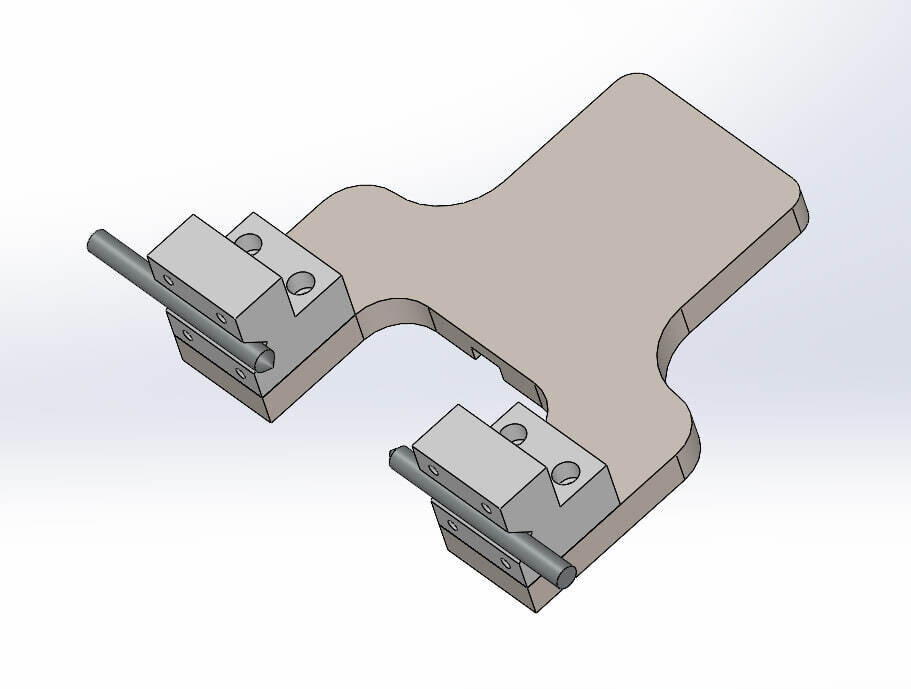

Он что? Правильно. С помощью системы из источника света, призм, зеркал и т.д. проецирует абрис детали и круга на экран, отчего и называется среди меня телевизором. На экран можно прилепить кальку с чертежом в масштабе 20:1 и валить прям по чертежу. Удобно. Но. Он имеет стол для крепления плоских деталей. А мне надо круглое. А как? Ну посидел, подумал, придумал:

Плита, две призмы, два центра. Ну и чтобы крутить детальку - моторчик и ремешок прям на деталь. Силы резания никакие, поэтому даже резинки от денег хватает для передачи вращения.

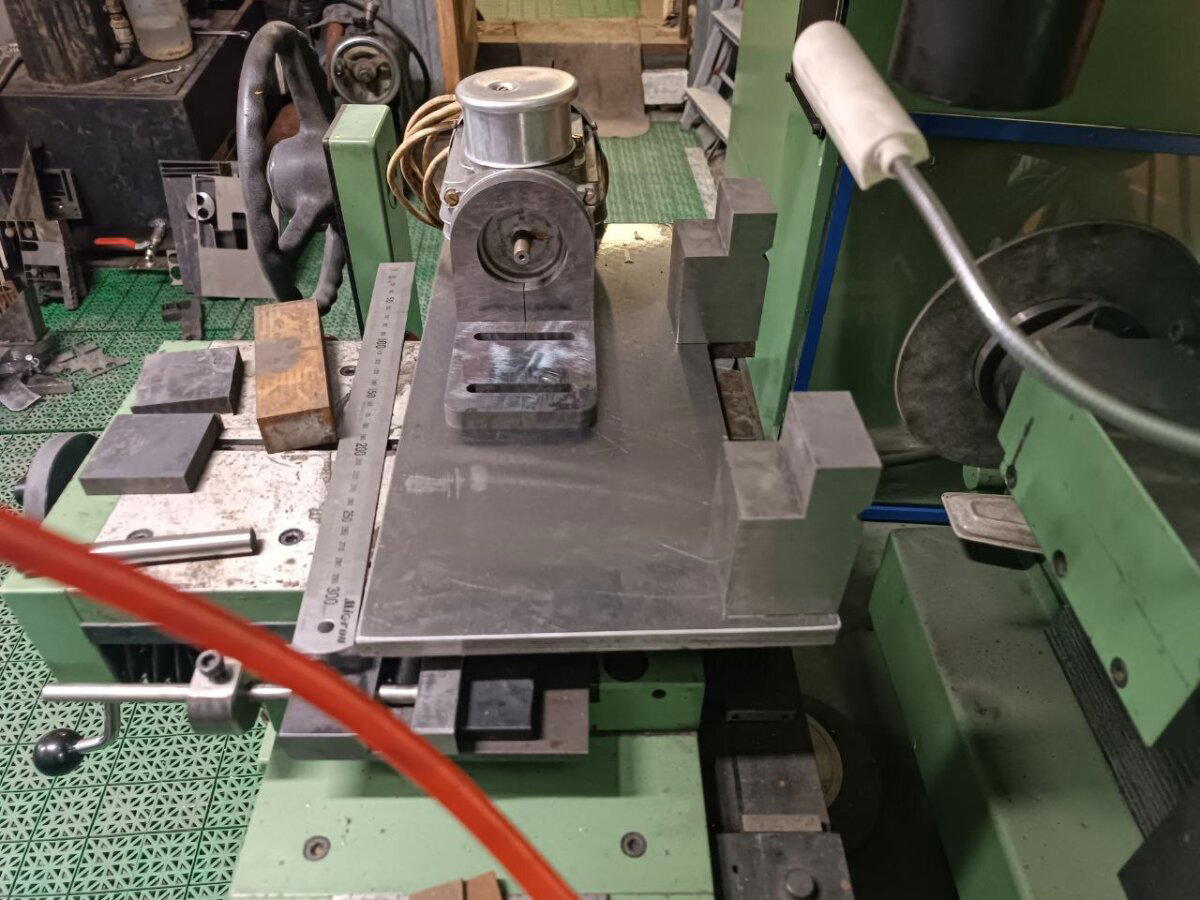

Давайте делать. Сперва ржавую плиту:

Шлифую на плоскошлифе как чисто. Потому что размеров тут примерно никаких.

Черновая шлифовка на "гашёном" камне. Немного "шифера", но это пофиг - потом всё равно шлифовать начисто. Теперь набиваю паз под сухарь, который будет крепить плиту в положении "строго перпендикулярно камню".

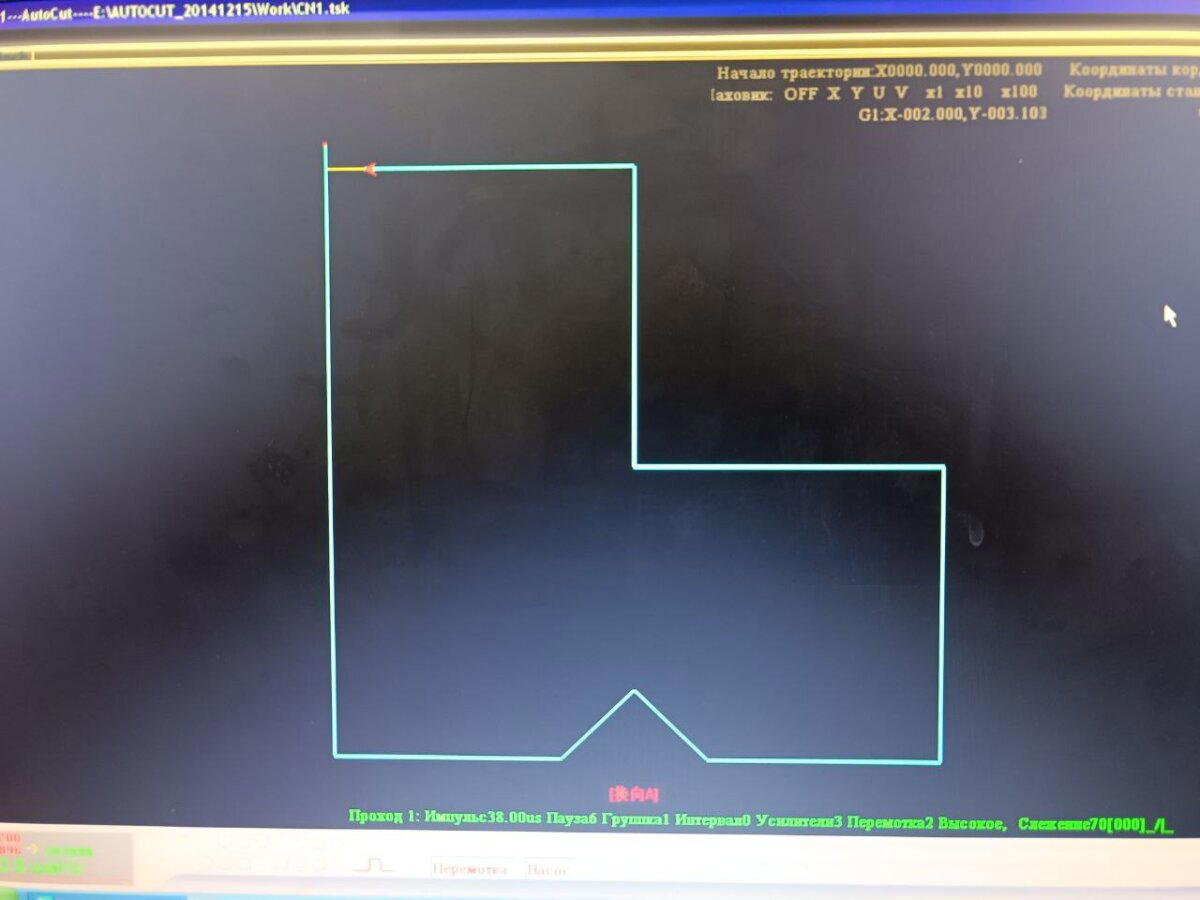

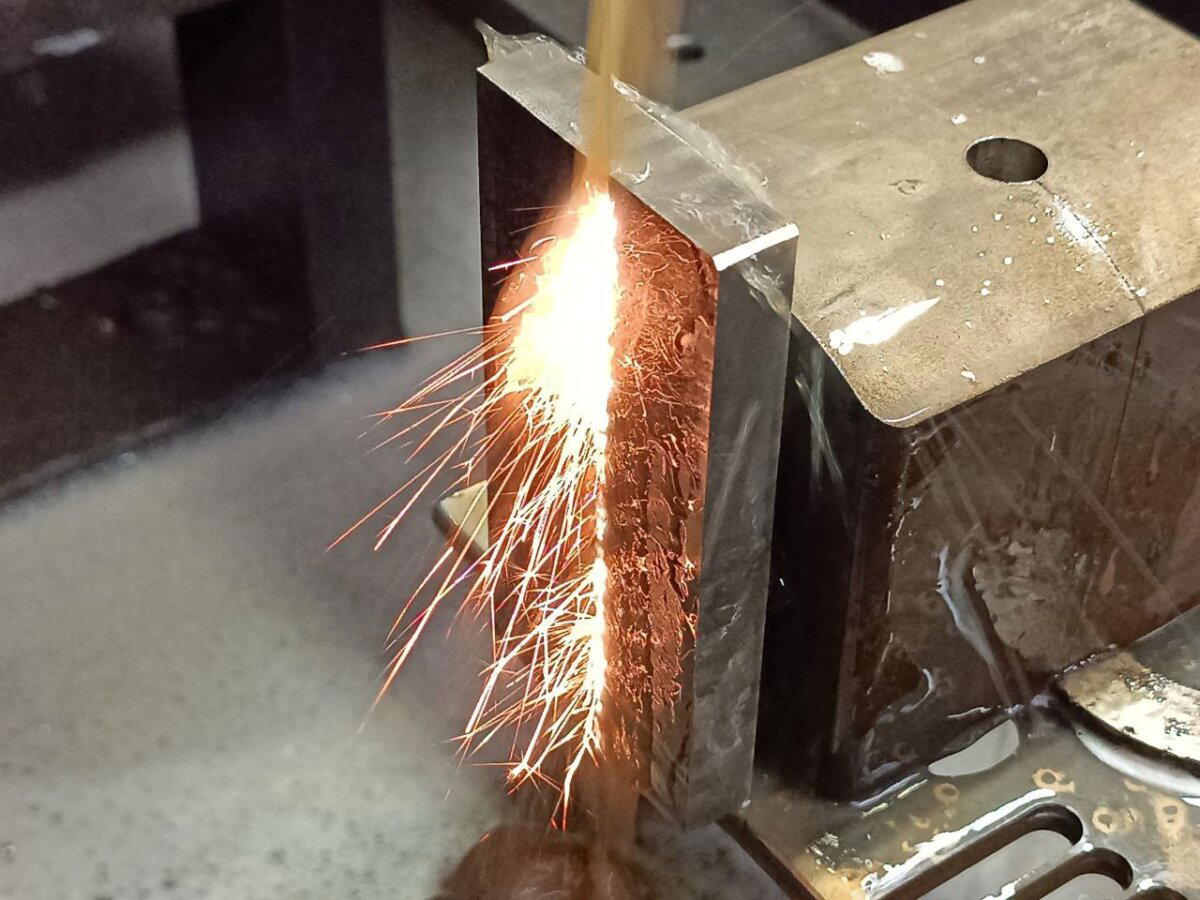

Теперь на электроэрозии вырезаю призмы

Они будут вот такие:

Ага. Можно всё сложить в кучу и прикинуть, как оно на станке.

Ну нормас вроде. Теперь - самое главное. Надо прошлифовать призматические уступы точно параллельно подошвам призм. И обе за одну установку. Чтобы центра точно были соосны. Не самая простая задача, но такида.

Зашибумба. Теперь осталось мелось. Надо сделать центра. Сделал из У8, потому что могу. Остальное - обычная 45. Токарку схематично не показываю, ибо чего на неё смотреть? Шпиндель крутится, стружка мутится. А вот как из "заточить"? На круглошлифе - опять же не удобно. На 60 градусов стол не повернуть. А крутить и стол и шлифовальную бабку - ну такое. Потом упарюсь назад выставлять. Поэтому что? Прально. Приспособа и плоскошлиф. На этот раз маленький. Хорошо, когда почти все станки представлены в маленьком и обычном размерах. (маленький это типа около тонны, а нормальный - до 5 тонн)

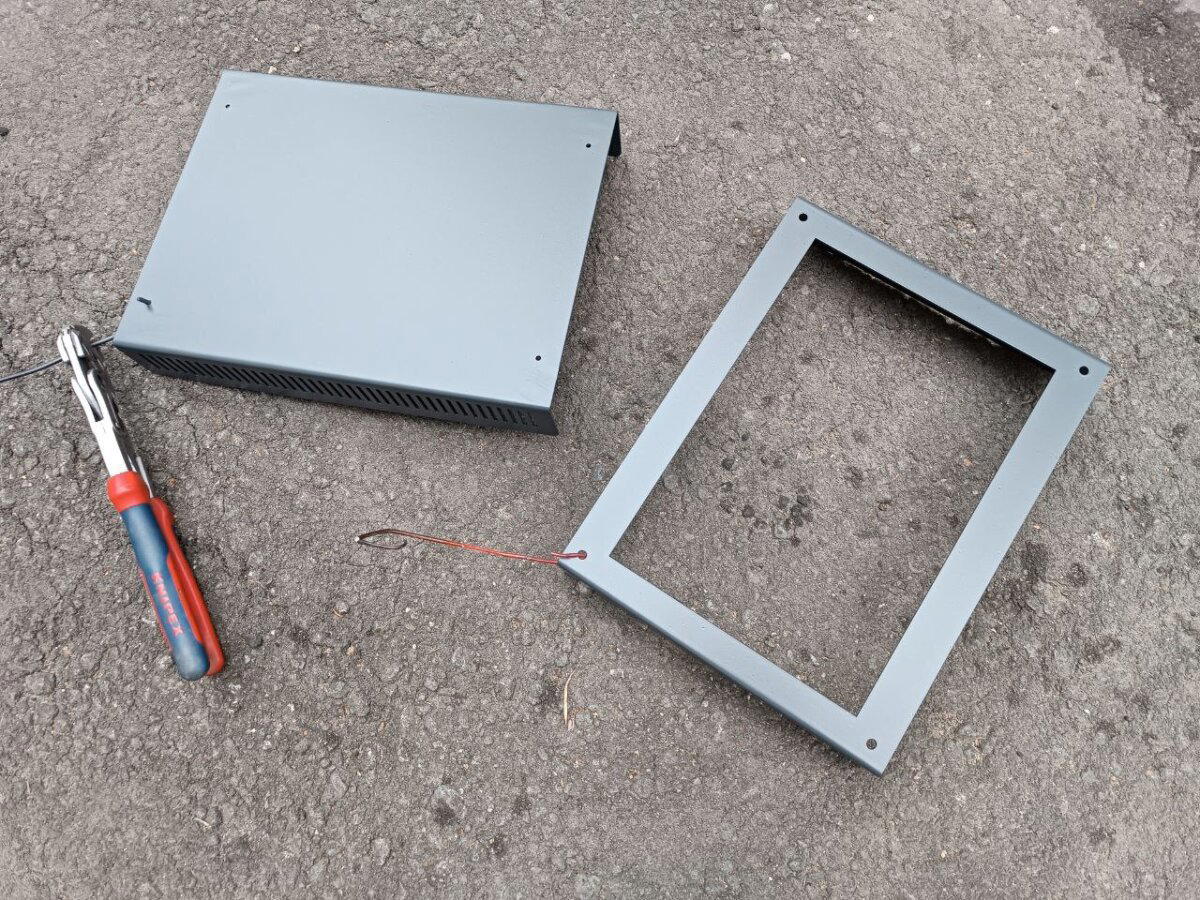

Ну так. Чо осталось? Крышки вырезать и слесарные работы. Крышки - опять же на эрозии.

Тут они сперва вырезаны по контуру из плиты, а потом прибацаны друг на друга, чтобы за одну установку навалить уступ. Слесарку схематично не показываю, пушо как нарезают резьбы вы и так знаете. Ну и вот, настал счастливый день. Погнали. Заготовочка - 30ХГСА, калёная на 40HRC. Ну примерно. Я померил, вышло 42. Походит.

А как же нам размер ловить? А по прибору. Только надо помнить, что прибор показывает смещение каретки с деталью, следовательно, на цилиндрической форме перемещение надо увножать на 2. Т.е. на сотку подвинул - две сотки с диаметра снялось. Нормально. А вот качество фото - 10 шакалов из 9. Ну простити, чо. Кто на что учился. :)

Чтобы проконтролировать диаметральный размер, по хорошему надо бы юзать пассаметр. Но смысла нет. Деталя мелкая - а губищи пассаметра довольно изрядные. Они тупо не поместятся... Да и точность там условная. Поле допуска - 15 микрон. Тут и слепой тупой хуерукий олигофрэн попадёт. Что, собственно и произошло. Попал вроде.

Ах да... Качество шлифовки же. Ну типа такого:

Увы, пока профилометр у меня в ремонте, поэтому точно значение померить не могу. Но нормально... Чисто визуально, по образцам шероховатости - гарантированно 8 класс (а скорее даже девятый, но я скромничаю)

Вот так, имея кучу станков и некоторое к-во времени можно взять и оснастить немецкий народный станок оголтелой приспособой, которая ну прям сильно расширяет творческие горизонты.

А кому интересна вся эта лютая хтонь прям в режиме онлайн - тот невозбранно подписывается на телегоканал (ссылка в профиле) и прётся. Ибо металлизм там есть, а говнорекламы и политоты - нет. Зато металлизм прям во все поля, есличо.

Такие дела. Не переключайтесь.

Наглядный пример по замене натурального ротанга у кресло-качалки. Материалы замачивались в воде на 20 минут.

Удаление ротанга осталось за кадром

Корпус не трогали, роботали только с ротангом.

Готовим выкройку

Вырезаем в кожу

Отшиваем

Собираем, макет готов, дорабатываем выкройку и все по новой

Немного терпения

Подошва из того что налось в магазине "под рукой"

Краст, флотер, натуральный мех

Добрейшего денёчка, уважаемые.

Как-то так получается, что после определённого уровня, производство начинает делать себя само. Нужно делительное приспособление на профилешлифовальный станок? Не вопрос. САПР, токарка, эрозия, фрезеровка, шлифовка (плоская и круглая), слесарка - готово. Нужно в перспективе что-то красить порошком, а ездить к соседям лень - ну давай печку спроектируем и изготовим. Делов-то.

Результат (для привлечения внимания):

Дело было так. В соседнем цеху стояла здоровенная печь полимеризации. Цех был мрачный, ибо никто никогда в нем не убирался. Оборудование покрасочное было ужасно удрочено и занехаяно. Качество выпускаемой продукции неуклонно падало, в связи с чем заказов у арендаторов цеха становилось всё меньше. Ну вощем в итоге, цех я забрал себе. Печь и линию напыления, которые там стояли успешно запыжил за кучу денег, отремонтировал пол, накидал дополнительного света, сделал проход в предыдущие мои цеха, короче, как-то так. В целом, у меня прям рядом (в радиусе 1,5 км) есть аж две порошковки, с которыми у меня вполне прекрасные отношения. Но я всегда привык рассчитывать на себя в вопросах производства. Потому что ВСЕ процессы, которые отдаёшь на аутсорс, рано или поздно тебя "накажут" по времени. Или по качеству. Или по баблу. Или всё сразу. И только когда сам делаешь ваще всё, можно как-то прогнозировать результат. Да и просто, зачем платить кому-то, если можно оставить деньги себе. Верно?

Короче, решено. Надо новую печку купить. Деньги от старой на руках - нет повода не. Осмотр рынка показал, что на сумму 600К ты можешь пойти нахуй либо купить какое-то говно. Ну типа стенки 50мм, пола вообще нет. Т.е. какое-то говно, реально. И размеры. У меня в цеху есть эркер, размером 2,7х2, в который и хотелось бы запихать печь. Логично вроде? Так вот те, которые продают они либо больше, либо меньше. А поскольку в этом эркере у меня ещё и проходит ввод отопления с вентилями, ввод электричества и что-то ещё, что может потребовать доступа, то делать печь стационарной - ваще не вариант. Короче, расчехлил Солидворкс, по-бырику накидал проект... ну а дальше - ваще фигня делов. Сварили рамы на полу, погрузчик поднял верхнюю, приварили стойки, обшили оцинковкой, набили 100мм ваты. Красота.

С помощью роклы в одно лицо можно выкатить и вкатить печку, т.о. все эти трубы как бы в доступе. Да ещё и место сверху осталось. Там планирую антресоль забацать, для хранения, как раз таки, краски и прочего триппера.

Провода раскидал, подключил, о! Работает!!!

Снизу 200 - это уставка, к которой стремится печка, сверху - актуальная температура. Термодатчик длинный, полметра от потолка. Короче, довольно неплохо показывает. Электроника сделана так, что 6 групп ТЭНов раскидано по 3 фазам и по двум группам в шахматном порядке. Т.е. можно включать любую группу или обе без перекоса фаз. Ну и опять же - дублирование это хорошо. Если что-то отгорит в одной группе, а надо срочно красить - можно на оставшейся... но дольше. А так, печка выстреливает до 215 градусов за 18 минут. Что в три раза быстрее старой печи. И жрёт при этом в три раза меньше. Думаю, "одна печка" у меня сейчас стоит примерно 300 рублей. Что очень нефигово, надо отметить. Не обязательно ждать, пока наберётся целая гора на покраску, можно просто между делом что-то открасить.

От предыдущих арендаторов осталась вот такая непонятная стойка. Видимо, для каких-то раздаточных материалов делали... Стояла себе, печальная, в плёночке, в углу. Ну, значит, теперь моя. :) А распылитель мне жена ещё 8 лет назад подарила... достал из коробочки, подключил - ай, красиво!

Померил тепловизором чо там по жаришке - ну вполне неплохо. Хотя, как видим, электроящик греется. Надо его оторвать от стены сантимов на 10. А то и вовсе перевесить под прямым углом, чтобы из любого места в цеху было видно показания.

Ну и результат:

Это вторая железяка, которую я в принципе покрасил за свою жизнь. :) Пара кратеров есть, канеш, но я это отношу в т.ч. на краску, которая валялась хз сколько лет.

Вот такие делишки, мальчики и девочки. В итоге, изготовление печки обошлось вдвое дешевле, чем покупка, при этом она точно в размер, как мне надо, она гораздо лучше теплоизолирована, причём специальным теплоизолятором (благо, есть варик напрямую в технический отдел производителя теплоизоляции позвонить и попросить подсказать), электрика - так же без экономии. Обкатываю. Смотрю на допущенные ошибки. По мере необходимости внесу изменения в конструкцию.

Есличо, вся эта тема по металлообработке в режиме онлайн транслируется в тг канале (ссылка в профиле). Там есть про железо и про общение на эту тему. Но нет рекламы и политоты. Такие делишки.

Добрейшего дня, уважаемые.

Хотелось бы попросить консультацию у граждан, которые считают, что "замедление ютуба - хуйня, вс есть на других ресурсах".

Случилось так, что в рамках технологического суверенитета я немного делаю всякие разные железки. Начиная от корпусов для электроники и заканчивая промышленным оборудованием. И вчера внезапно приобрёл очередной станок. Сверлилку. Разумеется, бэушную. Разумеется под ремонт и восстановление. Потому что покупать новую за полляма - смысла нет. Она никогда не отобьётся, ибо глубоко вспомогательное оборудование.

Так вот раньше, я когда покупал какой-то металлолом - просто заходил на ютубчик и находил там видосы, как чинить то и это. А вчера зашёл, нашёл, а посмотреть не смог. Не, ну как "не смог"... понятно, можно поставить какие-то сторонние программы и т.д., но мы же - граждане России, мы же патриоты. И законопослушные люди. Если ютуб тормозят, значит там гомогеи и рептилоиды пропаганду нацизма ведут. Окей. Но вопрос-то стоит, как у первокурсника. Есть станок типа 2н118-1. Как отремонтировать автоподачу. Подскажите пожалуйста соответствующие каналы на вк.видео, рутубе и т.д.

Моделируем

Готовим выкройки

Сибираем

Отправляем на покраску

Всем здравия:)

Сегодня покажу процесс создания одной из первых своих работ в резьбе. Это был 2021-й год, но это по прежнему одна из самых удачных, на мой взгляд, фигурок.

Итак, начнём.

Тогда я выбрал какой-то из эвкалиптов (данный конкретный вид подходит для резьбы, но совсем не подходит для новичка, но это я понял позже..)

Рисуем эскиз

Затем потихоньку начинаем убирать лишнее.

Первое время мозг прям скрипел, потому что из рисунка представить в голове объёмную фигурку было тяжело.

Когда фигурка уже вырисовывается, становится гораздо проще

Доводим до нужного состояния, вычищаем и дальше шлифовка.

Многие резчики предпочитают не шлифовать, я делаю и так, и так, потому что иногда я хочу именно гладкую поверхность, а не из-под резца.

Ну а после покрытие маслом, немного полировки и готово:)

Такой вот процесс создания я притянул за уши к теме ивента этой недели:)))

Всем спасибо, надеюсь было интересно

Имеем кроссы, повидавшие многое говно (отбил с боем, хотели выкинуть)

Капитальная разборка

Вшиваем новое на свои места

Ставим на подошву

По работе: замена задника, ремонт жесткого задника, замена затяжной стельки, перетяжка носов ("усушил" На размер), обшил язычки, легкий марафет

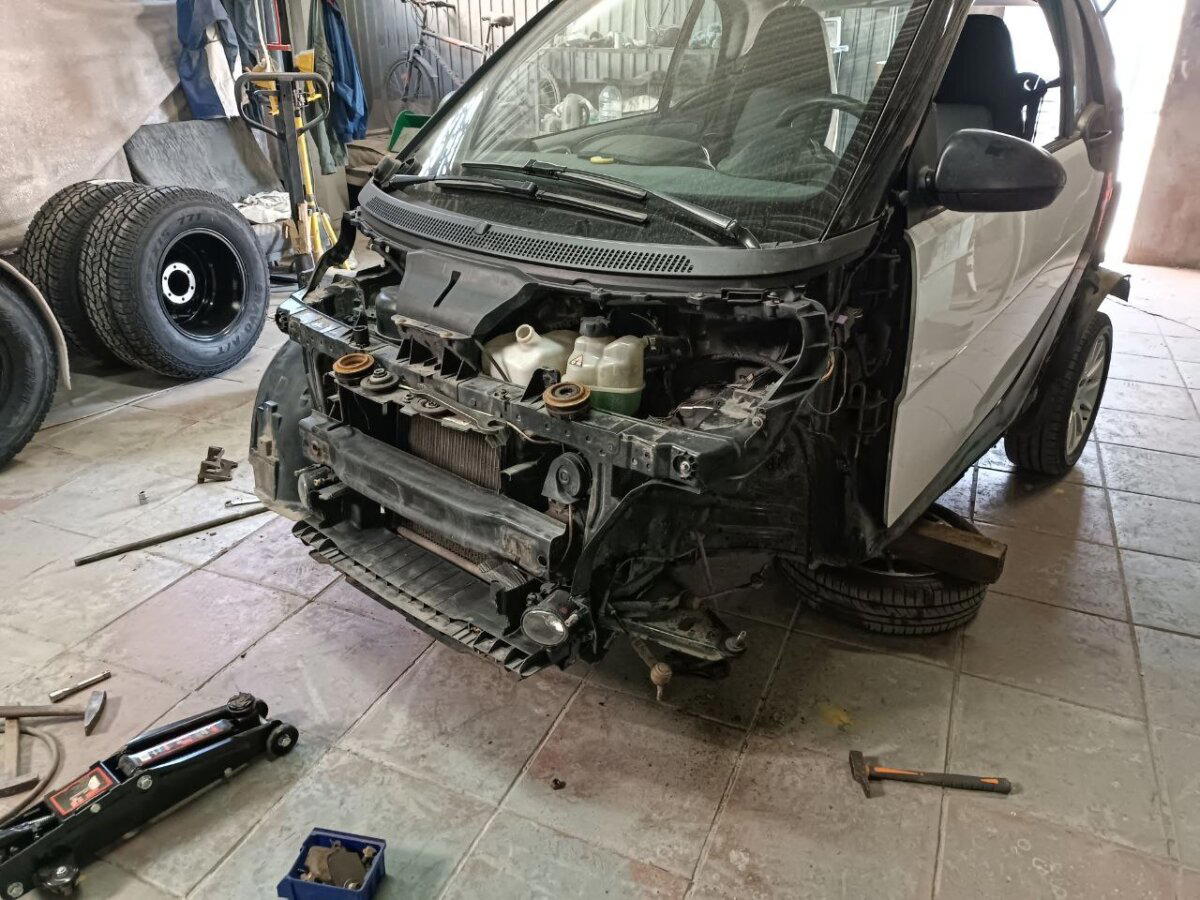

Здрасьте, уважаемые. Сегодня рассказ о небольшом неформате для моей мастерской. Ваще я крайне редко что-то делаю с машинами целиком. Но тут как бы вот. После прошлогодней установки Теслы на трёхметровые колёса ещё один блоггер изъявил желание лифтануть смарт. Не, ну нет препятствий патриотам, как говорилось в одном кино. Деньги есть? Работа будет.

Забегая вперёд, вышел вот такой корч:

Начиналось всё весьма мирно... На фотке как раз Тесла после съёмок. А на фоне - трёхметровые колёса.

Заказчик выбрал колёса...

Как бы вам сказать... 33" АТшки не влезут даже в Ниву без резки арок. А тут - Смарт. Ну ладно, чо. Я много раз попытался убедить человека, что такие колёса - это трэшак и давай чуток меньше и, главное, поуже - но нет. Хочу такие и ниибёт. Ну хочешь, значит будет. Но ездить эта шушлайка не сможет. Устраивает? Ну ок. Давай делать. :)

Раскидали малыша по полу, заодно поменяли деталюхи в подвеске, которые уже подошли к финишу. Поменяли пружины по кругу на аналогичные но ваще от других тачек. Ну условно, на морду пошли задние от Киа Рио, а на задницу - ваще не помню. Там какая-то винтажная техника была вообще.

Из здоровенного дюралевого бревна бахнул проставки, накинули это всё на передок и...

Зашибись, конечно, но увы.эти бублики поворачиваются всего на 5 градусов. Т.е. радиус разворота у него стал примерно как у поезда. Пришлось резать пол кузова, переваривать всё это хозяйство и мощнейше замазывать битумом, шоб не сразу сгнило. Ну и опять подбирать пружины, делать новые чашки, ещё всякие там штуковины... Ну да ладно. В итоге, всё норм. Угол поворота колёс стал порядка 30 градусов, что уже куда ни шло.

А дальше - подрезка крыльев. Они пластиковые, режутся прекрасно. Главное - не обосраться с разметкой. Ну и прибиваем расширители. И вид чуть более аккуратный и ваще.

Ну и в итоге, приезжают блоггеры, и уезжают на малышонке. Угадайте куда? Прально. В гОвна. :)

Ну вощем говна он вроде пережил, хотя застрял довольно быстро (кто бы мог подумать!???). А дальше они чот начали вжигать на нём по парковке, как я понял и оборвали один из приводов. Что тоже в целом не удивительно. Так и помер смартец, а кто читал - молодец.

П.С. Повторно сообщаю, что я предупреждал заказчика о том, что так делать нельзя, что это всё сломается и ваще это ёбаная ёбань, давай типа лучше из ГАЗ-69 сделаем шнекоход или из Теслы пароход с гребными колёсами. Но нет. Впрочем, кто я такой, шоб советовать? Я делаю железки, а они - шоу. Судя по всему и у меня и у них получается. :)

Смартец, к слову, помер условно - я его переобул на стоковые лапти и он уже почти год валяется у меня за мастерской, врастая в землицу-матушку.

А в профиле, есличо, телегоканал, где про железки говорят и показывают каждый день, без рекламы и политоты.

Флотер, ткань - синтетика на х/б основе, подклад- сетка

Будут только фото

Бонусом сделал наконец-то себе "классику"

Катастрофически не хватает времени, вернулся на старую работу 4х дневка, но уже в качестве магистра, и выдали падавана, за 2 месяца надо обучить до состояния - самостоятельные потоковые операции.

наращиваю возможности домашней мастерской, но всегда чего-то не хватает...

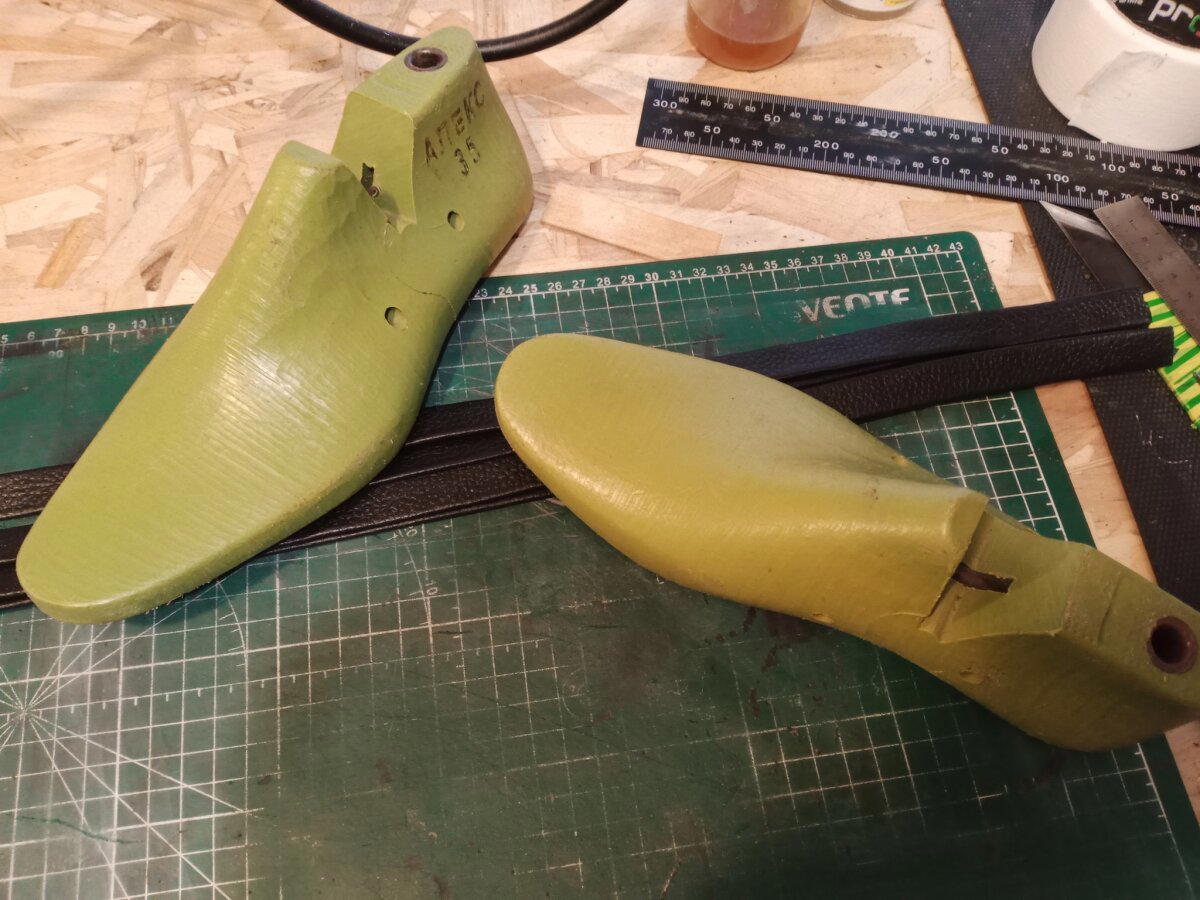

Наконец-то нашел колодки на свою компактную лапу

Сшил примерочный макет

Есть пара заказов на кеды, но очень большие проблемы с подошвами, и как на зло магазин с материалами в отпуске

Ну и иногда берусь за то что не может "студент"

Хеллоу, геноссен. Как вы знаете, у нас тут импортозамес и техносуверенитет. Поэтому в аэропланном хозяйстве бензонасосов не осталось. А людям летать хочется. Но тут такое дело. Без своевременной подачи топлива сильно не полетишь. Поэтому люди выходят из положения кто как... кто - наркотики кушает. Кто из окна выходит. А кто-то придумывает более оголтелые способы самовыпила. Например приколхозить на импортный самолёт насос от условного кукурузника (я сам не авиатор, прошу простить). Собсна, данный опус как раз про то, как сделать штоб улетело.

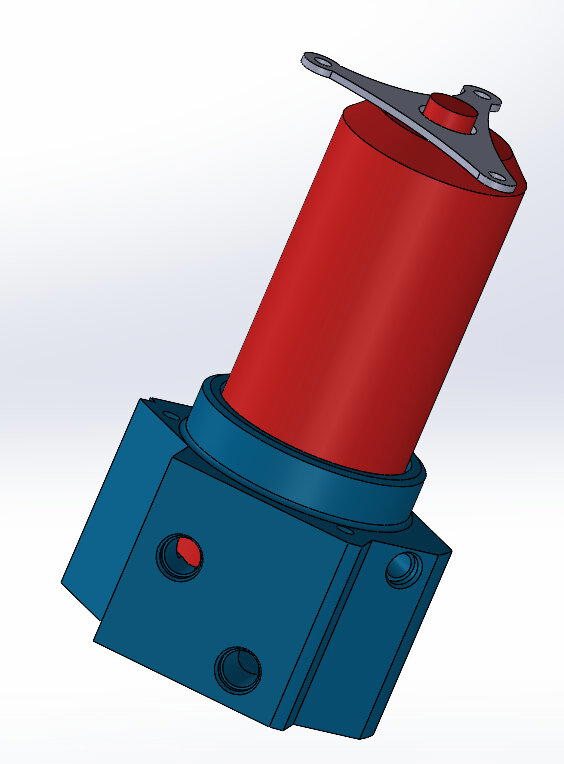

Сперва пикча типа "было-стало"

С чего начинается работа? С понимания ТЗ и выполнения модели. Давайте скорее сделаем это.

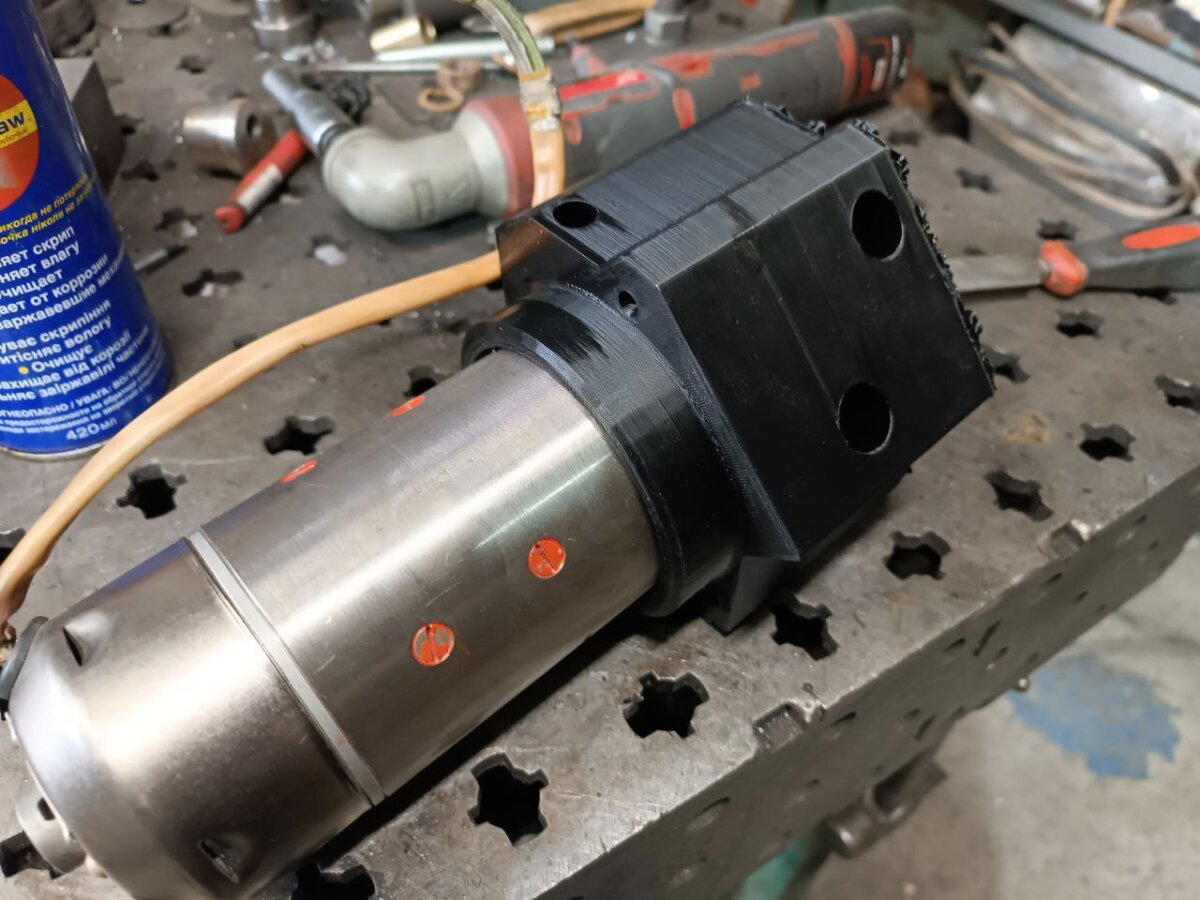

Дальше десяток разрезов, общение с заказчиком, потому как я ж не авиатор и понятия не имею где что и как... Короче, составили все внутренние полости, навалили фасок, где положено, определились с резьбами и... дальше делаем картонную копию деревянного макета. Сиречь 3Д печать. Ну типа деталь дорогая. И сделать не то, а потом переделывать за свой счёт не интересно ваще.

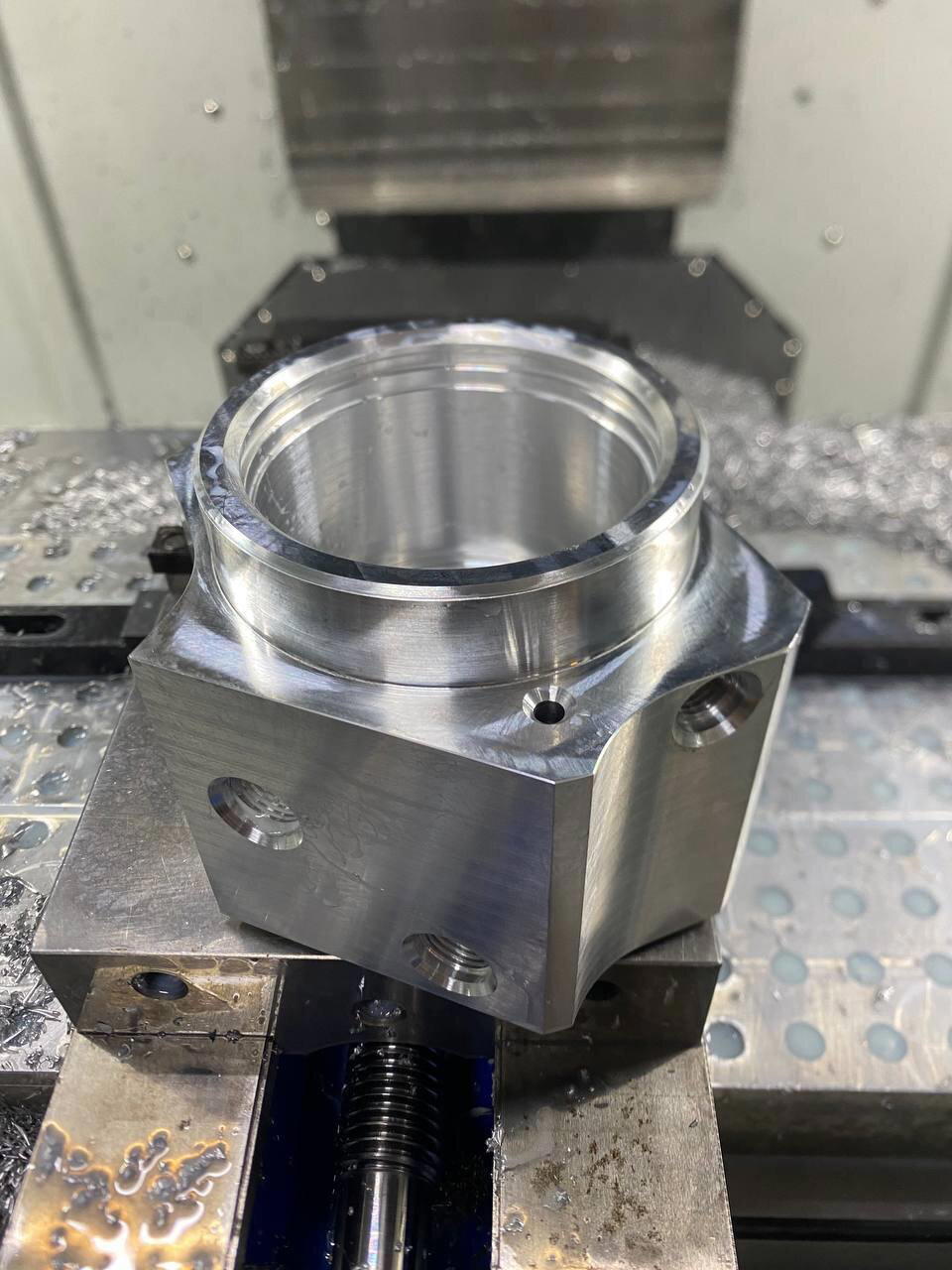

Ага. Ну вроде село как надо. Условились сколько дать на плюс под новые резиновые уплотнения, каковых там аж штуки 4, которые отсекают подачу, обратку и перелив друг от друга и от окружающей среды... И можно отправляться на чепеу-фрезер.

Эрон-дон-дон, такое. Красиво, аж глаза режет.

Опа! Деталька. Теперь много слесарки и ручной подгонки одного к другому... и вуаля:

Ага!!! Папа дома! Шикарно. Осталось бахнуть на ленточке проставочные трубки, на электроэрозии вехний прижим и отдать. А уже слесарь по аэропланам покрасил это всё в анодированный цвет, повкручивал свои трубочки...

Ну и собрал в кучку.

Для тех, кто опасается. Это частный аэроплан, перевозящий жопку владельца. На рейсе Масква-Нерюнгри его не встретите никак.

Для тех, кто адепт тезиса "работать не будет". Работать будет. Уже работает. Самолёт улетел на 5 км вверх. Это дальше чем вам в магазин идти.

Для тех, кому любопытно, что это всё ваще в целом - в профиле ссылка на телегоканал, где я мощнейше эксгибиционирую технопроном, каковой самостоятельно и пилю в своей скромной мастерской. Там, короче, есть фотки и видосы железных ништяков, а рекламы нет. Прикиньте...

Решил наконец-то побаловать и себя, пол года лежала выкройка слинга

Все вырезал

Сбрусовал края

И медленно начал собирать конструктор

Еще немного...

На строп, магнит и фастекс не хватило сил, но результатом более чем доволен

Кожа крези хорс, машинка версаль

Решил попробовать собрать из "растишки"

По финишу решил пропитать Tarrago

Внутрянка из сетки

Останется прошить, поменять шнурки, и изготовить стельки и в добрый путь.

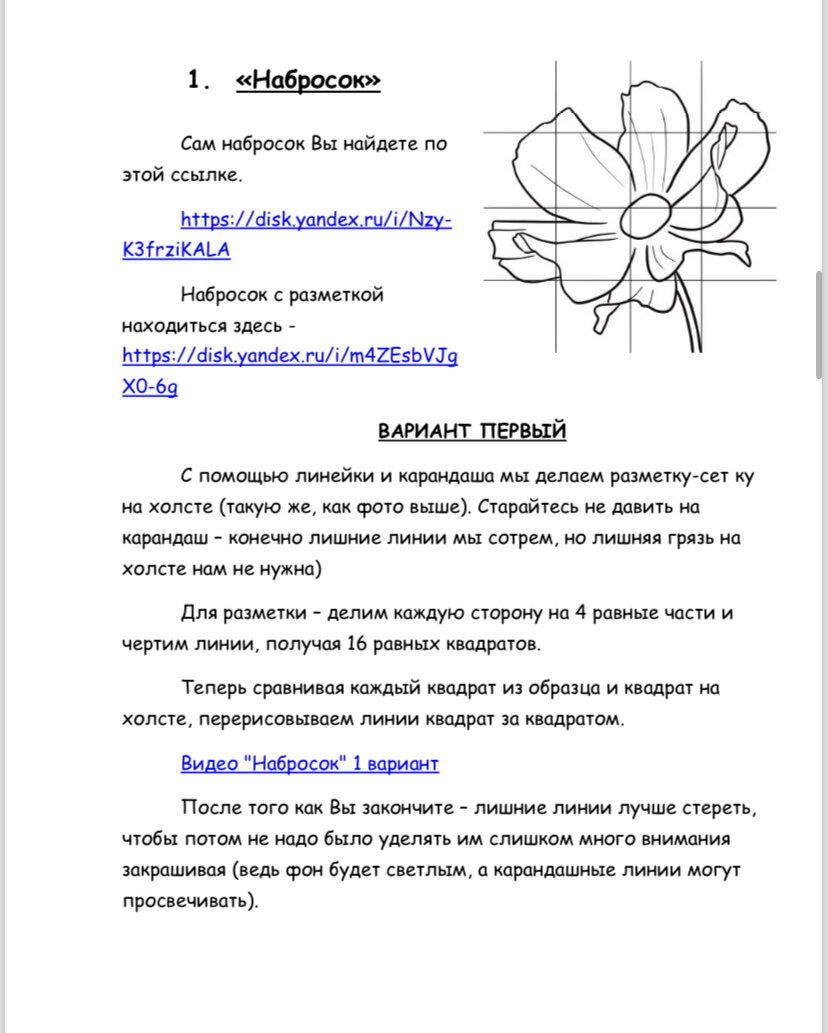

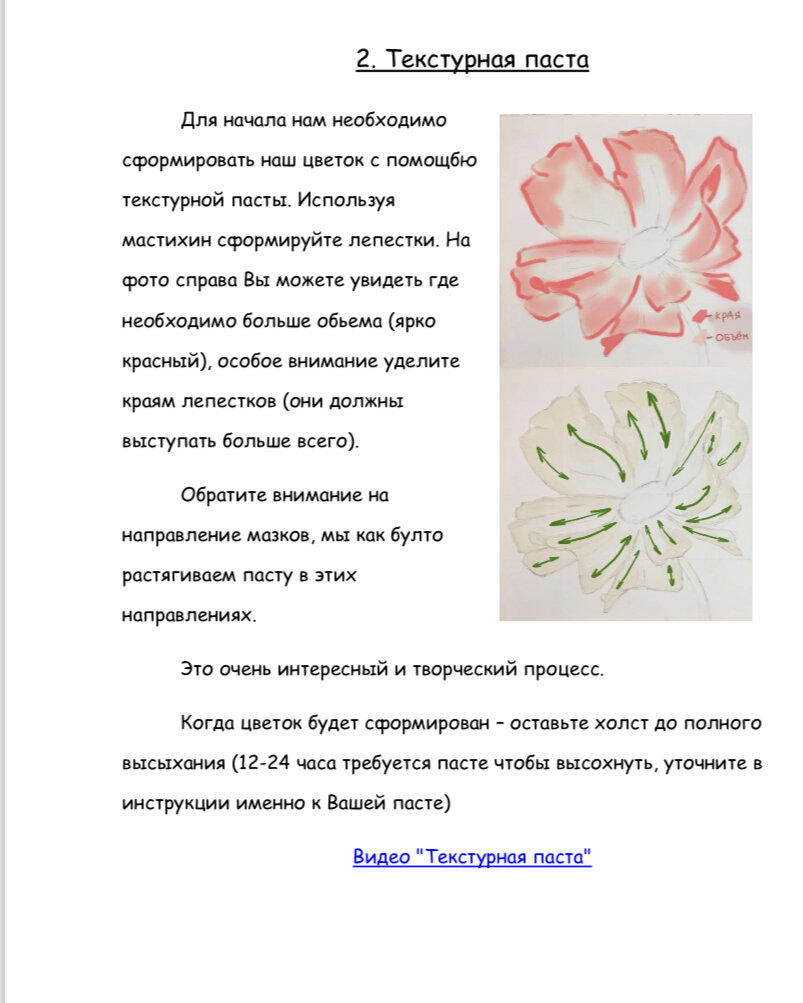

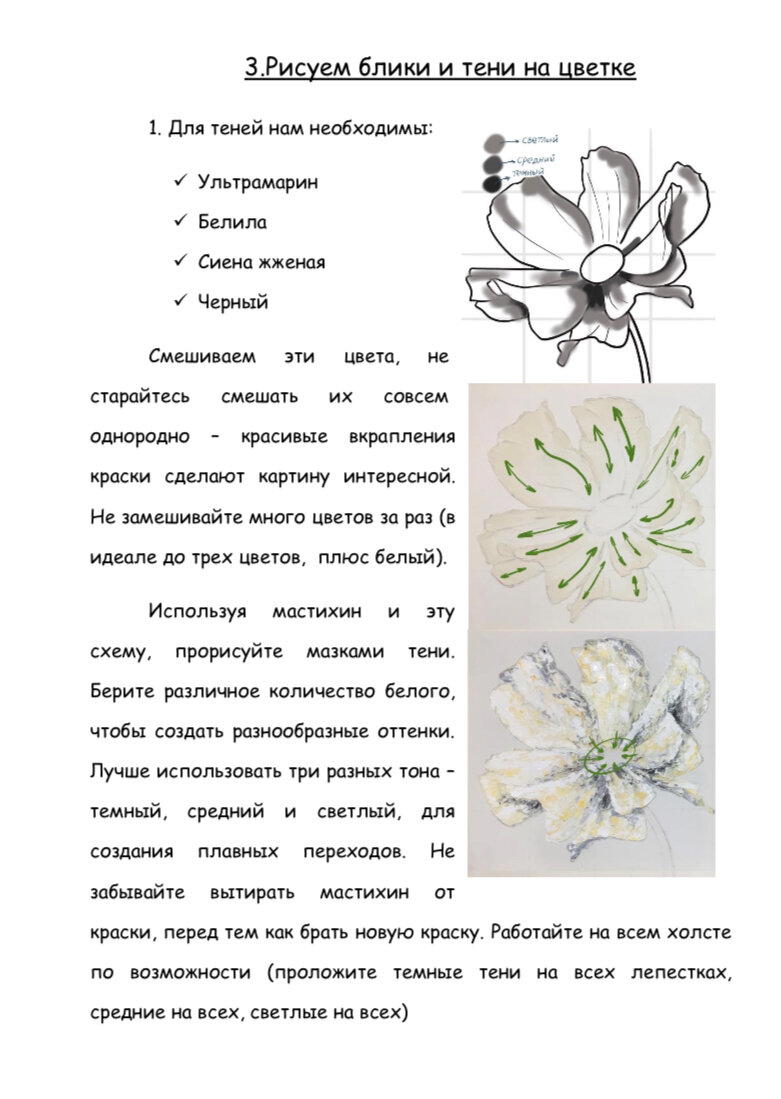

Вляпалась тут нечаянно в срач на Пикабу в комментариях, зато вспомнила, что у меня есть мастер класс по созданию вот такой картины. Так что делюсь со всеми, кто хотел бы сам создать интерьерную картину. В пдф есть все этапы работ, подробно расписаны все шаги со схемами, видео каждого этапа, есть сам эскиз. Когда то я зарабатывала тем, что учила людей писать картины, так что описывала подробно, для тех, кто никогда не держал холст в руках.

Ссылка на сам мастер класс - https://disk.yandex.ru/i/TTA6CF0LJH4jWw

Пожалуйста, используйте только для личных нужд (ну или поделитесь, если продадите)))