Маска сварщика из кожи, 1930-е.

Сварщики — самая востребованная работа в России, их ищут 55% работодателей, — СМИ.

Для 28 процентов самыми востребованными оказались массовые профессии — курьеры, продавцы, официанты и кассиры. Менеджеров по продажам отметили 26 процентов компаний, 24 процента работодателей конкурировали за IT-специалистов. Высокий спрос на менеджеров отметили 22 процента опрошенных, 12 процентов указали на строителей, 8 процентов — на врачей. Реже работодатели искали маркетологов, бухгалтеров, логистов и юристов.

Усть у меня на работе сварщик с ауе.

Приношу ему чертеж, положил на стол и показываю в каком месте начальник сказал желательно варить аргоном. Он был в крагах (перчатки из кожи для сварщиков) и ему было неудобно брать руками чертеж. Он наклонился посмотреть, я облокотился рукой об стол и смотрел в другою сторону.

С - пидарас чтоль?

Я -.......????

С - зачем заставил меня наклонится к твоему члену??!

Пауза секунд 30. Я не нашёл что ответить просто ушёл молча

Говорят сварщиков не хватает, а на фотках каждый второй сварщик

Есть у меня на работе сварщик с ауе головного мозга. Постоянно учит меня как жить, как работать и какую "бабу" мне нужно, как разговаривать с людьми чтоб втереться им доверия, (все это я пропускаю мимо ушей).

Хвастается как кого-то наебал, кинул, обидел.

Час назад учил что работать нужно когда начальство рядом, а чтоб подольше растянуть работу, он советует, например, брать изношенные лепестковые круги, для затирки сварочных швов, типа чтоб дольше работать и чтоб не отправили на другую работу (не то что бы я был работником года, но такой хуйней не страдал никогда)

При этом всем, он жалуется, что как охуенный специалист - он мало получает (специалист в чем, в распиздяйстве разве), хотя получает он нормально. Работать возле него одно наказания. Гнилой человек

На даче отец хотел сменить старые деревянные ворота, выбор пал на одну фирму в которой благополучно заломили цену.

Услышав об этом один из предприимчивых родственников предложил свои услуги сварщика, дизайнера, врача-гинеколога по цене в треть от фирменной.

Отец согласился, родственники хуле, не обманут же, в результате смена ворот затянулась на 3 недели!

Вчера позвонили и сказали что всё готово, поехали смотреть.

Увидели и ахуели это ещё слабо сказано, так сварены все шарниры, углы профиля и косынки, калитка встроеная и треться так, что чтобы открыть нужно дергать с ощутимой силой.

Короче завтра едем переделывать.

Был знакомый сварщик, который перед сваркой, всегда просил практикантов из ПТУ сходить к своим знакомым из соседней бригады и принести ведро заземлений...некоторые уходили с пустым ведром и возвращались с полным всякого хлама,...а где-то вдалеке был слышен дикий ржач...

Данный пост ни разу не how to, и даже не ноу-хау. Просто небольшой обзор современных технологий в деле изготовления уникального (в смысле в единственном экземпляре) корпуса

Финальная пикча:

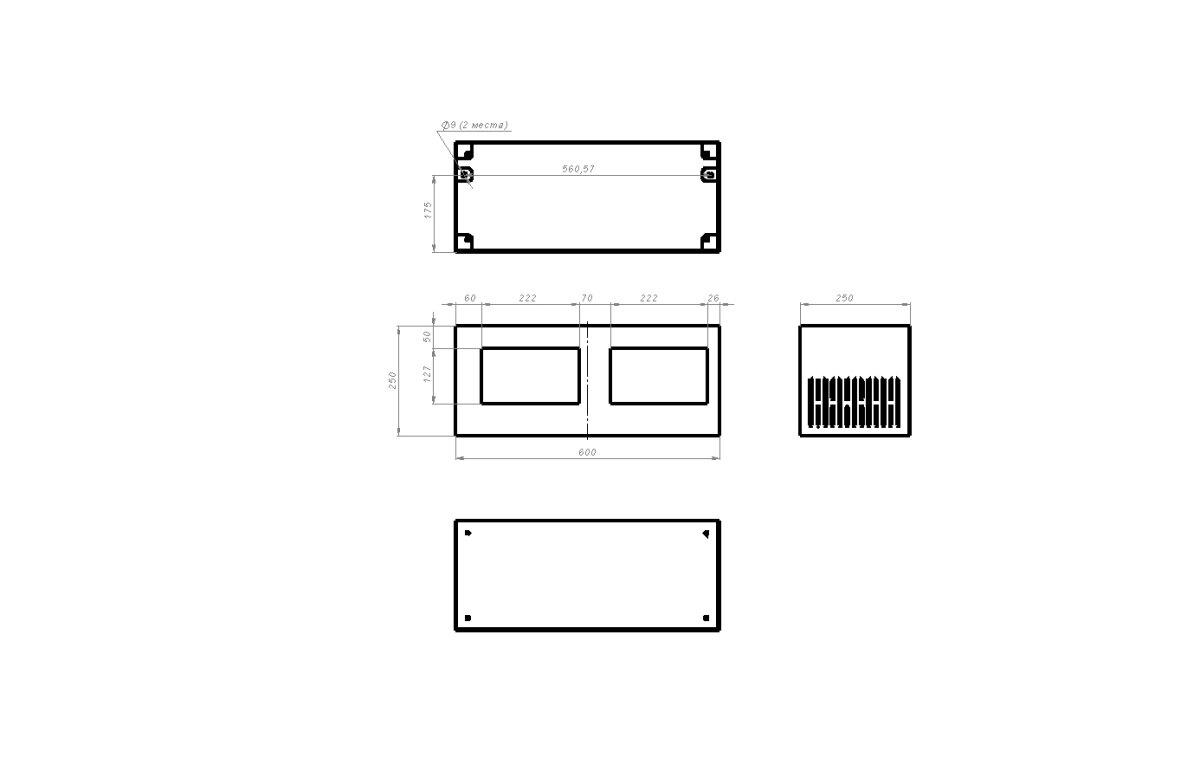

Всему голова - проект. Проект делается в САПРе. Ну потому, что так правильно и таким образом конструктор сам себя проверяет на схождение всех железочек и дырочек. Ну и как бы немного формализует присланное заказчиком вот это:

В более-менее приличное вот это:

Разумеется, даже самому суровому технарю, оскорбляющемуся словом "визуальная составляющая" приятно видеть рендеры будущего изделия:

Ну, а дальше, собственно, изготовление. Резка, сварка, болгарка, сатинирование. Процесс сварки схематично не показан - чо там, это же каждый может. Но сходится всё это добро вполне пристойно...

Сатинирование вручную. Не то, чтобы оно было необходимо... но если уж взялся делать изделие повышенной пиздатости - делай его именно повышенной, а не обычной. :)

Далее фасад корпуса маркируется методом прямой печати. Получается дико красиво и фирменно.

Если с чёрным цветом и линиями проблем нет, то на запечатывании цветом плашек хочу остановиться подробнее. Не знаю как вы, а я не вижу к чему придраться. Цвета яркие, границы чёткие, геометрия как надо.

Ну и сами понимаете, когда готовое изделие уже набито потрошками и всей ерундой, выясняется, что... ооооой! А вот мы же забыли ещё один прибор внедрить-то!!! Штош. Стоя постоит. :)

Но и это ещё не всё... Кажется, остаток стенда тоже надо будет как-то дорабатывать. А то когда у него пустые глазницы - это пугает и сотрудников лабы и ваще не круто. А мы же бьёмся не только за бабло, но и за красоту.

Ну вотщемта, как-то так. Более подробно о философии металлообработки в контексте выполнения данного изделия в видосе. Единственное, извинения прошу сразу. У меня в процессе камера сдохла, поэтому там повествование обрывается немного... но в целом - всё понятно.

Обед из каминг, юзернейм. Прошу ознакомиться с лонгридом на тему сварки. Я понимаю, что сварщиков тут чуть меньше чем трансгендерных негров-альбиносов, но если появилось желание всем-всем-всем рассказать про сварку кривулек, то не надо себя сдерживать, я щщитаю. В конце-концов, кому не интересно, тот пройдёт мимо. И не узнает, что сварщик в современном мире это не тот красноносый, неопределённого возраста, кекс из ЖЭКа, который таскает бидон с карбидом (ацетиленовый генератор) и готов присрать калитку за бутылку, а вовсе даже дорогое и увлекательное мероприятие, позволяющее получать запланированный результат.

Окей, короче, результат вот такой надо получить:

(это опора информационного стенда в один подмосковный городишко)

Давайте прям с самого начала. Пошагово и в 100500 картинок.

Кривулька начинается с построения модели. Это нужно для вывода DXF-файлов, по которым впоследствии составляются g-code, которые управляют раскроечным лазером. Ну и заодно, с модели можно вывести рендер.Чтобы заказчик видел, что будет на выходе. Сразу пояснение - слесаришка, как перевозчик в кинофильме "Перевозчик". Не задаёт вопросов. Есть утверждённый дизайн - окай. Надо сделать, шоб было как на дизайне. А то что дизайнер не очень понимает, что оно получится не жёсткое и всё такое - штош.

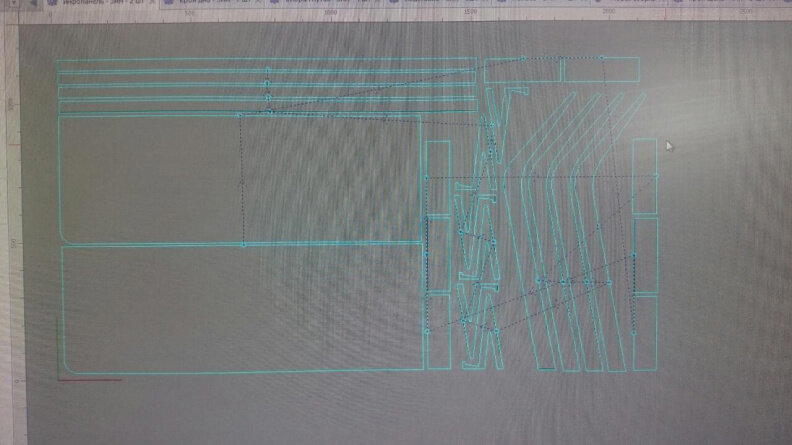

DXF, который засылается на лазер, естественно, гораздо менее красивенький.

DXFы загружаются в нестинговый софт, который раскладывает все экземпляры всех деталей по листу (листам) металла оптимальным способом. При этом можно задавать дистанцию между соседними деталями, врезку снаружи или внутри контура и, например, блокировать возможность поворота детали. В целом, результат нестинга выглядит так:

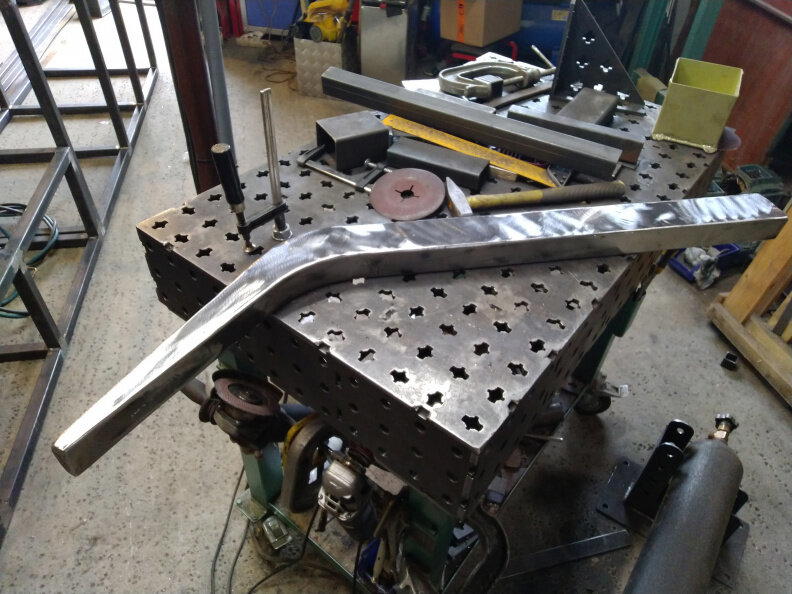

После резки, которая схематично не показана в данном посте, пора переходить непосредственно к сварке. Далее не единственно верное учение, а описание МОЕГО процесса. Я делаю так. Кто-то может быть делает иначе. Большинство, например, ваще не делает никак. :)

Я начинаю со сварки одной из боковин и внешней пластины. Потому, что огибать наружние углы и дуги проще чем внутренние.

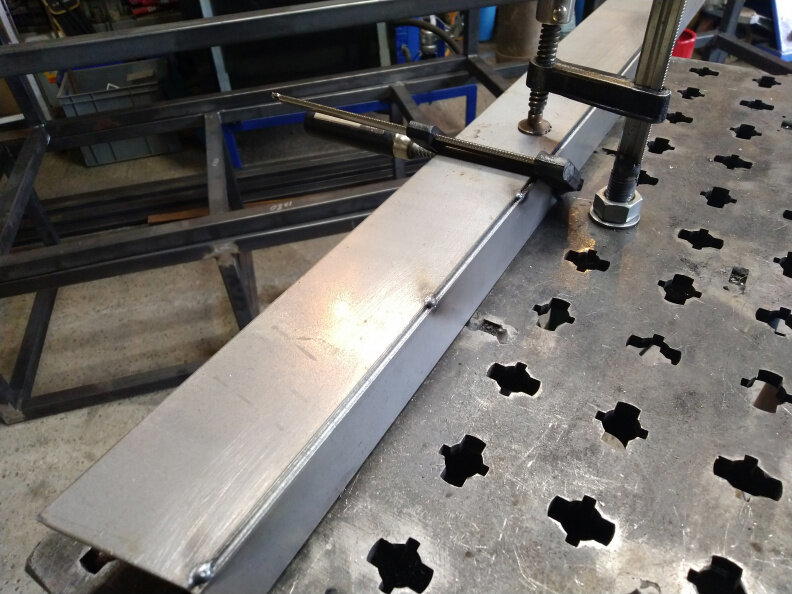

Фиксирую боковину ну столе, используя в качестве подкладки кусок профильной трубы 40х40. В данном случае повезло и коряга, которую нужно получить имеет размер ~40х60. И к этому же куску трубы прижимаю полосу металла, пока ещё прямую. И фиксирую в паре точек на прихватки:

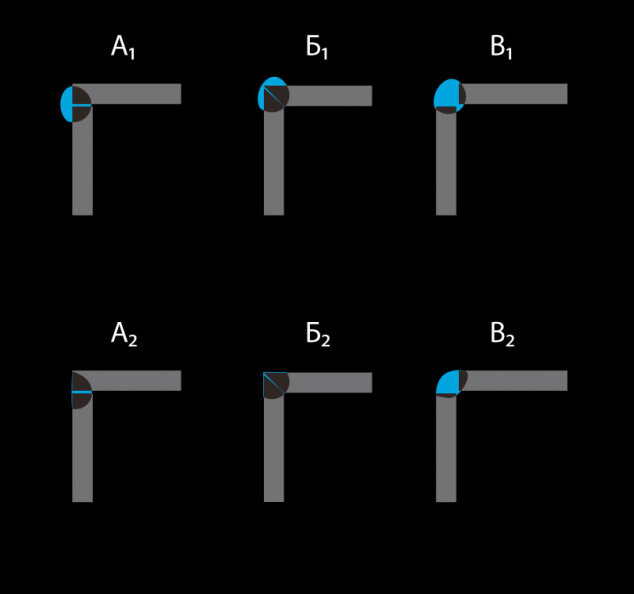

Позиционирую боковину и полосу относительно друг друга по варианту В.

На данной пикче я старался как мог, шоб с помощью кривых Безье убедить вас в единственно верном варианте Вэ.

Поясняю. В принципе, угловой шов можно навалить дохрена разными способами, все они описаны в ГОСТ 5264-80. Но! ГОСТец писан для суровых сварщиков-монтажников, которые не сса погодных условий ловко дают провар между швеллеров 27У. А у меня тут задача "шоб потом покрасить и красииииво!" Поэтому я позиционирую по варианту В. В этом случае я экономлю кучу времени на разделке металла (как в вар.Б, видите скосы?), даю провар более годный, чем в варианте А (это ваще фубля какая-то), а самое главное, в нижнем ряду картинок я показал чо будет после того, как шов будет спилен болгаркой в эстетических целях. Останутся только воспоминания. А в варианте В - жырнейший катет сварного шва можно шлифовать до пенсии и всё равно держать будет!

Двигаюсь, накидывая точки с промежутком порядка 80мм. с прямого участка к изогнутому. На изогнутом тоже всё просто - согнул, точку ляпнул. Согнул, ляпнул. Металл - троечка, гнётся легко. Каждая точка является своего рода шарниром, за которым и происходит изгиб.

Таким же образом закрепляю вторую боковинку и вкладываю внутрь проставку. Эта проставка нужна для того, чтобы на неё опереть внутреннюю полосу металла, пока она не зафиксирована хотя бы в трёх точках (шоб не сбежала).

Предварительно согнутую полосу кладу на проставку и начерно подгоняю к боковинкам. Прихватывать начинаю максимально далеко от проставки - иначе её потом хрен достанешь изнутри.

Накидав точек, можно открывать "капот" и вытряхивать проставыш. Дальше уже чисто руками или струбцинами. Это всё благодаря тому, что железяка предварительно была согнута и стремится отогнуться вверх. А мы её давим вниз.

Отфигачиваю лишнее (полосу, разумеется, надо брать с запасом)

И меняю маску. Слева - маска для коротких проектов... ну типа прихватки поставить или по-бырику что-то сварить. А когда речь идёт о том, чтобы варить прямо часами - использую маску с воздухофильтром. ФВУ (Фильтровентиляционное устройство) агрегатировано с аккумулятором и размещается на задней жопе сварщика с помощью ремня. От ФВУ идёт гофрошланг в маску. У маски, в отличии от обычной, есть тканевое оголовье, которое не даёт возможности смраду и чаду забираться внутрь. Также этому препятствует и небольшое избыточное давление, создаваемое ФВУ. Также для ФВУ промышленность освоила выпуск противогазовых картриджей. Но я юзаю обычный ХЕПА-фильтр и мне веригуд. Маски такого плана позволяют избежать чёрных соплей после смены и несколько продлить недолгий век сварщика. Кстати, вы в курсе, шо у сварных выход на пенсию в 55 лет? Если стаж именно по РДС (ручная дуговая) не менее 12,5 лет? Чо, военные, съели, а?

Ну а поскольку надежды на то, что пенсию таки дадут - не особо серьёзные, то трудиться придётся до смерти или до обретения пары лямов зелени. Поэтому лучше на масочке не экономить. Кроме того, она офигенно помогает в жару. Не, ну у нас-то кондиционер в мастерской. А кто на улице варит - тому это может быть актуально.

Короче, выглядят они так:

Далее, наруливаю на аппарате нужный ток и напругу:

И, собсна, даю провар:

Для того, чтобы шов получался ровный, во-первых, я использую максимальное количество опор... т.е. если можно варить сидя - вари сидя. Используй обе руки, чтобы держать горелку, обопрись локтями на стол. В данном случае, варил стоя, а для левой руки сделал рельсу. Просто кусок профтрубы не ржавой, чтобы перчатка скользила. И делаешь вот такую распальцовку:

Т.е. между пальцами получается "седло", которое едет по рельсе, а шейка горелки лежит между указательным и больщим пальцем. Ну на фотке нихера не понятно, но вот как-то так:

Ах, да. Левую руку лучше одеть в спилковую крагу, а то горячо очень. Ну или замотать теплоизолирующей тряпочкой. А правой - пофигу, можно в обычных хэбэ. Ну и да, несмотря на то, что работать тепло или жарко - варить (ну долго если!) без куртки - признак дурачины. Пушо к вечеру точно кода покраснеет и начнёт облезать. Ну и с точки зрения рака кожи тоже нуевонахуй.

Окей. Получилась оттакая копчёная хреновина.

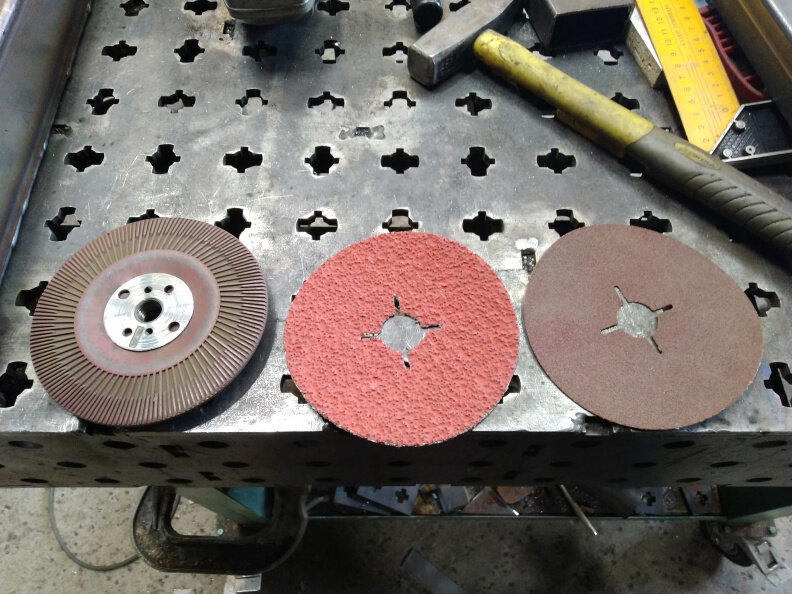

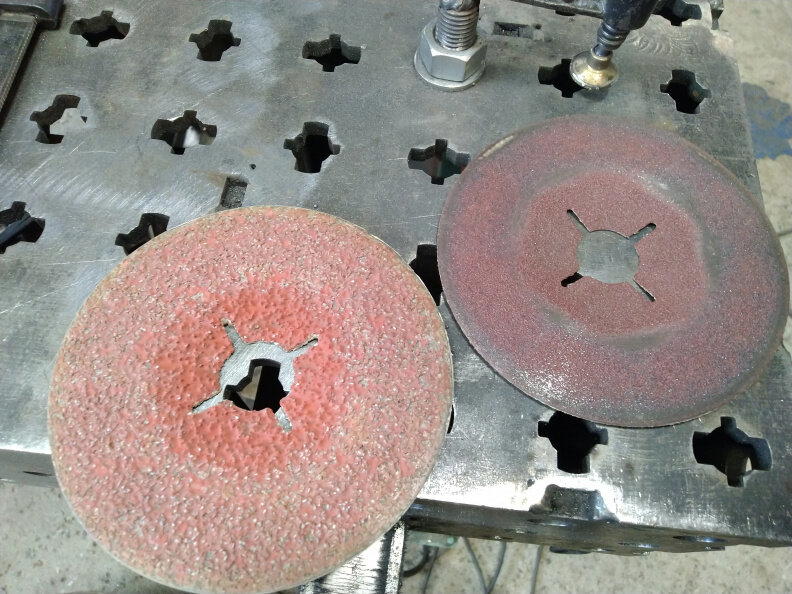

Переходим (не снимая маски с бризером!) к зачистке. Для этого я юзаю т.н. фибровые круги. В отличии от лепестковых они не говно. Для этого нужна непосредственно тарелка (слева) и круг. На пикче показаны круги VSM и 3М. Грубый (20 грит) и более мелкий - 80 грит.

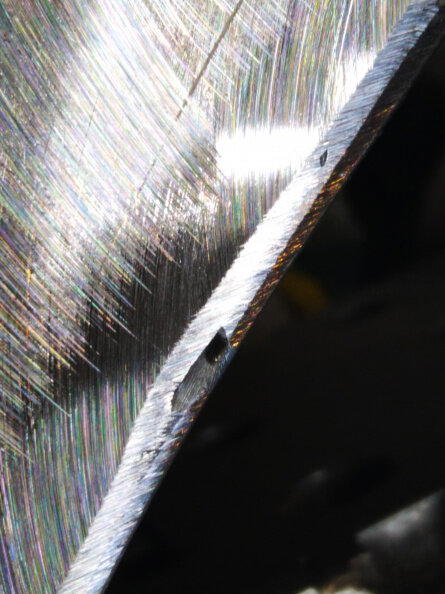

Шоб было понятно, если кто не в курсе. Абразивным веществом большинства дисков является оксид алюминия или типа того (я не химик). Он представляет собой грубо говоря пирамидки разного размера, наклеенные на основу. Чем мельче пирамидки - тем больше их влезает на единицу площади. Grit - это как раз показатель количества абразивных элементов. Чем он больше - тем "тоньше" абразив. Тем меньшие риски он оставляет. Тут надо понимать цель шлифования и исходя из этого подбирать зерно (ну этот вот грит). Если вам потом надо красить валиком в три слоя - охуенно! Берём 20 грит, дикий съём, только успевай подметать. Но риска будет больше похожа на канавы. Мне - под дальнейшую порошковую окраску. Там полированная поверхность не нужна, но и борозды от двадцатых кругов проявятся сквозь один слой порошка без текстуры (гладкого). Поэтому я выбрал 80 грит. И снимает быстро и риска будет заполнена слоем полимера. Образец риски ниже:

На этой пикче есть ещё один нюанс. Раковину видите? Её никакой порошок не завалит. Поэтому есть три варианта:

1. заварить. Быстро, просто и я именно его и рекомендую.

2. запаять. Дорого, долго и глупо. Но можно.

3. заюзать специальную шпатлёвку под порошковую окраску. Дорого, долго... и я бы юзал её там, куда сложно залезть со шлифованием. Например стык плоскостей под 30 градусов. Т.е. горелка туда заходит, а болгарка уже нет. А шпатлёвкой прям пальцем намазюкал и нормахен.

Да, кстати. Несмотря на то, что фибердиски гораздо дороже обычных лепестковых с рынка, ходят они тоже дольше. Но не настолько, насколько дороже. НО! Это если ты на даче забор варишь - тебе пофиг сколько ты будешь вошкаться, главное - подешевле. А если ты впахиваешь за деньги, то, на мой взгляд, лучше разориться на нормальную расходку, которая даёт производительность, чем дрочиь железку целый день (за оговоренную сумму) дешёвыми дисками. При этом в моём варианте ты можешь быстро закончить один заказ и приступить к следующему, т.е. заработать две денежки в единицу времени, пока эти дураки из Виллабаджо всё ещё кипятят. Короче, дорогие диски тоже снашиваются и их тоже надо менять. На одну корягу у меня ушло примерно два диска по 130 рублей.

Вощем, промежуточный результат примерно такой:

И теперь осталось пропылесосить пол и снять уже наконец маску. :)

Как бы разница между полом здорового человека и курильщика - видна:

Тащемта я бы ещё рекомендовал подгадывать такие обильные сварочно-зачистные работы либо под обед, либо под ужин окончание рабочего дня. Пушо дышать в мастерской потом тупо нечем. Надо дать время, чтобы пыль осела и немного проветрилось.

Ну тип того, вощемта... Да пребудет с вами сила Славянова и Бенардоса. Слава всем нам. И помните древнюю поговорку. На латыни она звучит так: Pizhzhe varish' - men'she skoorit'. Что в переводе на русский означает: кто хорошо варит, тот потом не устаёт зачищать.