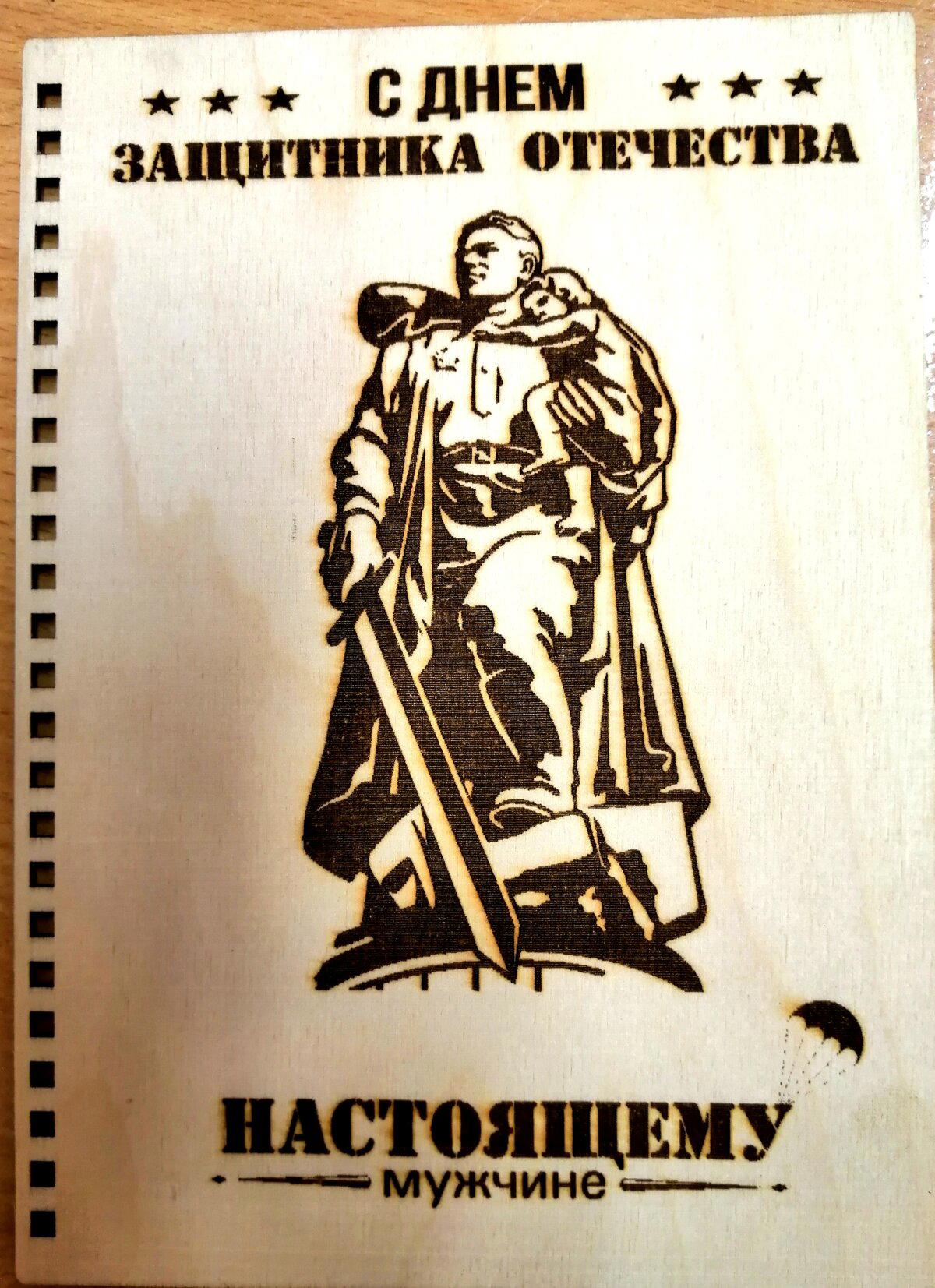

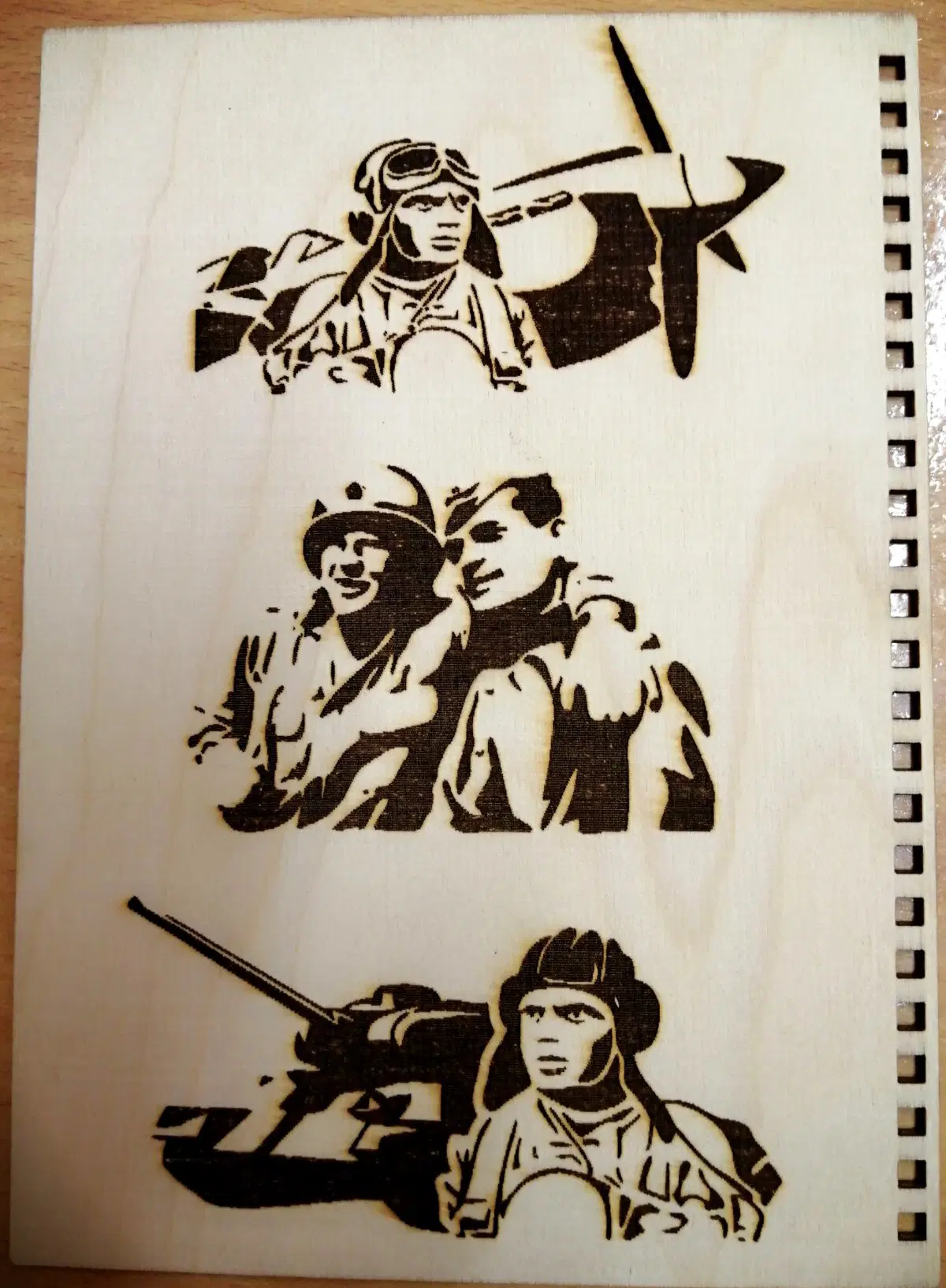

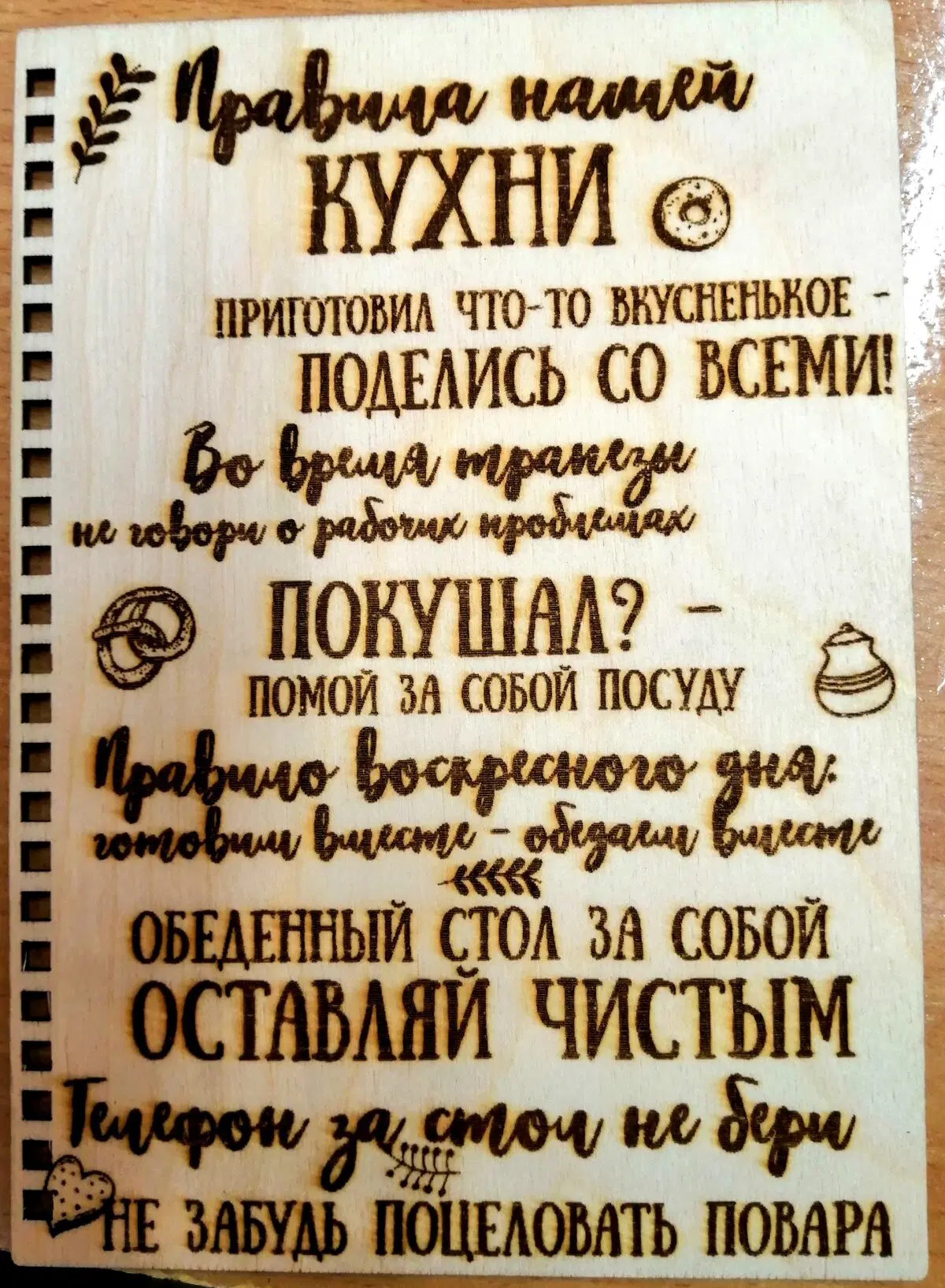

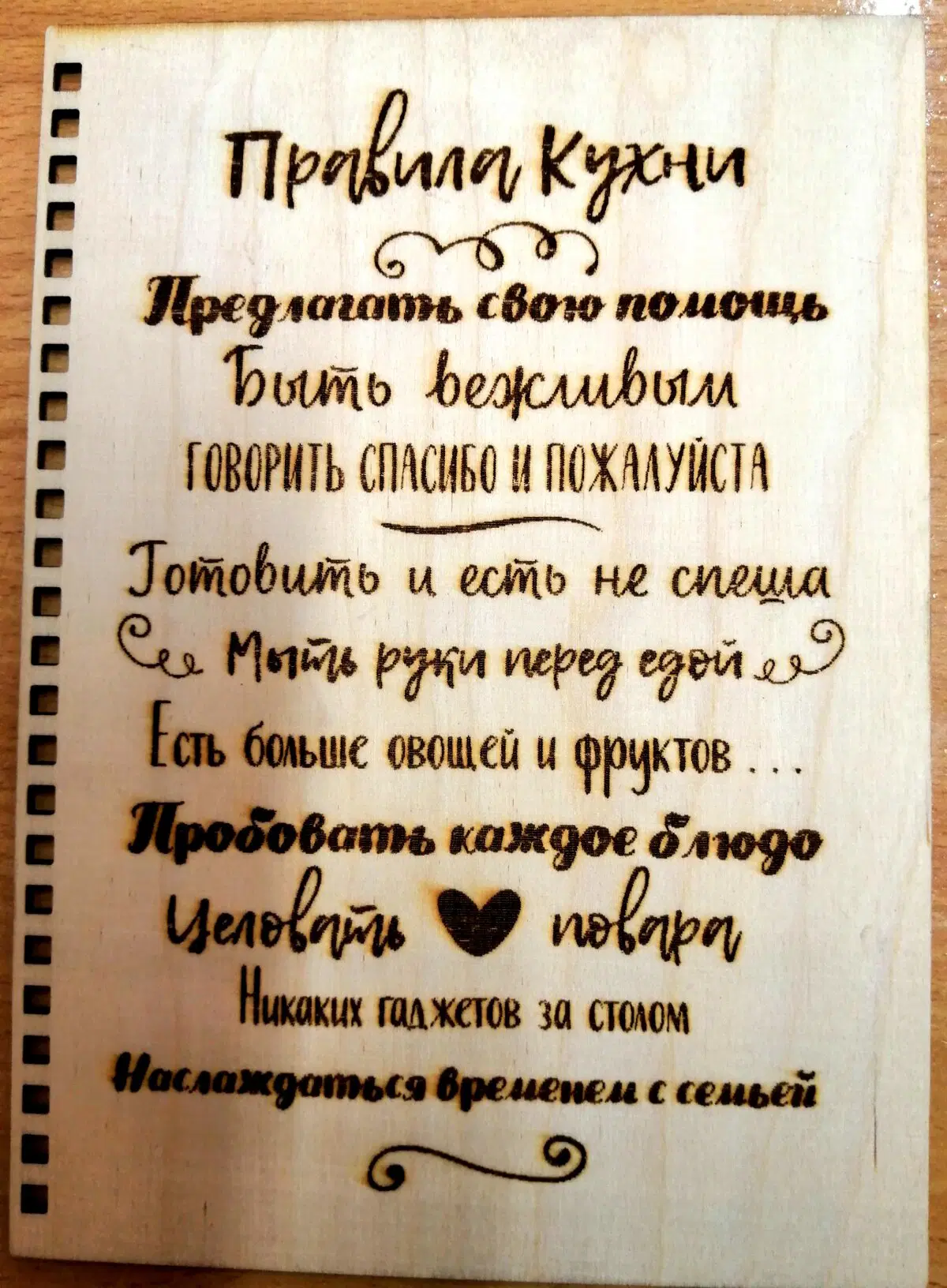

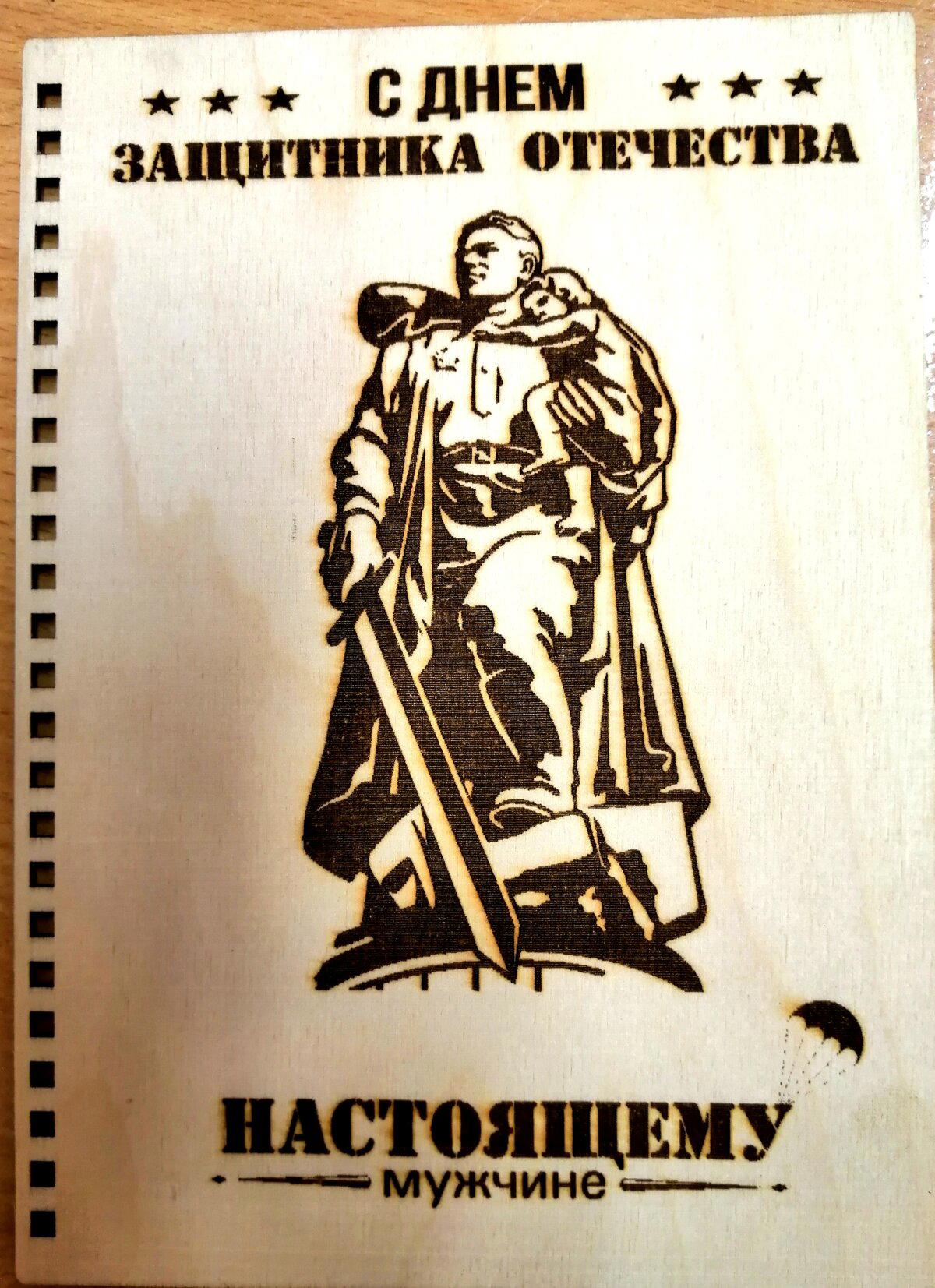

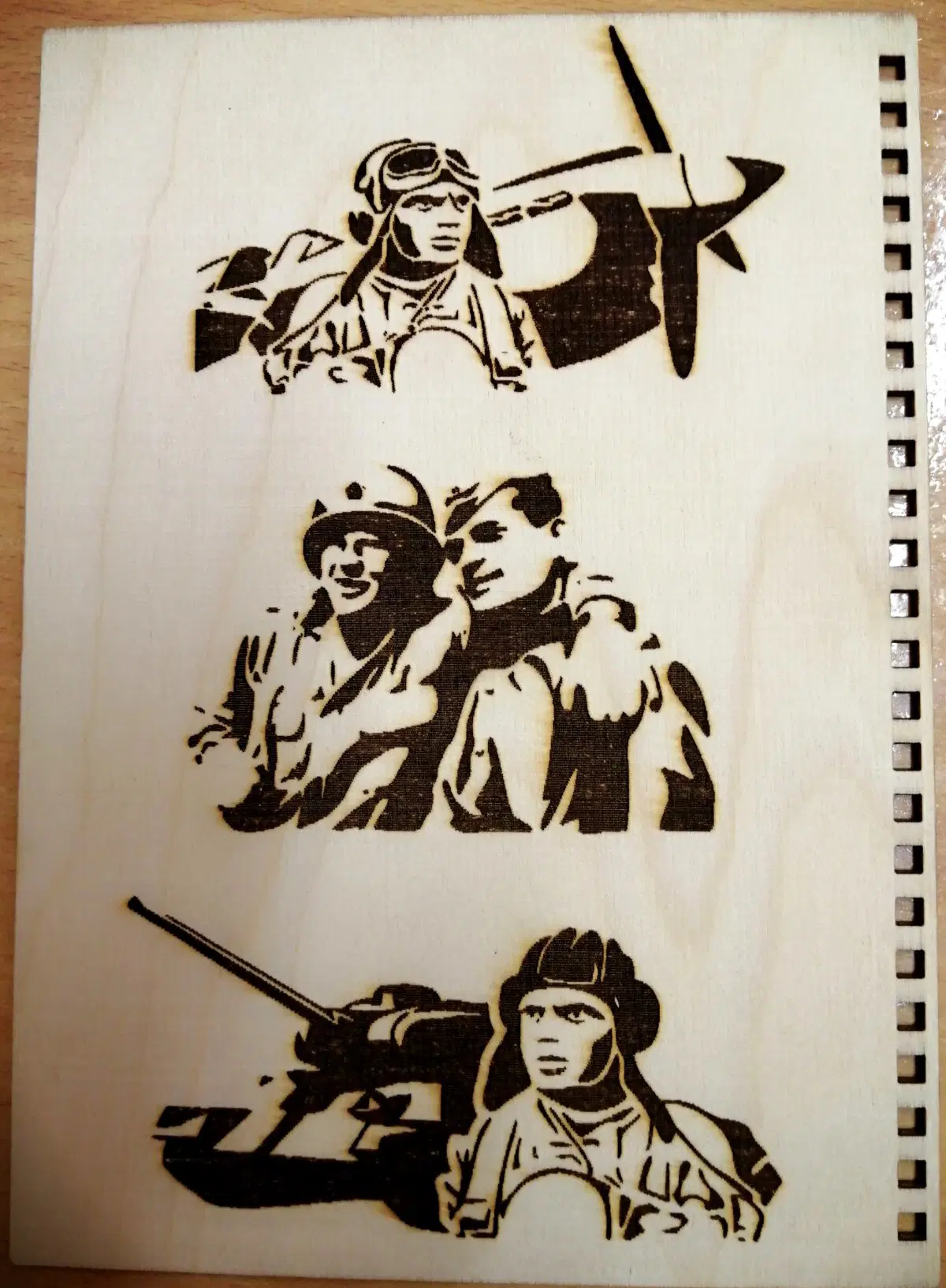

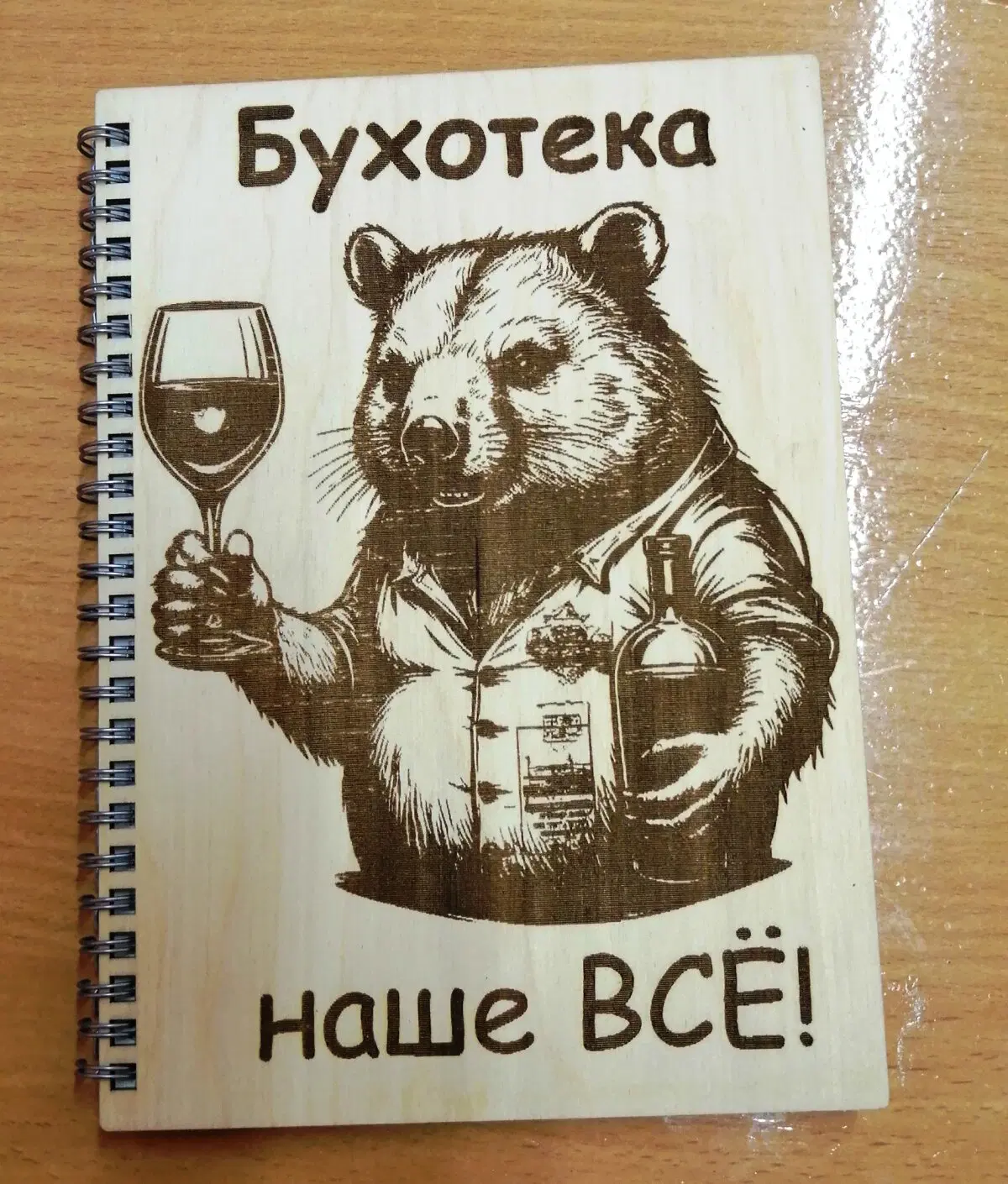

Старые проекты. Нашел в завалах)))

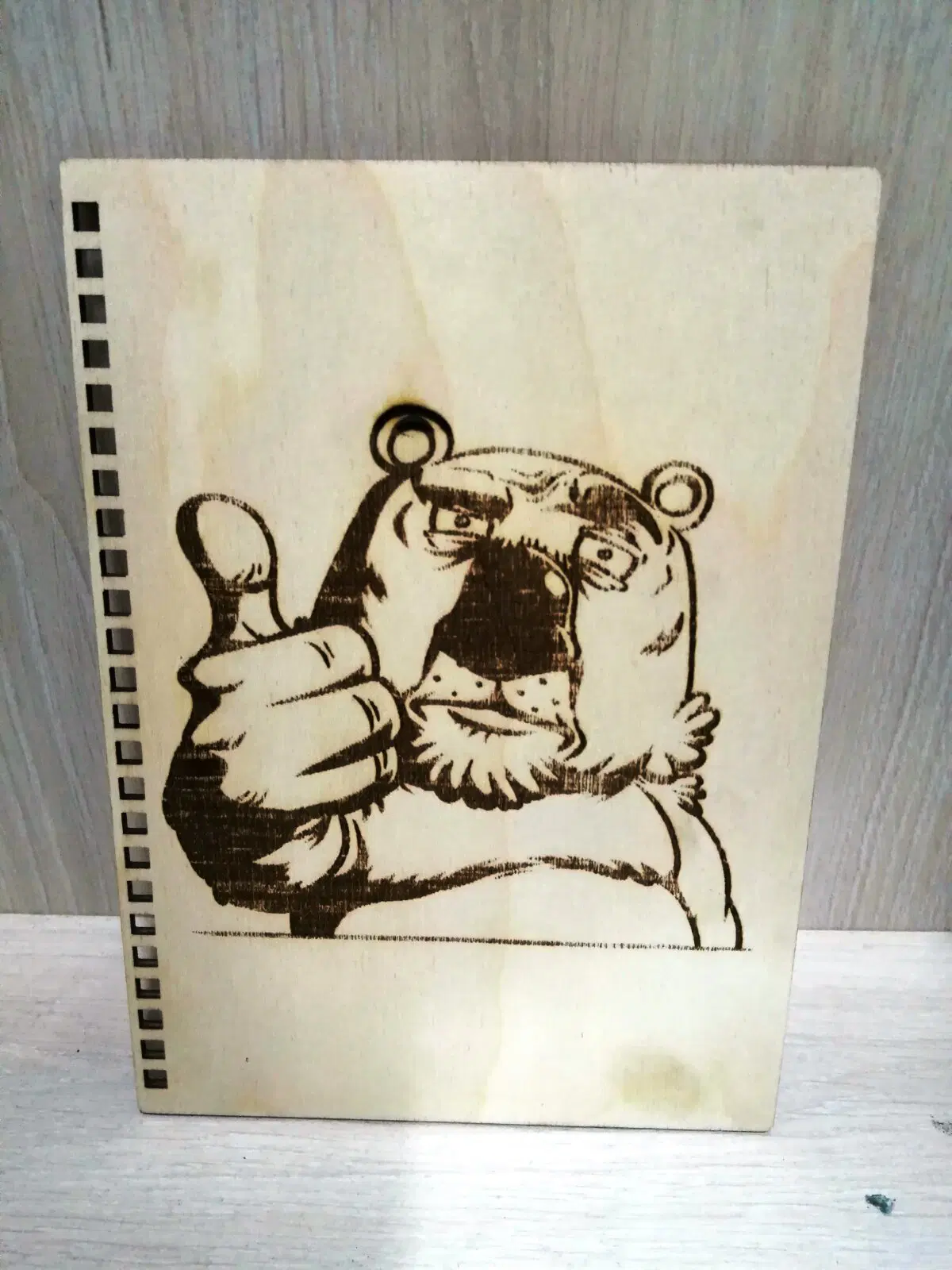

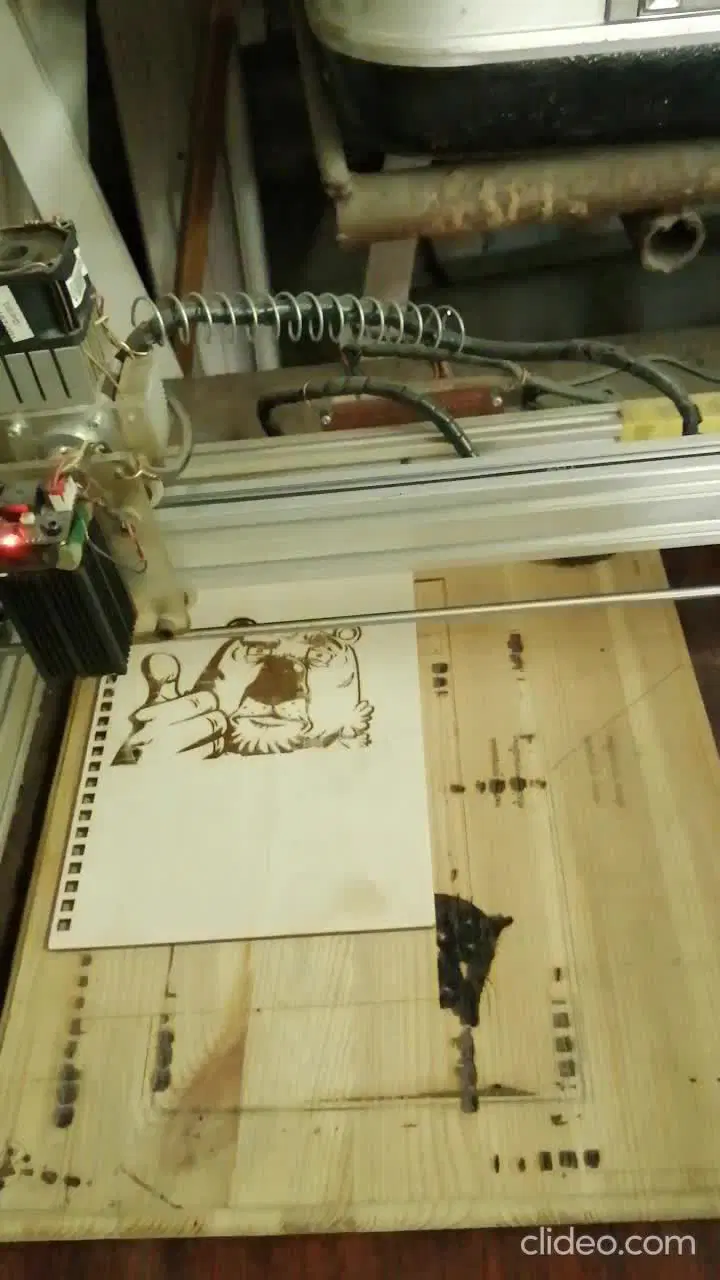

Все на березовой фанере, текстура дерева присутствует. на фото отчего-то не так хорошо видно, как в реале.

Все на березовой фанере, текстура дерева присутствует. на фото отчего-то не так хорошо видно, как в реале.

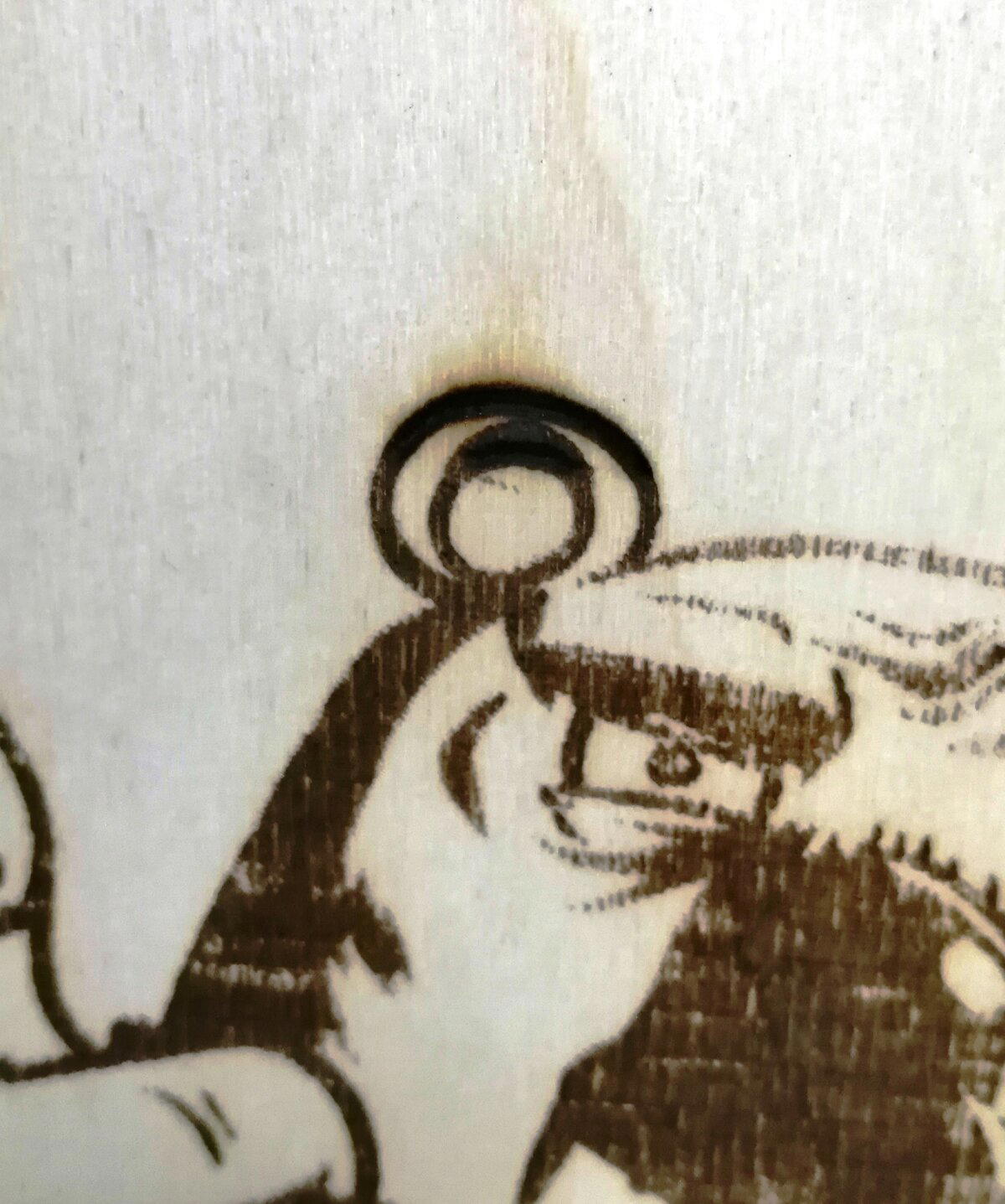

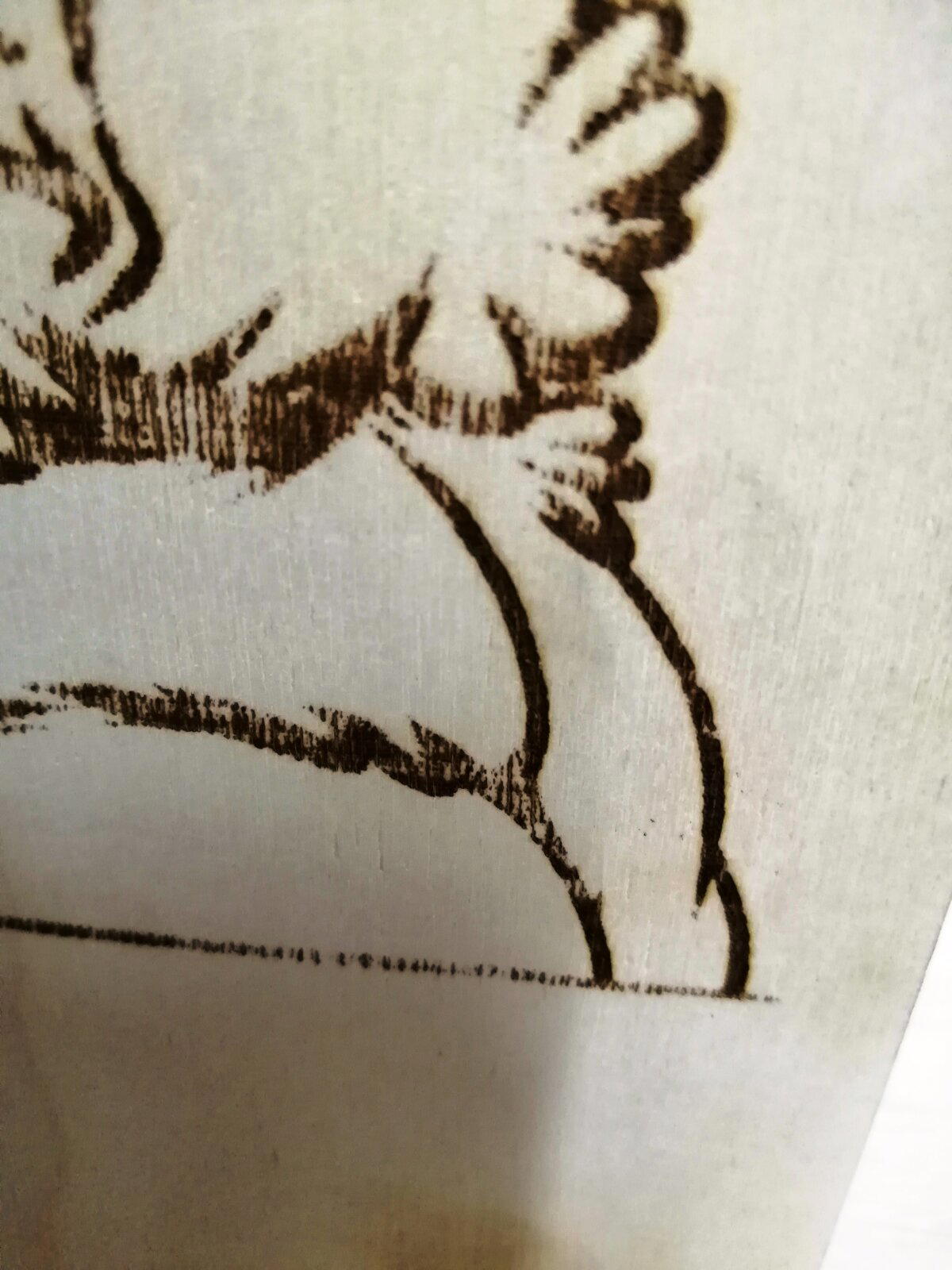

Правильно выставленный лазер. Разбиение на линии только при большом приближении- и то потому, что на станке выставлено схематическое прожигание. При высокоточном линий нет- но и время от 10 часов на рисунок. делаю только при прожигании буковых досок- т.е. то, что на века. а не побаловаться.

Прожиг даже мелких элементов-внятный, заглубленный. перепад легко ощущается кончиком ногтя.

Рисунок четкий, яркий. В общем- за вчерашний косяк рассчитался)))

Учел ошибки вчерашние. Поправил прицел. Результат налицо. Гравер реально гравирует, а не чуть прижигает.

Рисунок четкий, яркий. Это именно гравировка- темные места прожжены примерно на 0,5 мм, рельеф ощущается внятно подушечкой пальца. Доработка.

Пружина и листы из обычной тетради 48 листов. 48, естественно, не влезли. Ибо фанера имеет толщину. Но не в листах и дело, чисто номинально на чем писать есть))) Готовый проект.

GGDR гони адрес, буду отсылать)))

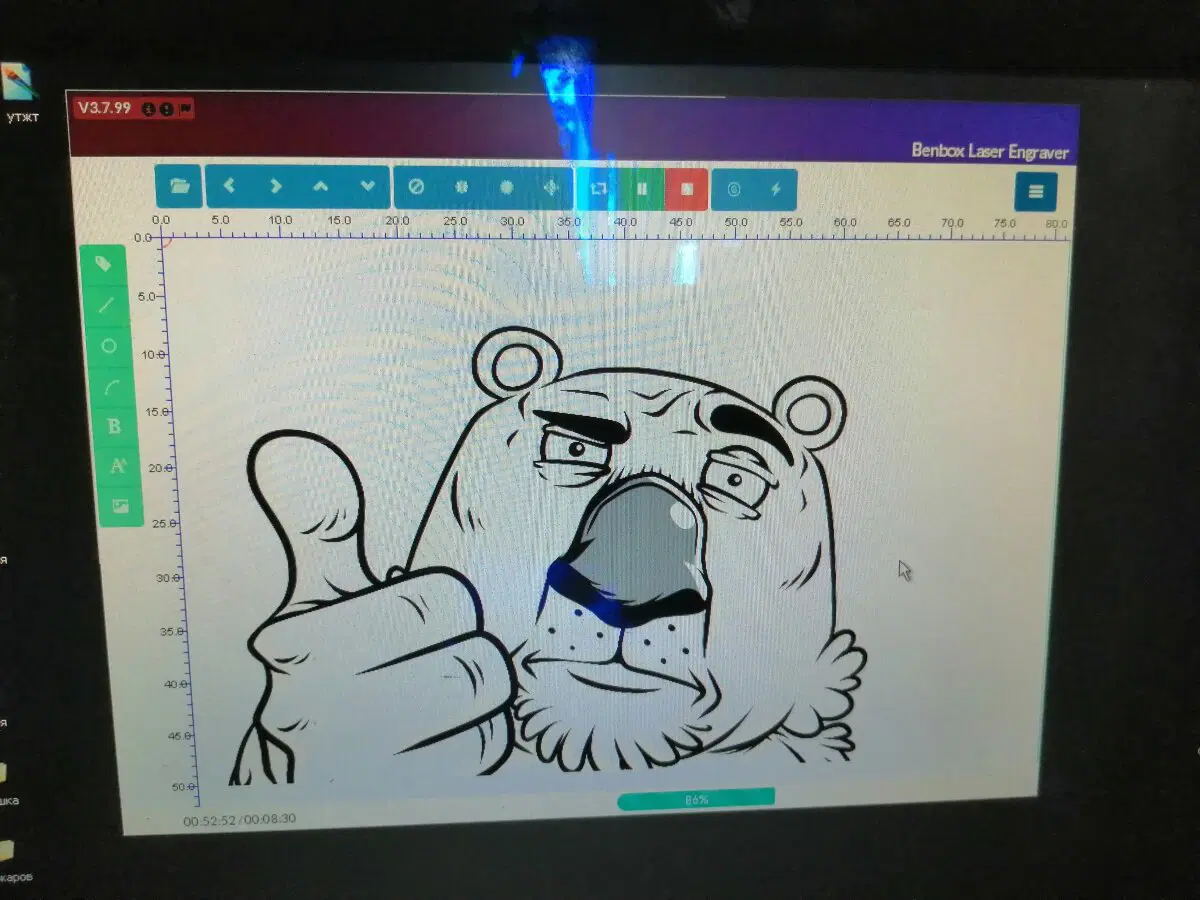

Выпросил я рисунки. Перевел в ЧБ. И пустился прожигать))) Конечно, поторопился.

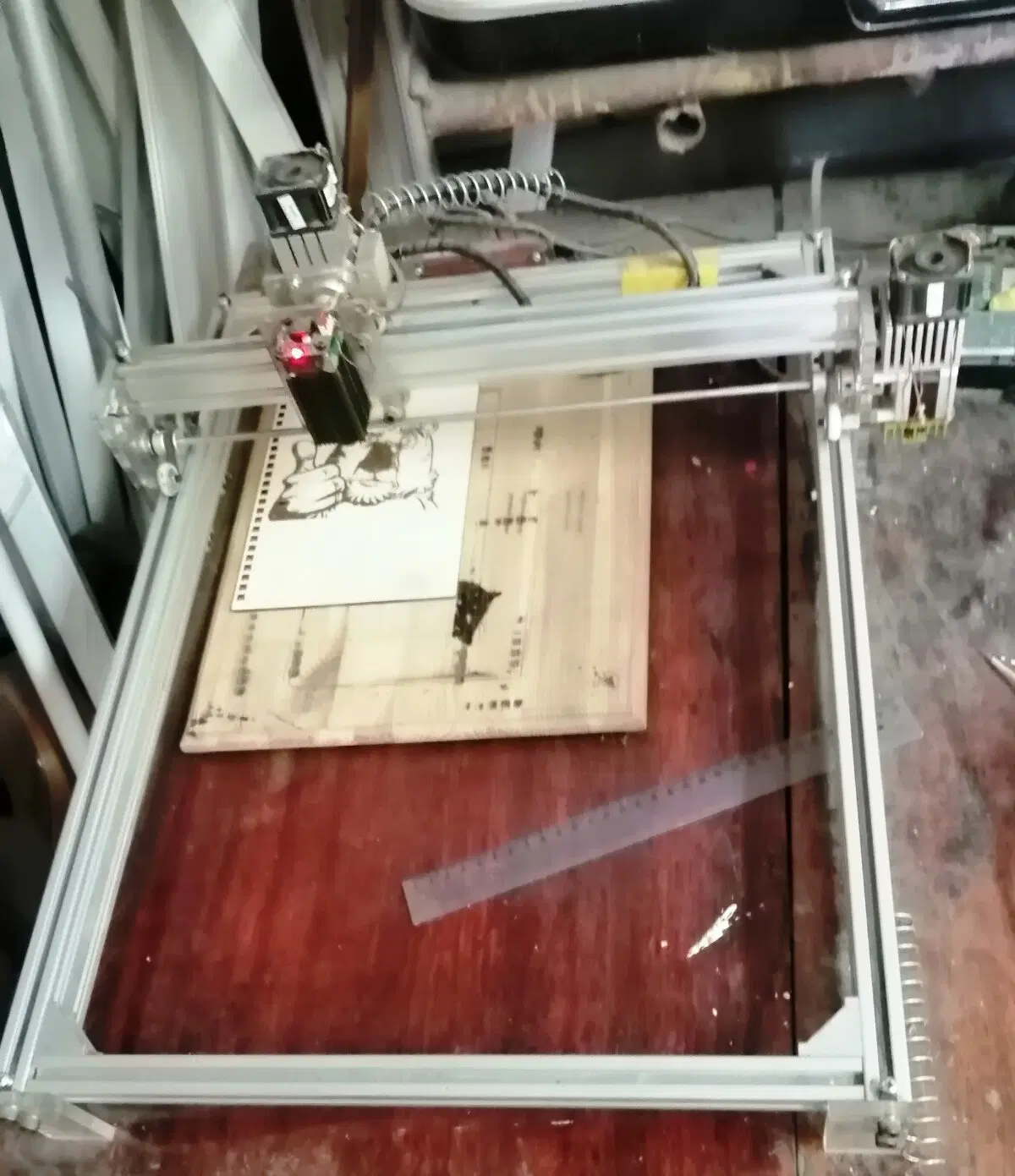

Давно не занимался станком. В результате- не выставил фокусировку лазера, скорость оставил "как есть". Собственно, чего еще было ждать от картинки за 40 минут?

Ухо прожег капитально- ибо стартовал раза аж с третьего)))

Прожиг невнятный- результат слишком большой скорости и несфокусированного лазера. Поправим)))

Заготовки еще есть, сегодня просто между делом стартанул. Завтра время будет- подойдем к делу посерьезнее)))

Программа- примитивный бенбокс- а мне больше и не надо)))

Станок простенький, хоббийный - но работает)))

Алоха, например, геноссен. Как бодрость духа?

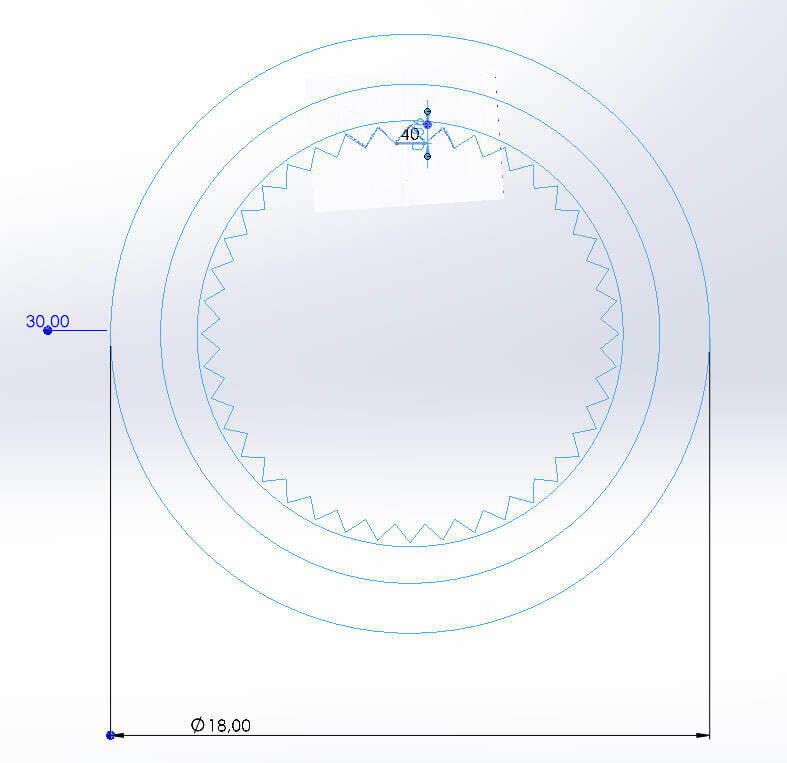

Наверняка каждый из вас прямо сейчас задаётся вопросом, а как же деды делали сложные формы на станках без ЧПУ в каких-нибудь 50-х годах. Задаётесь? Вооот. А я принёс.

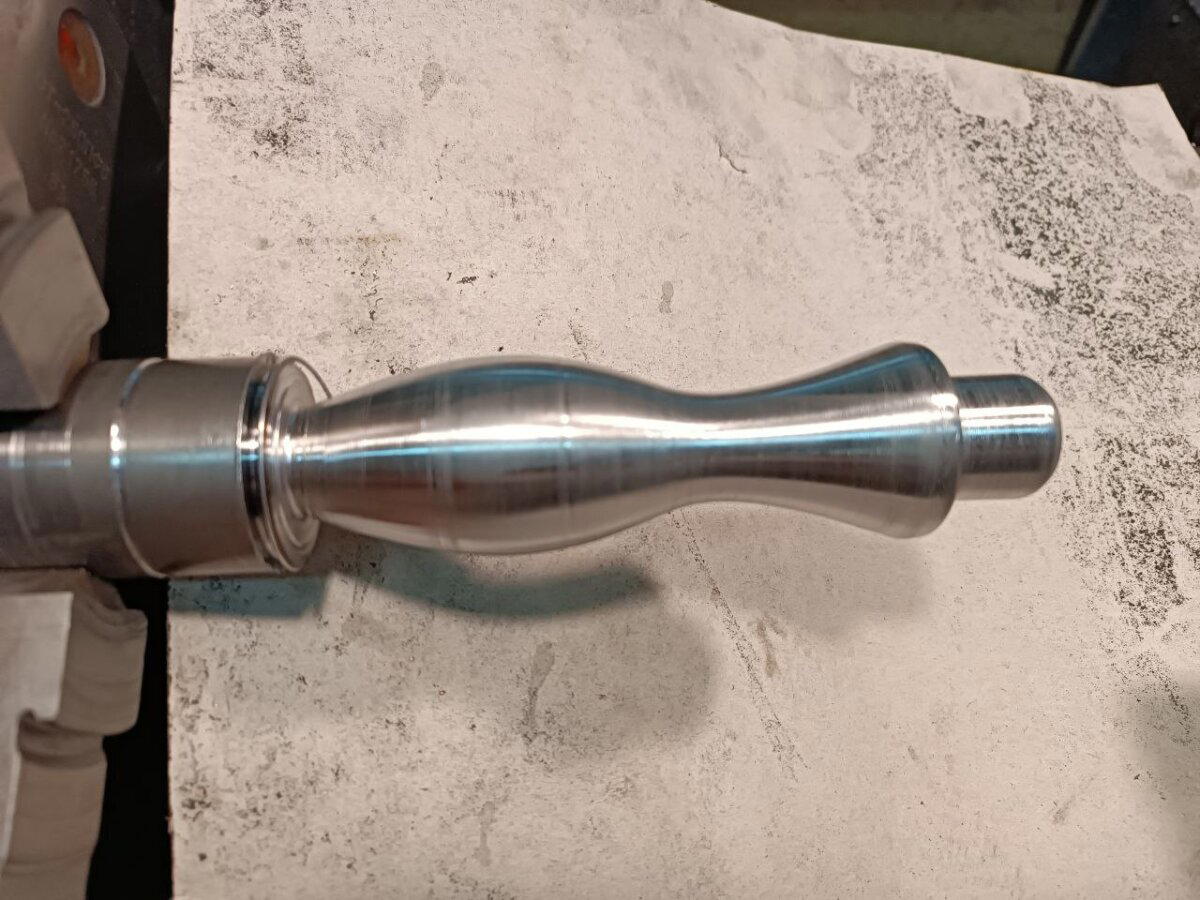

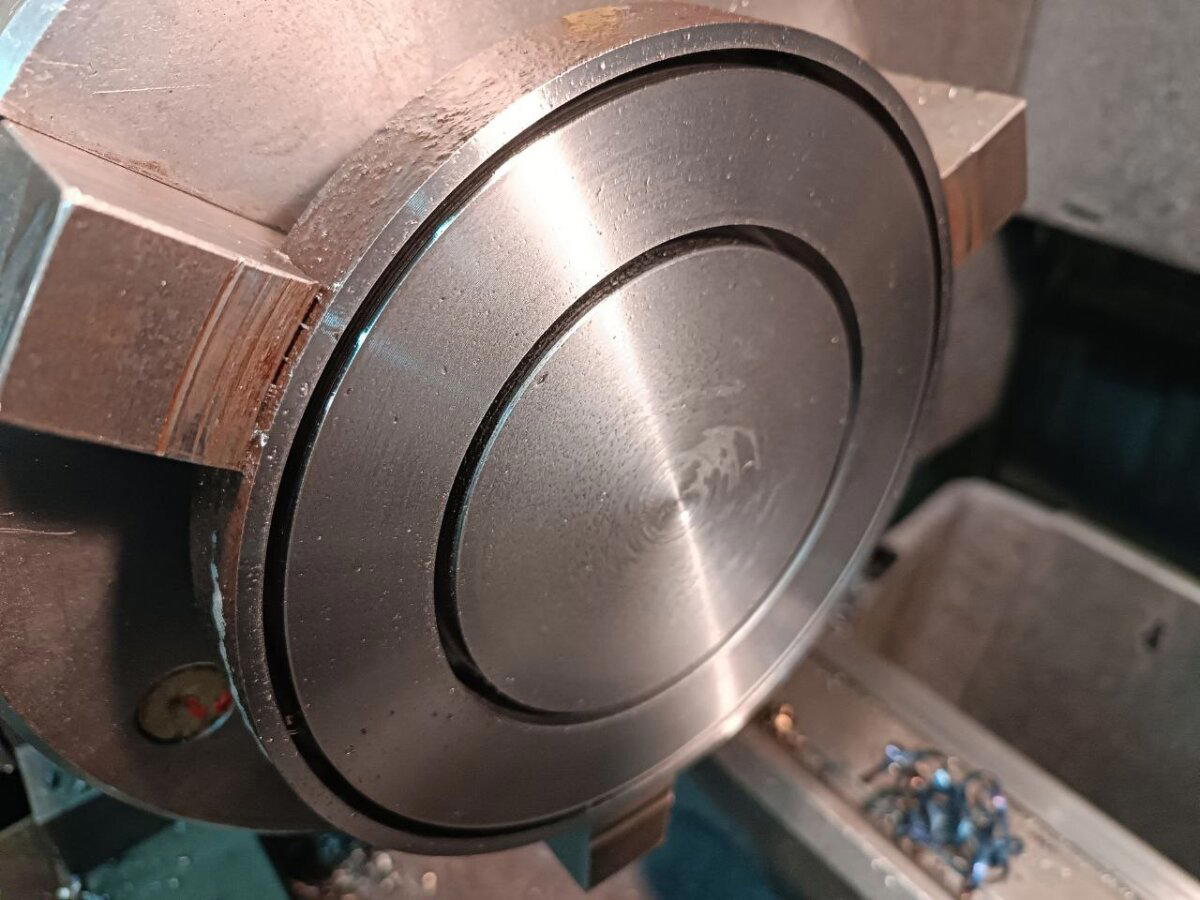

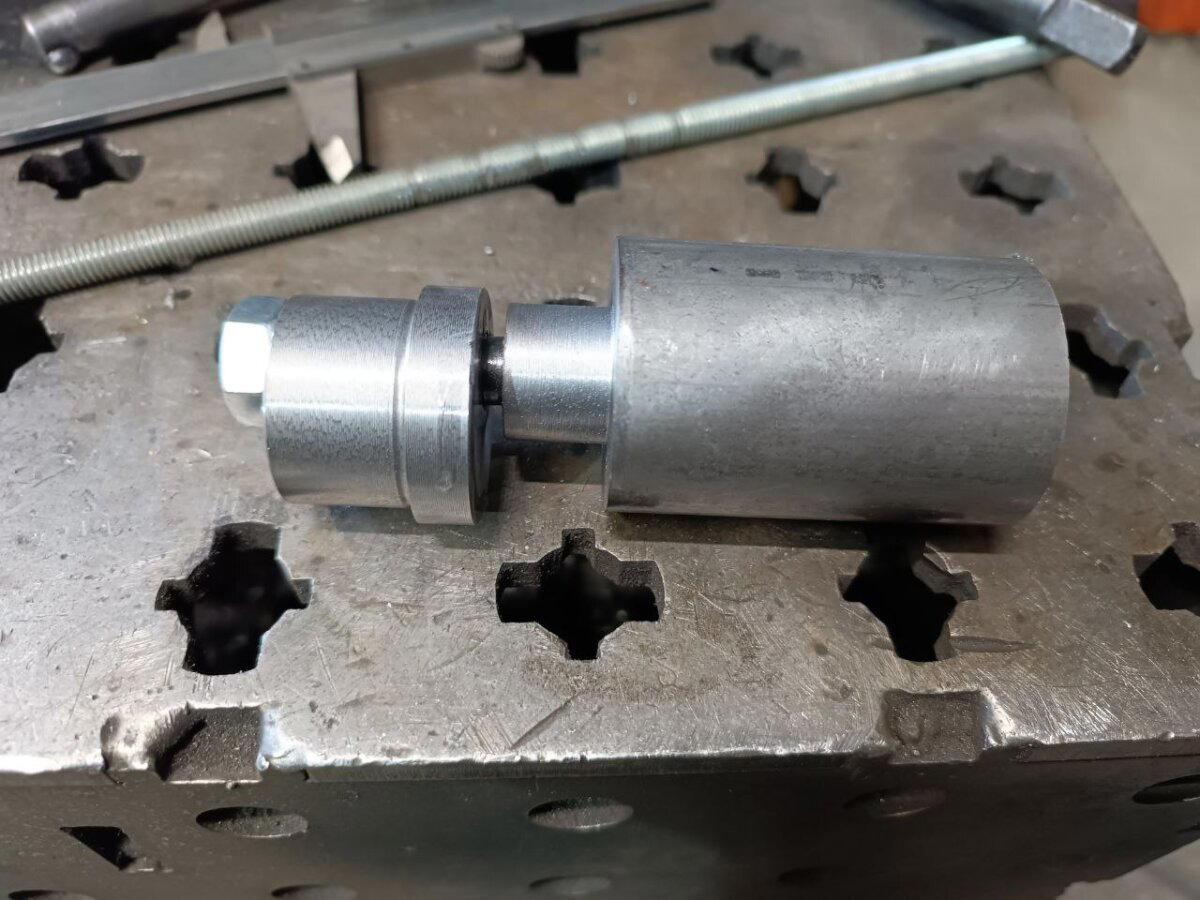

Давайте для привлечения внимания покажу вам жопную затычку рукоятку, а потом расскажу о чём там речь.

Значит тут у нас имеется тело вращения замысловатой геометрии. Замысловатой для точения на обычном универсальном токарном станке, разумеется. Потому как на универсале с ручным управлением перемещение резца достигается вращением рукояток продольной и поперечной подач. А для таких штук обе рукоятки надо крутить одновременно, причём в зависимости от точки на поверхности заготовки скорость вращения рукояток будет разная относительно друг друга. Короче, для тех, кто ничего не понял. Попробуйте рисовать два круга двумя руками причем сперва левой рукой быстрее, а правой медленнее, а потом равномерно увеличивайте скорость на медленной и уменьшайте на быстрой руке.

Разумеется, если речь идёт о единичном изделии без точных размеров, такое точится на глаз, а потом дорабатывается напильником. А если у вас таких ручек, например, 10? Или 1000? И они должны быть хотя бы похожи внешне? Напильник явно не вариант. Ну и как тогда?

А просто. Давайте помыслим. Что собой представляет это тело вращения? Это поверхность, образованная некой кривой. Т.е. траектория движения резца (в данном случае) - синусоида переменной амплитуды и частоты. Вот бы заставить резец двигаться по ней... И тут нам в помощь появляется он. Гидрокопировальный Суппорт ГСП-41.

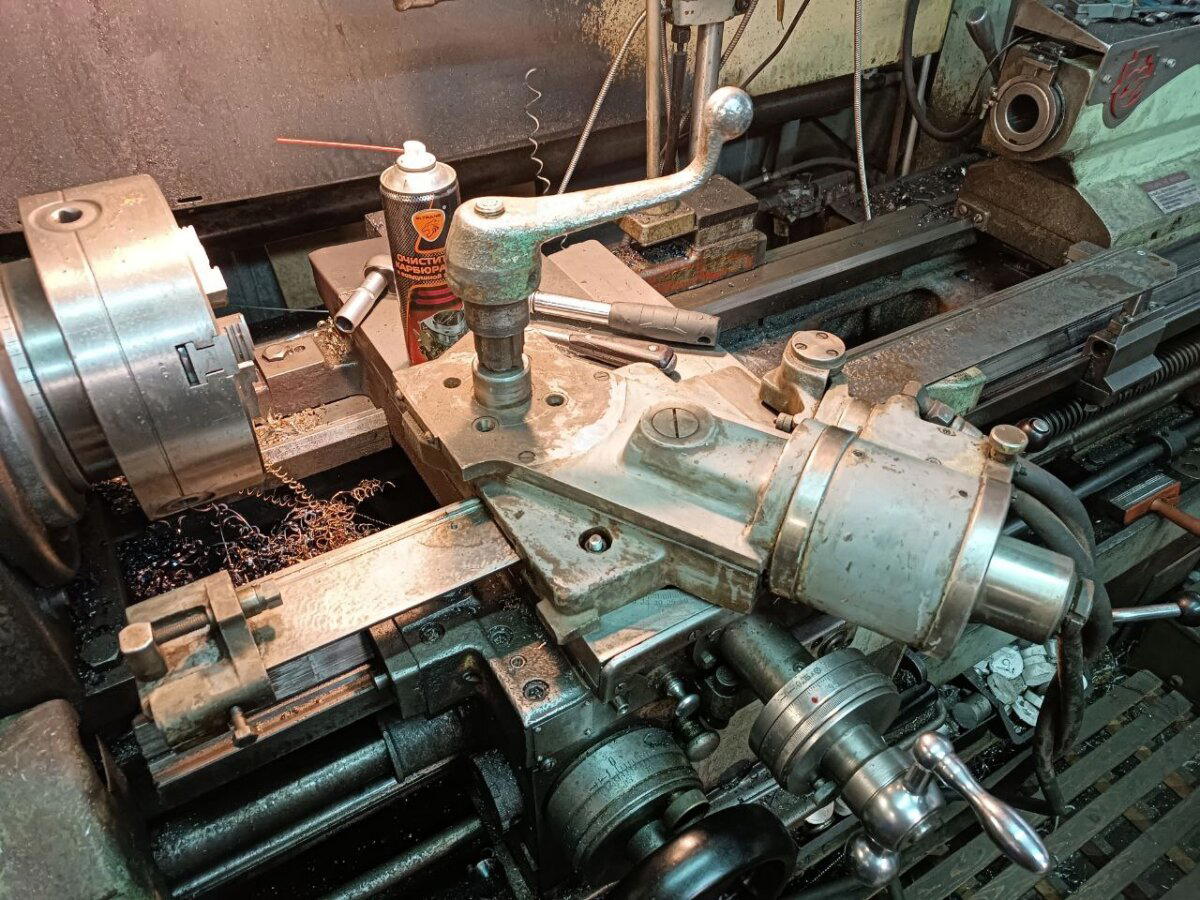

Весит немало, несмотря на то, что маслобак пустой. Причём и сама коряга тяжёлая и маслостанция...

Сохран - весьма пригожий. Балка имеет шабровку.

Если изготовить вот такую корягу (из говна и палок), то получится, что комплект гидросуппорта на 1К62, встаёт на 16К20.

Собственно, вот.

Теперь о том, как оно устроено.

Весь комплект состоит из двух единиц: маслостанция, которая стоит на полу и даёт давление, будучи воткнутой в розетку и само копировальное устройство, которое крепится вместо малой продольной.

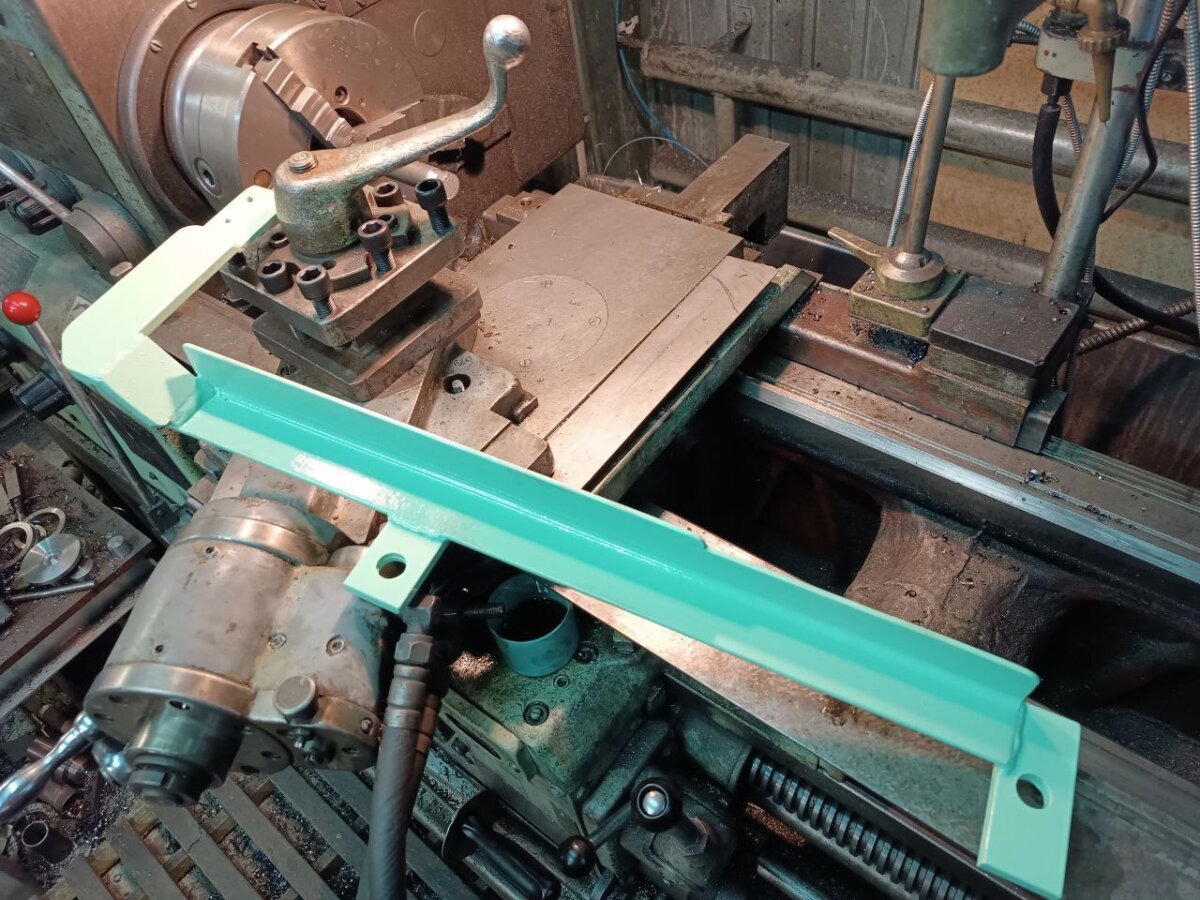

Есть копировальная балка - это вот та плоская длинная херня. На неё крепится шаблон. Шаблон выполняется из любой херни толщиной 2-4мм, но желательно, для достижения постоянного результата на долгие годы, изготовить его из калёной стали и прошлифовать. Но на разовые заказы можно и просто из ст3 на лазере вырезать и болгаркой зачухать. Копировальная балка даёт возможность работы по шаблонам длиной до ~750 мм. Т.е. балясины из стали точить можно!

По шаблону, укреплённому на копировальной балке, при перемещении суппорта станка, едет трейсер или, для жителей колхоза - копировальный щуп. Соответственно, он ощупывает наш шаблон и все его вогнутости и выпуклости и, за счёт коромысла, передаёт это всё механически на клапан, который открывает или закрывает давляк масла в ту или иную полость гидроцилидндра.

А уже на конце штока цилиндра у нас закреплена резцедержка, из которой торчит резец.

Т.о. если трейсейр наехал на выпуклость, он коромыслом передал эту выпуклость на клапан, клапан пропорционально величине выпуклости подал масло и гидроцилиндр отвёл резец от детали делая такую точно выпуклость. Т.е. "инвертировать" шаблон не нужно.

Разумеется, для достижения повышенной чистоты поверхности, обработка производится на автоподаче. Т.о. станок из ручного превращается в полуавтоматический.

Диаметр получаемой детали, разумеется, достигается перемещением всей этой хероборы в поперечном направлении. Т.о. получается, что резец всегда едет по одной траектории, сперва он "точит воздух" в некоторых местах, потом начинает брать везде, ну и т.д.

В итоге получается вот такое всякое:

Теперь о целесообразности. Эту штуку я купил, пока у меня не было токарного с ЧПУ. И вы меня пгостити, но 100 тыщ против минимум пары миллионов - таки имеет разницу. Второй плюс гидросупа - он ставится на имеющийся станок. Поставить\снять занимает минут 7 вдвоём и минут 20 в одну каску. Т.е. если место ограничено - прям вот неплохо... Третий плюс. Наладка. Для работы не нужен комп, наладчик станков с ЧПУ и т.д. Шаблон делается хоть вручную и потом доводится болгаркой, например.

Но есть и минусы. Резкий перепад высот - не то, что любит гидросуп. Вроде и всё... А, да. Эту цацку можно ставить как по продольной, так и по поперечной оси. По поперечной он будет делать изделия типа "диск" с торцевой врезкой. Весьма окейно.

Ну типа того, такие вот дела. В профиле телегоканал, кстати. Там железоёбие эвридэй. Только сразу предупреждаю, там, рекламы нет. За рекламой - это вам на другие каналы, сорян.

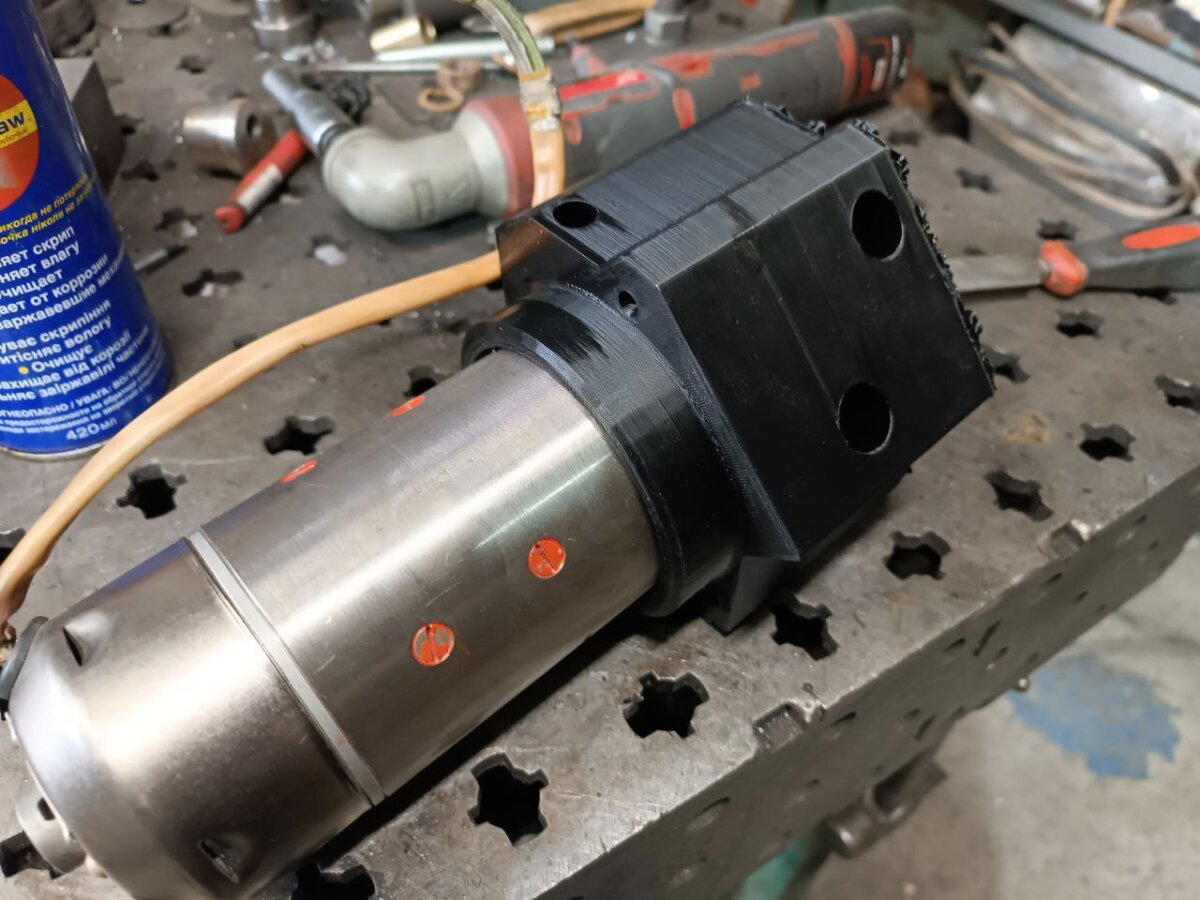

Хеллоу, геноссен. Как вы знаете, у нас тут импортозамес и техносуверенитет. Поэтому в аэропланном хозяйстве бензонасосов не осталось. А людям летать хочется. Но тут такое дело. Без своевременной подачи топлива сильно не полетишь. Поэтому люди выходят из положения кто как... кто - наркотики кушает. Кто из окна выходит. А кто-то придумывает более оголтелые способы самовыпила. Например приколхозить на импортный самолёт насос от условного кукурузника (я сам не авиатор, прошу простить). Собсна, данный опус как раз про то, как сделать штоб улетело.

Сперва пикча типа "было-стало"

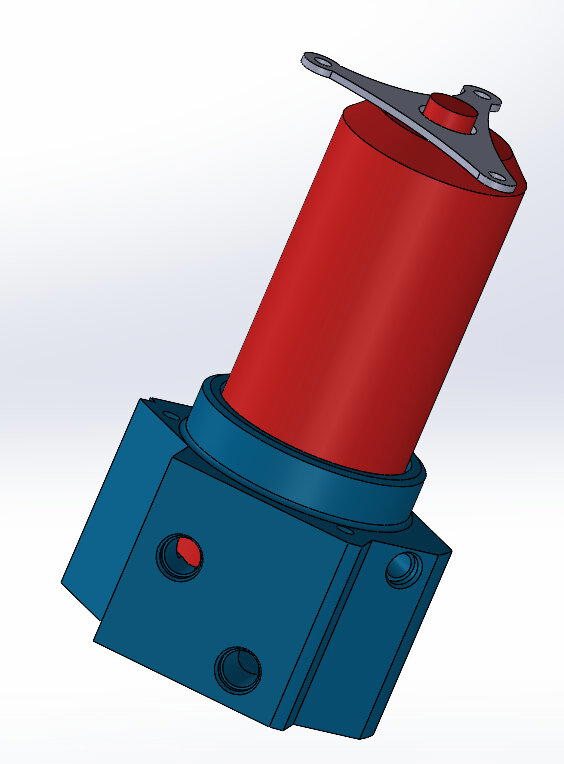

С чего начинается работа? С понимания ТЗ и выполнения модели. Давайте скорее сделаем это.

Дальше десяток разрезов, общение с заказчиком, потому как я ж не авиатор и понятия не имею где что и как... Короче, составили все внутренние полости, навалили фасок, где положено, определились с резьбами и... дальше делаем картонную копию деревянного макета. Сиречь 3Д печать. Ну типа деталь дорогая. И сделать не то, а потом переделывать за свой счёт не интересно ваще.

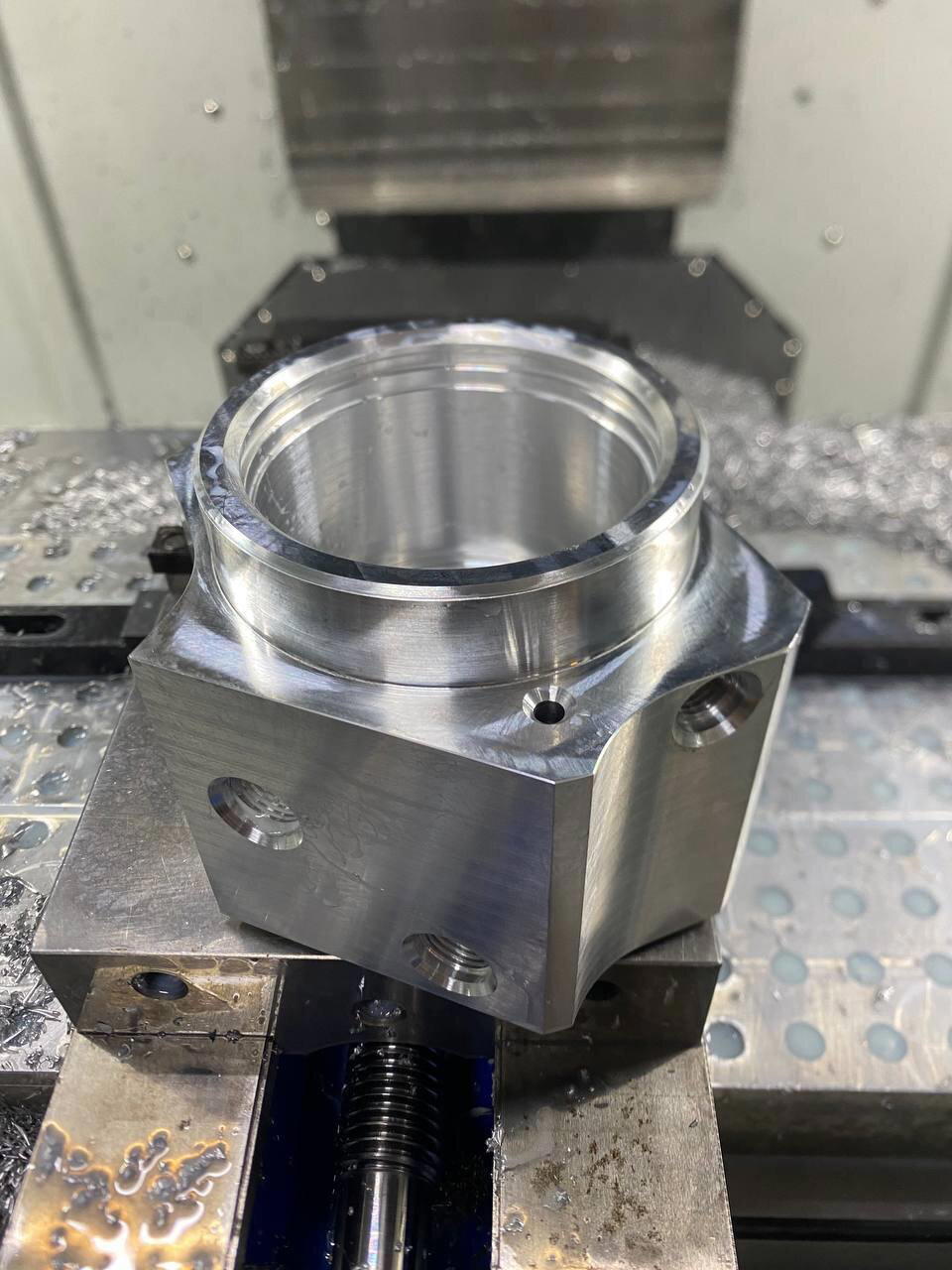

Ага. Ну вроде село как надо. Условились сколько дать на плюс под новые резиновые уплотнения, каковых там аж штуки 4, которые отсекают подачу, обратку и перелив друг от друга и от окружающей среды... И можно отправляться на чепеу-фрезер.

Эрон-дон-дон, такое. Красиво, аж глаза режет.

Опа! Деталька. Теперь много слесарки и ручной подгонки одного к другому... и вуаля:

Ага!!! Папа дома! Шикарно. Осталось бахнуть на ленточке проставочные трубки, на электроэрозии вехний прижим и отдать. А уже слесарь по аэропланам покрасил это всё в анодированный цвет, повкручивал свои трубочки...

Ну и собрал в кучку.

Для тех, кто опасается. Это частный аэроплан, перевозящий жопку владельца. На рейсе Масква-Нерюнгри его не встретите никак.

Для тех, кто адепт тезиса "работать не будет". Работать будет. Уже работает. Самолёт улетел на 5 км вверх. Это дальше чем вам в магазин идти.

Для тех, кому любопытно, что это всё ваще в целом - в профиле ссылка на телегоканал, где я мощнейше эксгибиционирую технопроном, каковой самостоятельно и пилю в своей скромной мастерской. Там, короче, есть фотки и видосы железных ништяков, а рекламы нет. Прикиньте...

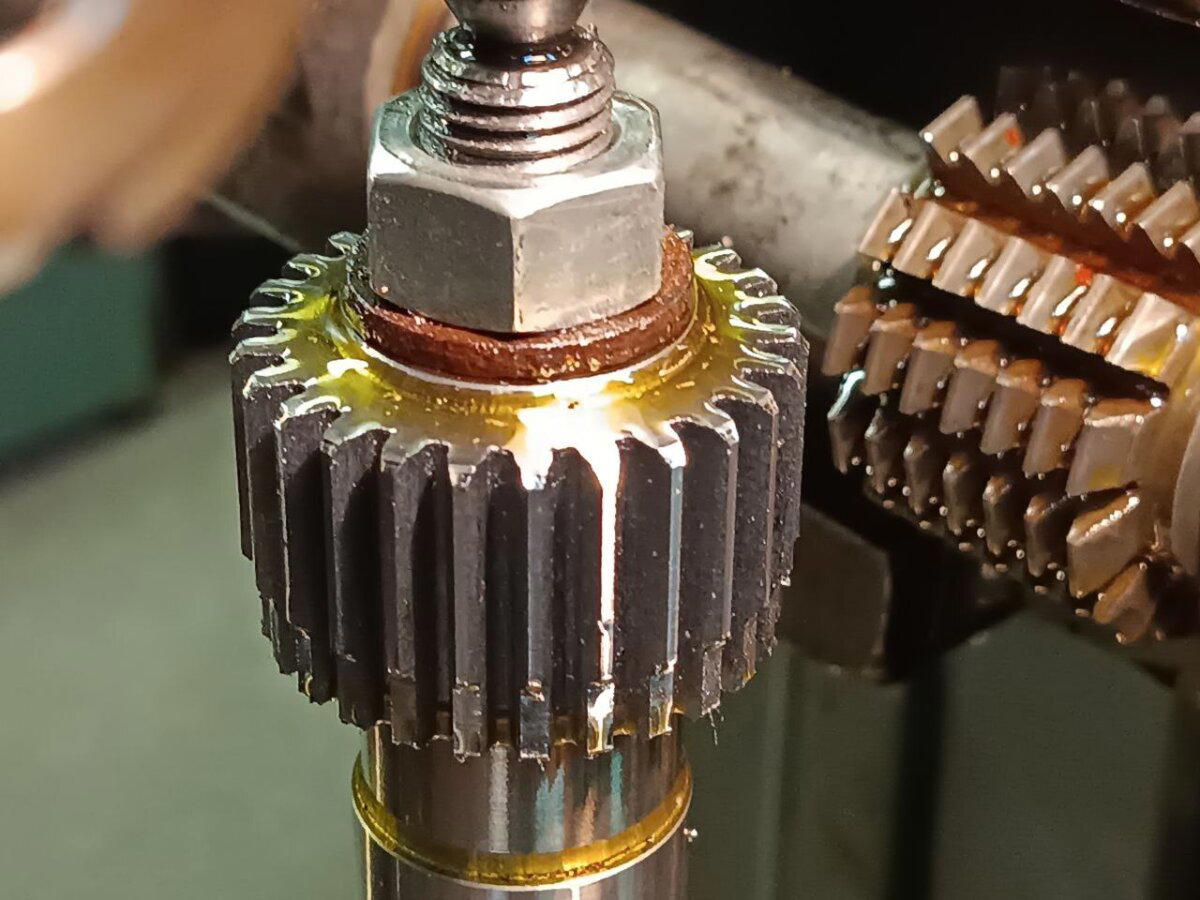

Хеллоу, геноссен. Сегодня у нас планетарка для какого-то микроэкскаватора. Вот такое вот получилось в итоге:

Вощем, дело было как. Сперва ты покупаешь японский мини-экскаватор и используешь его, радуясь жизни и деньгам. А потом экскаватор ломается, а в стране "кажется что-то случилось" и запчастей больше не достать. Не, ну предвосхищая бурю эмоций - можно, разумеется, купить через Казахстан. Но это будет в три раза дороже и неясно когда. А простой экскаватора - это прям существенные деньги. Порядка 30-50 тыщ в сутки. Короче, заказчик хочет вытряхнуть останки и сделать лучше и новое.

Останки вот:

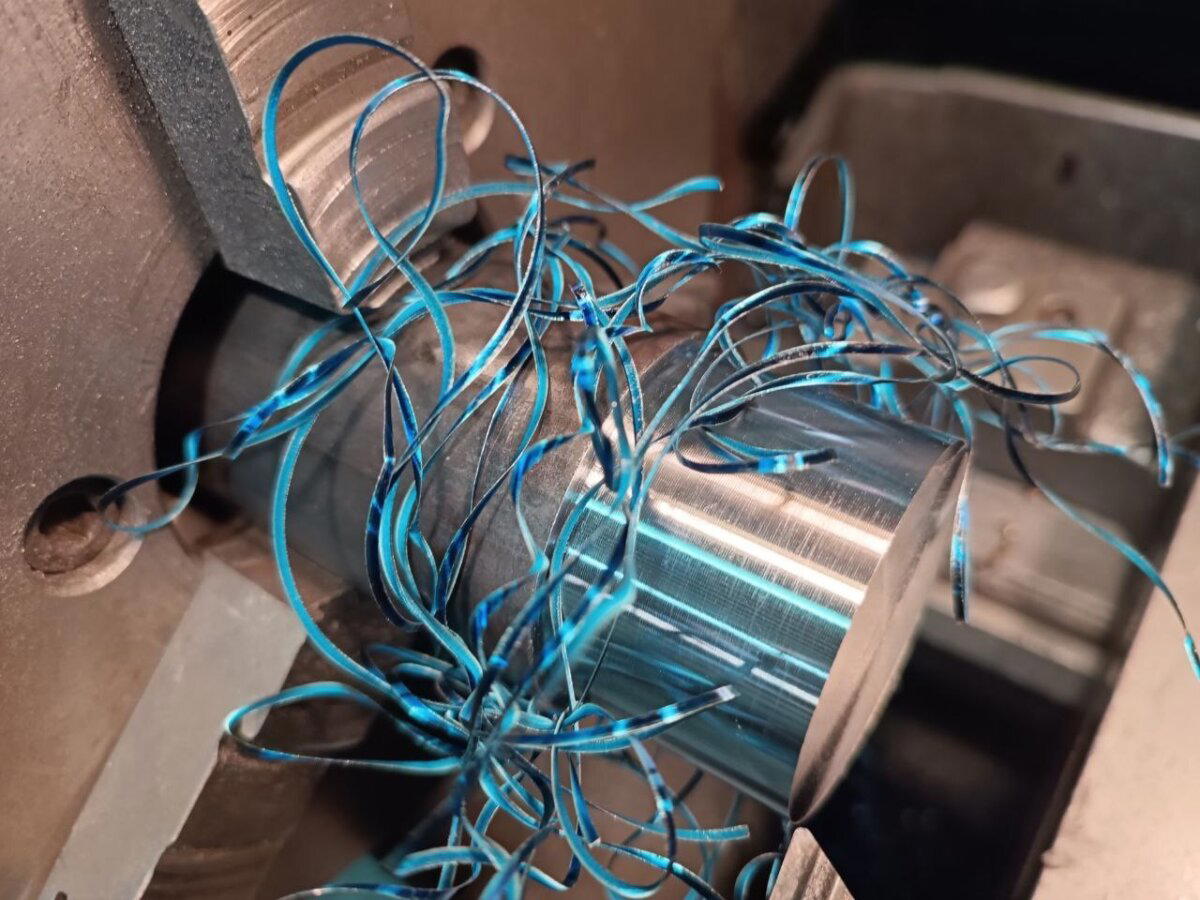

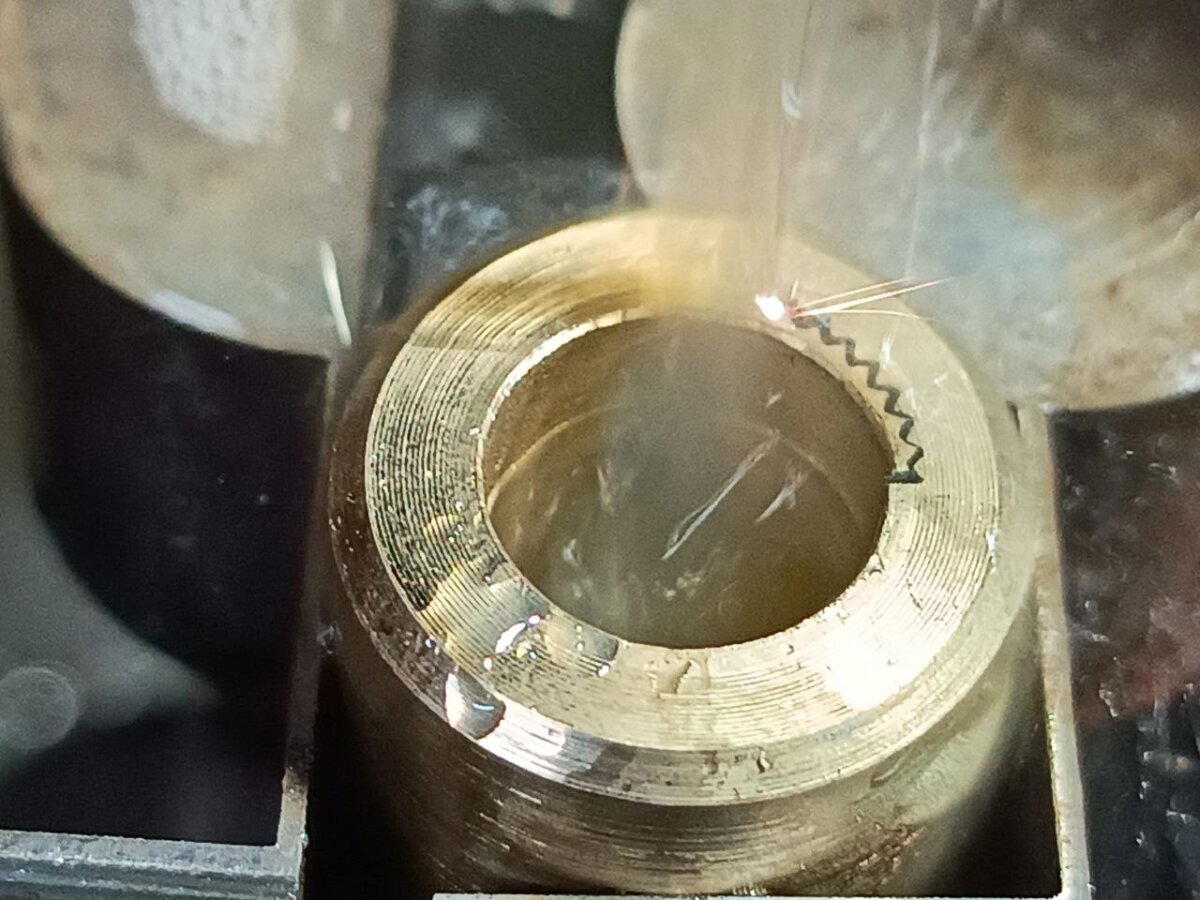

Нуок, чо. В принципе, всё же просто. Берём болванку из 30ХГСА и точим. Попутно получая парик Мальвины.

После точки вышло так:

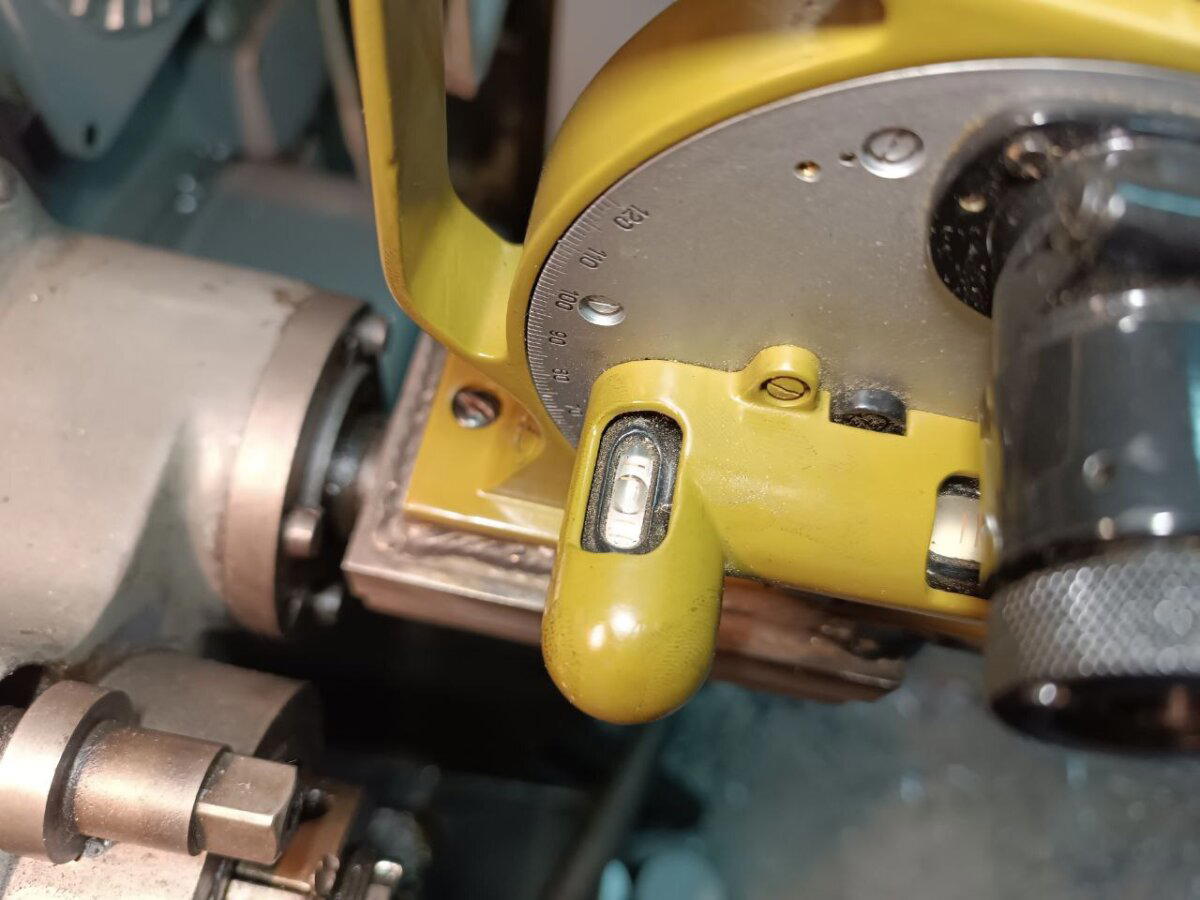

Теперь настраиваю немецкий зубофрезерный станок высокого класса точности (Pfauter RS-00) с помощью оптического коллиматора КО-1 (ща в камментах будет кококо, что оптика избыточна, лишь бы денег побольше содрать! Но он у меня есть. И с его помощзью угол будет точным, а не примерным)

Ну прям ваще точным:

И, собсна, режу зубки. Потому что если не я, то кто?

Снизу обнижение - это так по заводу. Не спрашивайте зачем. Если отмотать вверх, там на останках заводской - тоже такое же. Окей. Теперь надобно подвергнуть полученное термообработке.

Негрошестерни ооочень хороши. Но не то. Дело в том, что саттелиты сидят на игольчатых подшипниках. Т.е. ось саттелита является одновременно поверхностью обкатки роликов подша, как будто бы она - внутренняя обойма. А внутренний диаметр саттелита является внешней обоймой. Т.е. он болжен иметь высокие показатели цилиндричности, округлости и чистоты поверзности. А значит - его надо шлифовать. Более того, весь этот пакет саттелитов сверху и снизу накрыл железяками. Т.е. высота шестерней обязана быть одинакова. Иначе при прикручивании верхнего диска у нас что-то может перекосить. Но, разумеется, было бы достаточно зачухать шкуркой на палке, а это всё - лишь бы деньжищ содрать. :)

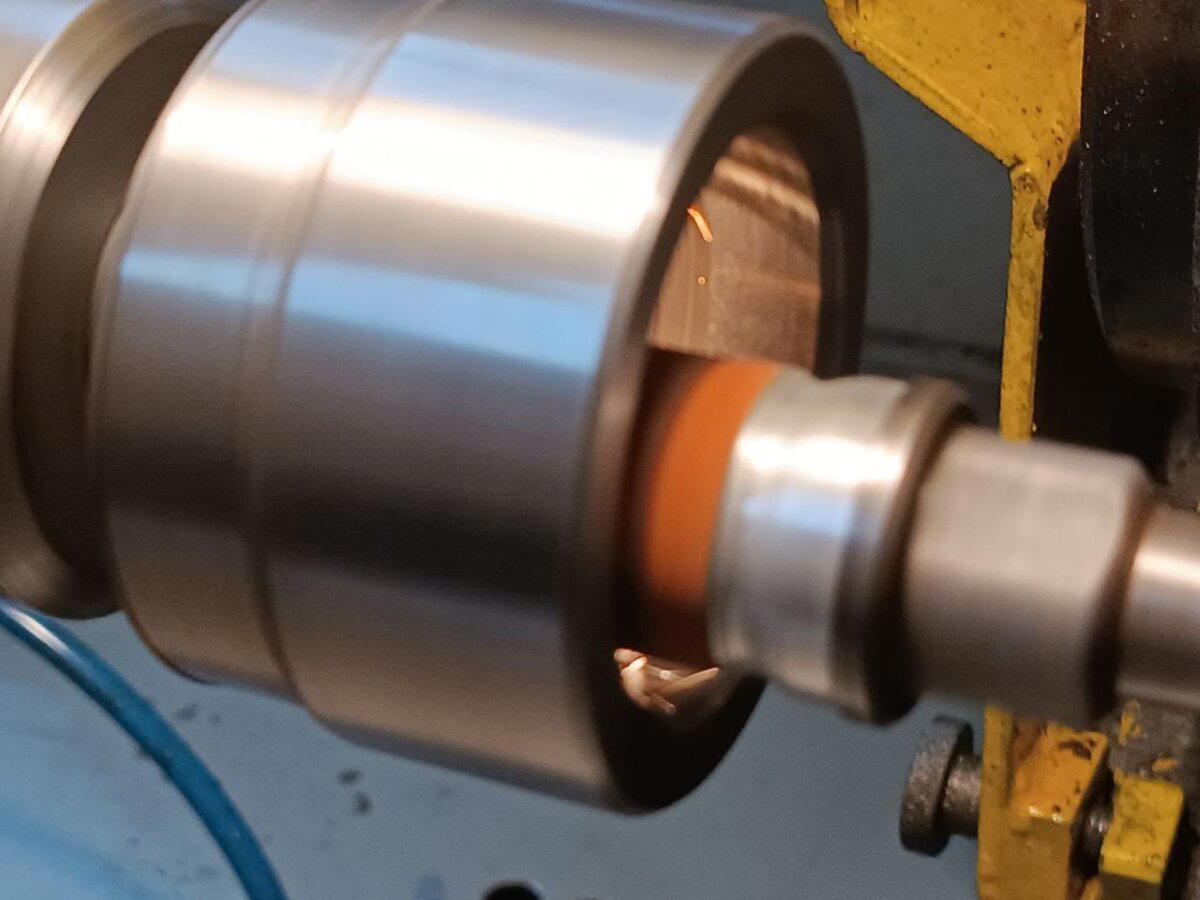

Нуок. Сперва - плоская шлифовка всей кучи шестерёнок. Шлифование выполняет станок Jotes SPD-30B.

А теперь переходим на внутреннюю часть. Для этого на немецком универсальном круглошлифовальном станке Heckert VMV 125\250 сперва делается оправка под запрессовку шестерни:

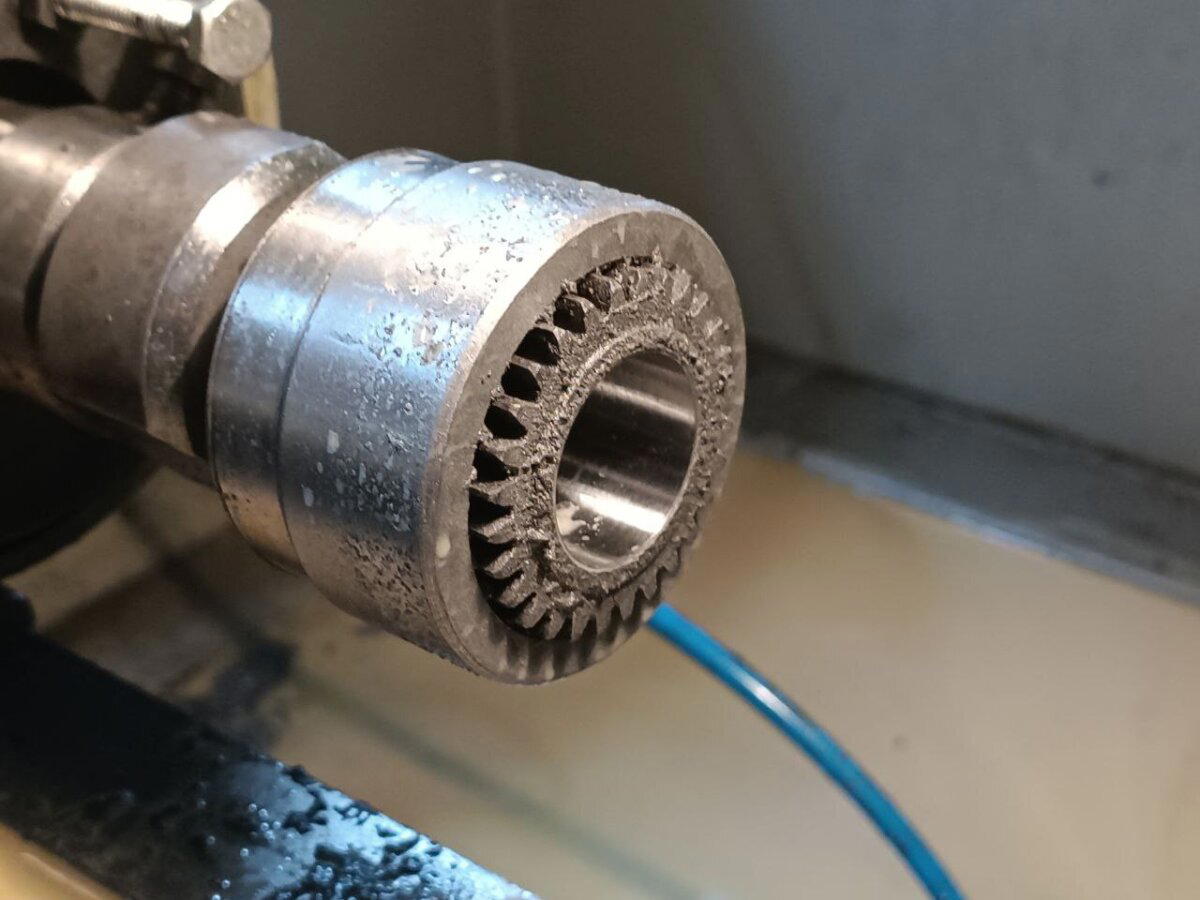

А потом производится внутренняя шлифовка самих сателлитов.

Ну и вот, такие сателлитики получились:

Центральную шестерню сделал точно так же. И схематично не показал. :)

Ясен пончик, что работать не будет. Несомненно, деньги слупил с заказчика зря, потому что всем известно, что пакистанцы, например, просто наварили бы и шлифанули болгаркой и ходило бы лучше оригинала. Но увы. Где пакистанцы, а где я... я, кстати, в телеге. Телега в профиле. Канал бодро-общительный и онлайн-описательный. Единственное, там, ребят, нет рекламы (кроме того, что сама телега пихает - тут уж сорян). Но тут уж извиняйте... скидочки на ноготочки, формирование инвестиционных портфелей и тому подобное вам порекомендуют в других местах. :)

Добрейшего денёчка, уважаемые. Я понимаю, что скорее всего набигут любители услуг за три копейки и начнут пузыриться хейтом, но тем не менее, разрешите отрекомендоваться: я - рвач. :) Ну да, тот самый слесаришка, который не хочет работать за три копейки и дерёт с трудового народа деньжищщи за всякую мелочь.

Приходит, значит, ко мне заказчик и показывает вот это:

Что же это такое? Оказывается, это муфта, соединяющая вентиль и само запорное устройство (ну типа шаровый кран). Заказчик сделал ремонт в ванной, поставил какой-то гипсокартон и теперь у него штатная муфта коротковата. Он её отнёс к Мастеру, который месяц ебал мозги и родил нечто. Т.е. распилил его муфточку на эрозии, сделал проставку и... и всё. На этом мастер потерял интерес к работе. Да ещё и длина проставки оказалась больше чем нужно. Нужно было 7мм, а получилось 10. И теперь заказчик хочет сделать с этим что-нибудь, потому что все отказываются и продолжать работу за Мастером и делать новую муфточку.

Вообще, мне не ясно, что дальше планировалось делать. Склеить? Спаять? Просверлить отверстия и вкрутить поперёк винтики? Непонятно. Но понятно, почему все отказываются делать такую новую. А чем и как промерить шлицы? Т.е. это же не под напрессовку, где если что - нагреть можно и как-нибудь затолкать. Муфта садится на капролоновый поводок. Т.е. вариантов приклеить или там насадить на прессовую посадку особо и нет. Ща прогрессивная общественность скажет - положил делать на сканер и... Простите, лиловые хуи.

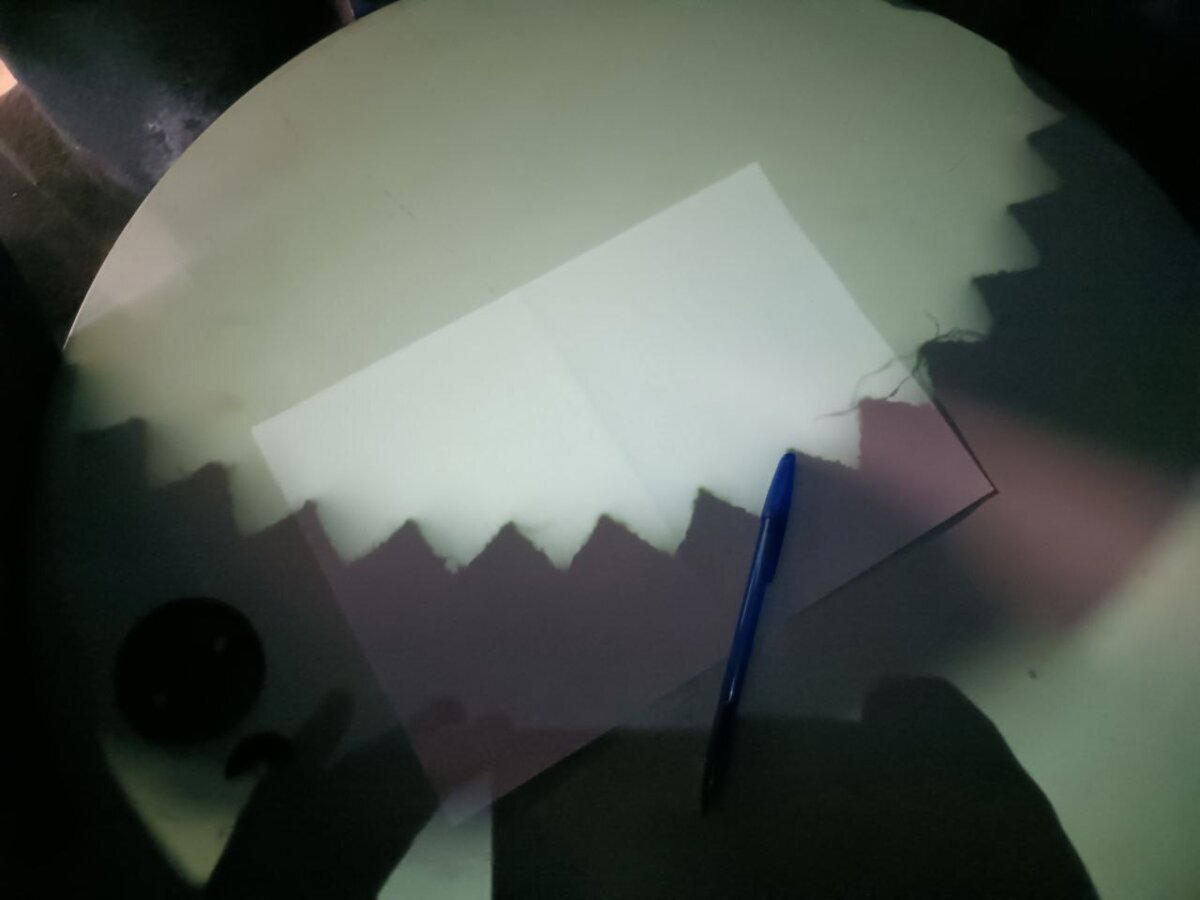

Не знаю, кто как, а я по такому изображению построить нормально шлицевую не сумею. Да и просто не вижу смысла в такой "работе". Однако, у меня есть то, его нет ни у кого. Большой Проектор. Интереснейшее измерительно-сравнительное устройство на начало-середину прошлого века. Кинул штучку на предметный стол (да-да, кто имел дело с измерительными микроскопами, узнает. Такие же столики на ММИ и БМИ):

Получил увеличенное в 50 раз изображение на рабочий стол. И тупо обвёл его ручкой. А уже масштаб 50:1 - на сканер.

Согласитесь, с таким размерчиком работать поудобнее? :)

Ну и после непродолжительных ласк в САПРе получаю модель:

Дальше уже совсем просто. На токарном из прутка латуньки точнул бобышку и просверлил её по центру, заготовку поставил на эрозию и давай жогово делать:

Ну и в результате - нормальная муфточка:

И посадка приятная. Не тугая, но и не болтается. Прям вот только-только чтобы под своим весом не сваливалась:

А теперь - самое интересное. ЗА ЧТО ТУТ ЦЕЛЫХ ШЕСТЬ ТЫСЯЧ!!!!???? Да хрен его знает. В принципе же в каждом гараже стоит микроскоп на полтонны весом, выпущенный в количестве менее 2000 штук за всё существование СССР. В каждом гараже есть токарник и проволочно-вырезная электроэрозия. И самое главное, совершенно точно, любой бы справился с такой задачей, просто у него оборудования нету. :) :)

Резонный вопрос. А как же оно делается на заводе, чтобы не стоить столько денег. Да тоже просто. Сверлится центральное отверстие, а потом протягивается протяжка на 40 зубов. На автоматизированной линии протяжка такой муфты занимает примерно полминуты. Потому и ценник не высокий. А когда в индивидуальном порядке - извините, но вот так.

Да, разумеется, можно было бы напечатать на тридэпринтере, или запихать куски предыдущей муфты в трубку и опаять, или допилить эту вставочку и использовать. Но, простите, у меня нет желания сделать как-нибудь, лишь бы подешевле. Я ж не пакистанец. Я стараюсь делать хорошо. А хорошо - не дёшево.

П.С. если чо, весь это металлизм в режиме онлайн происходит в телеге, ссылка в профиле. Только это, ребят, прошу понять и простить... канальчик некоммерческий, поэтому там рекламы нет. Сорян.

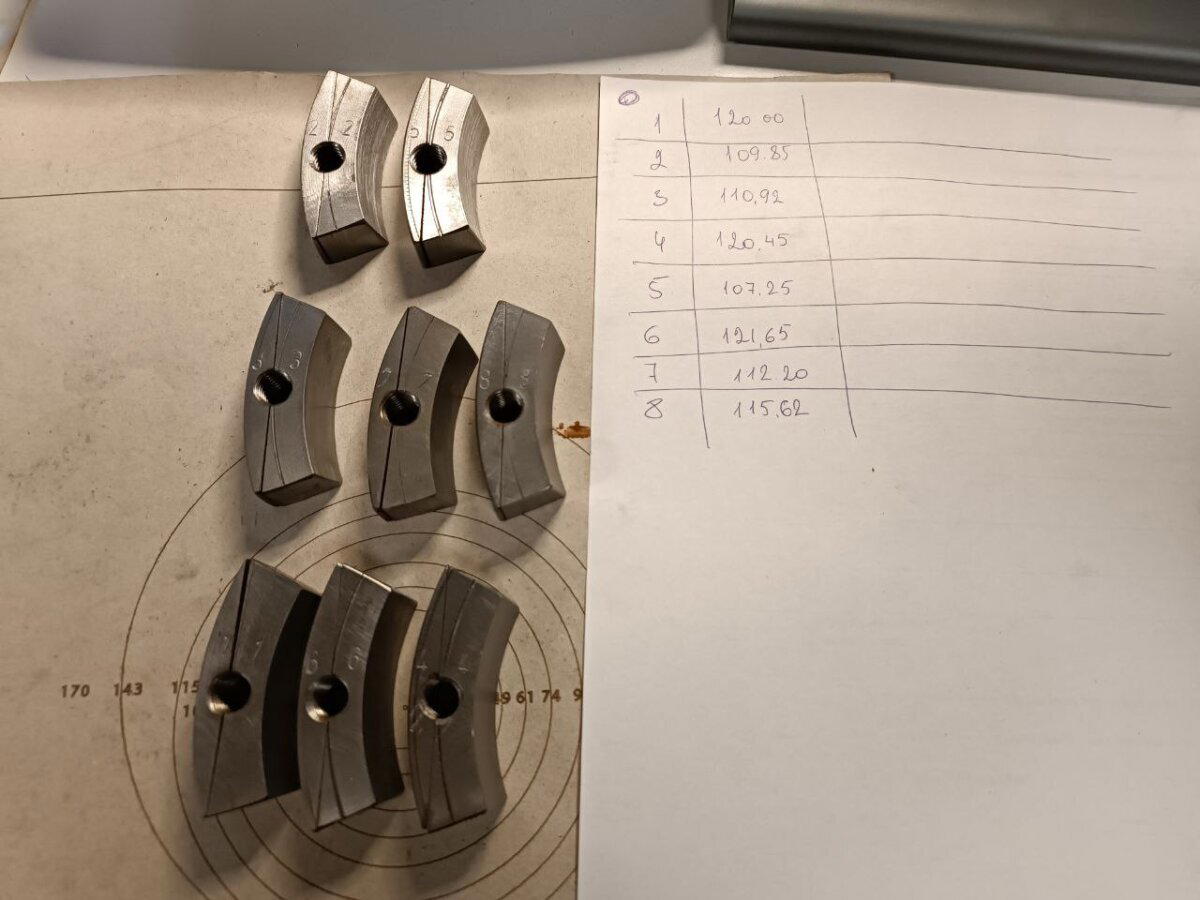

Буэнос диас, геноссен. Сегодня у нас картиночки и описанийце про балансировочные грузики для здоровенного круглошлифа.

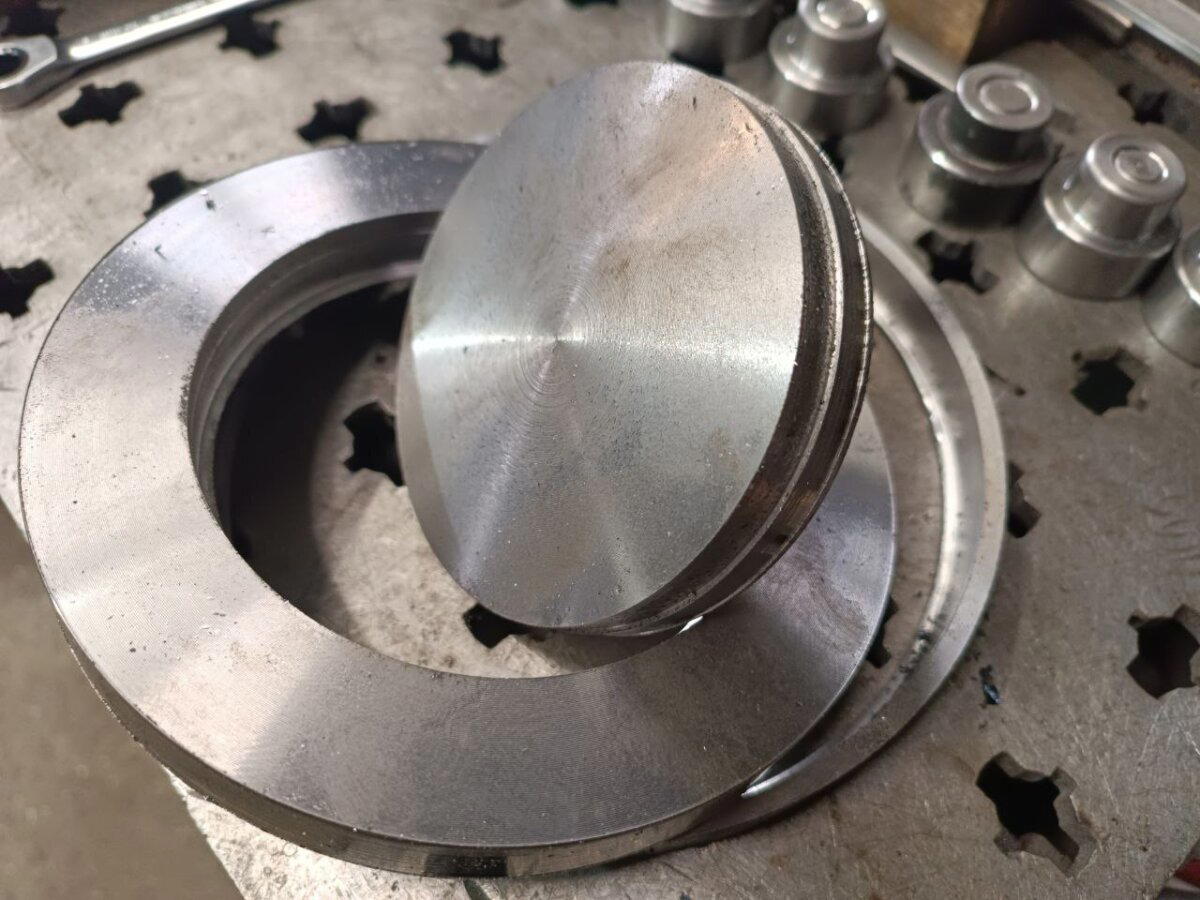

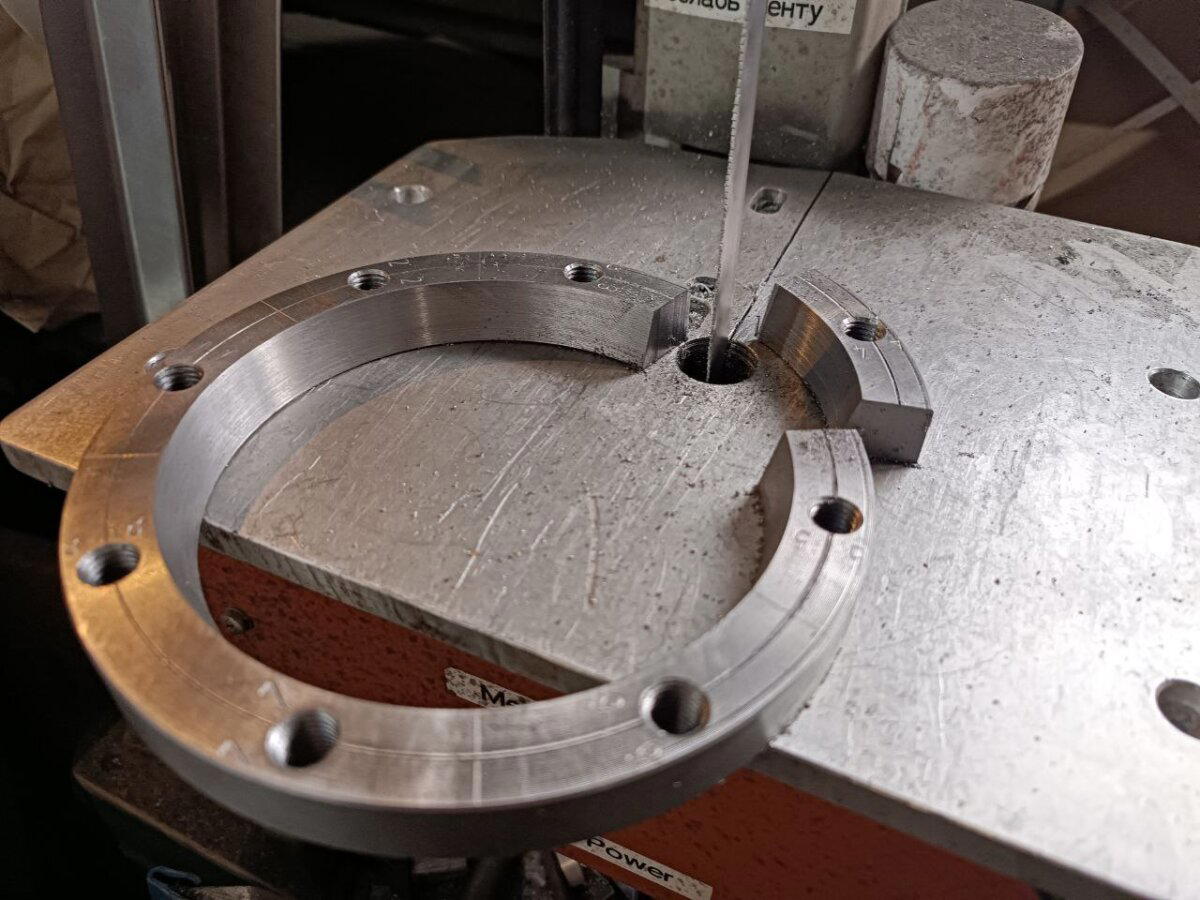

Вроде деталька и не сложная, но их надо 8 штук (непонятное к-во, обычно же балансируют тремя грузами). В целом - оно вроде как режется из кольца... но у кольца должен быть ещё и конус, чтобы когда винт закручиваешь, половинки по резьбе поднимаются и саморасклиниваются в пазу оправки.

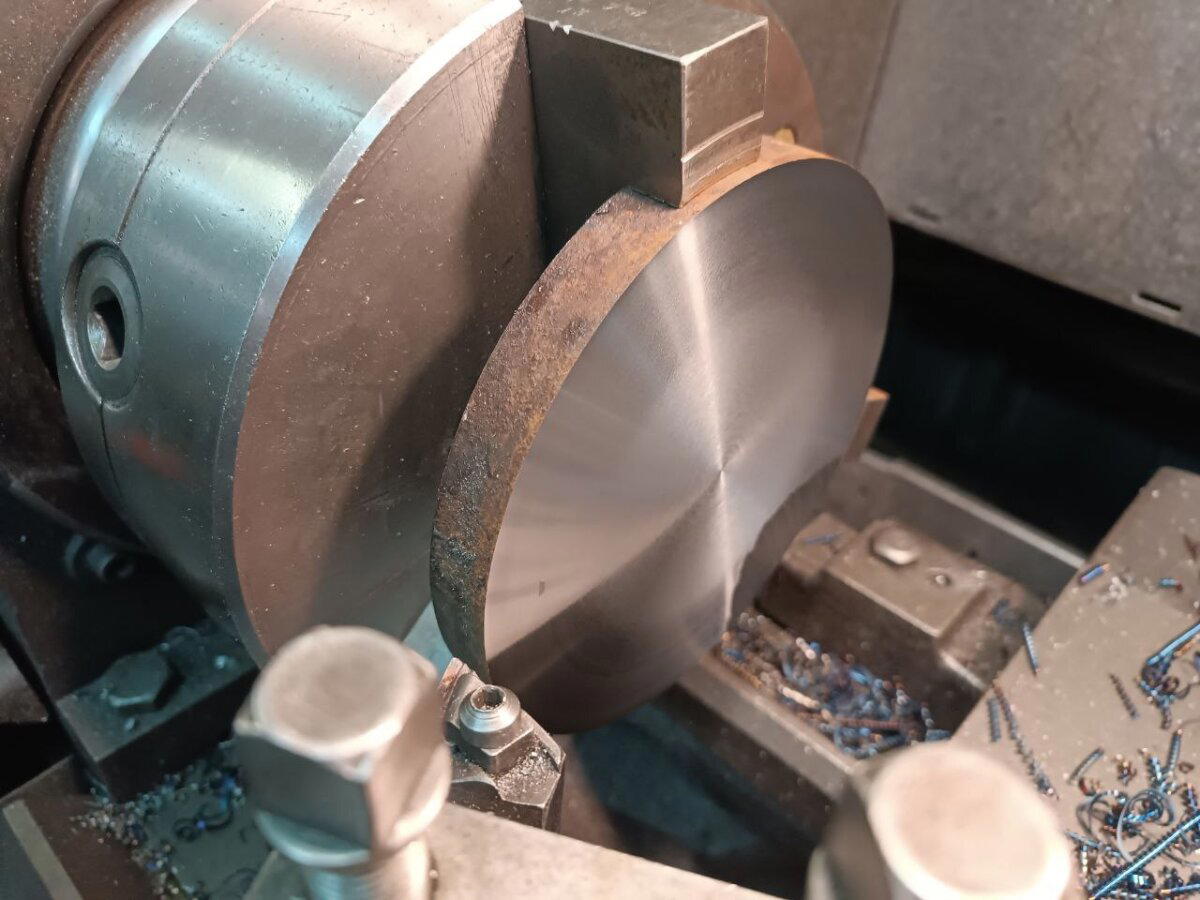

Этап проектирования, ну точнее отрисовать это всё на скорую руку в САПРе - я опускаю, оно простое и обычное. Дальше у нас заготовительный этап. Отпиливаем от куска паровозной оси блин на ленточке и пихаем его в универсальный токарно-винторезный станок 16К20ПФ1-М

После непродолжительной обдирки по торцу, ставлю прорезной резец и вырезаю бублик нужного размера. Потому что вытачивать 10мм по диаметру снаружи и 100 по диаметру внутри - я имел в виду. Во-первых это 100 литров стружки, какую лень убирать, а во-вторых - материал в стружку переводят только дураки.

Дальше серёдку просто вырываю на прессе.

Теперь полуготовый бублик идёт на ЧПУ-токарный. Потому что там угол какой-то трудноформализуемый по чертежу, а выставлять на него малую продольную я опять же имел в виду. Моя задача не задолбаться, а сделать. А ЧПУшка наваливает конуса любые (ну почти) и не сильно напрягаясь.

После этого вот всего на токарнике опять же делю окружность на 8 кусочков, набиваю окружность, которой будут принадлежать центра дырок, ну и собсна, рожаю дырки и насыпаю в них резьбу. Не забыв промаркировать каждый грузик попарно с ответной чатсью.

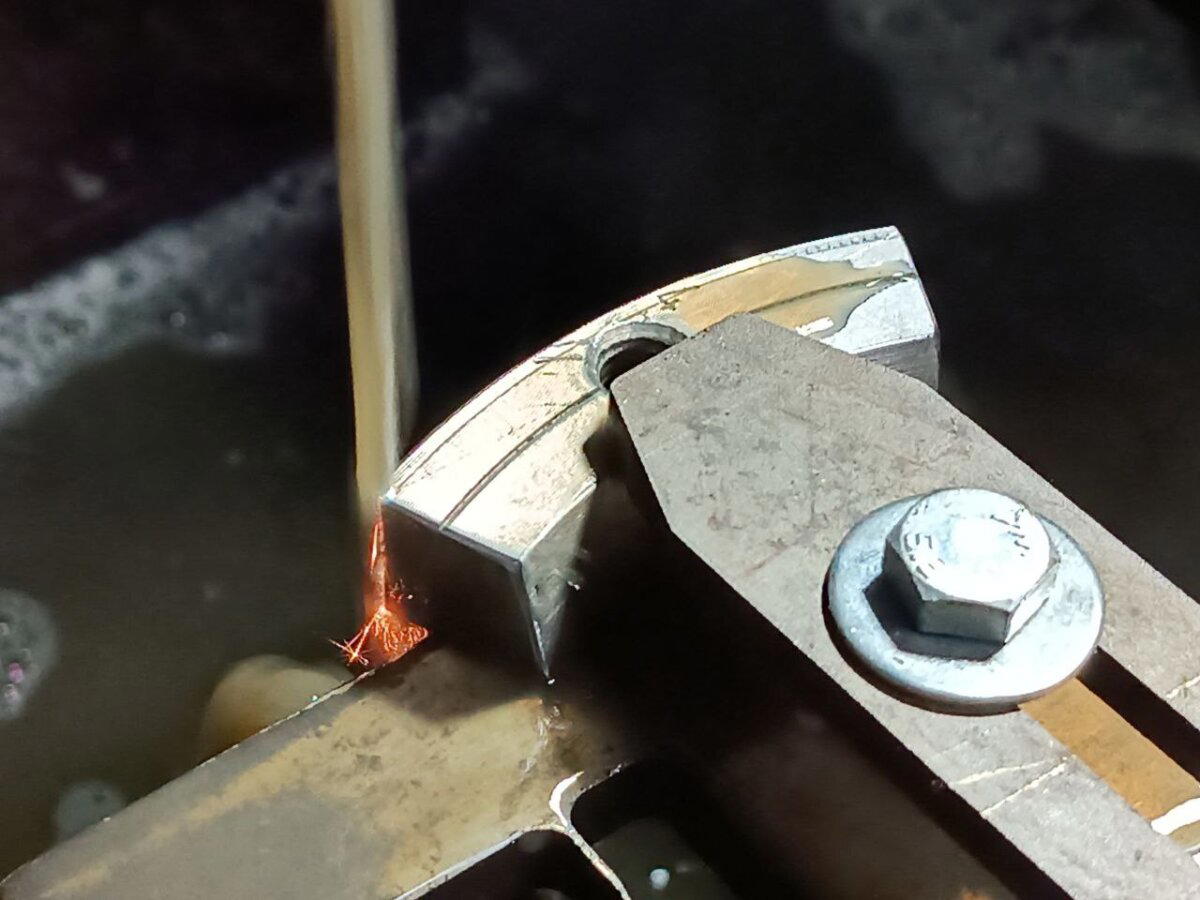

Далее на вертикальной ленточке распиливаю это всё добро:

И ставлю на эрозию. Потому что торцы мне сейчас пофигу, а вот ровно и качественно разрезать грузики на две части на ленточке не выйдет.

Ну и вуаля, чо. Вон их сколько...

Правда незадача... они все - разные. Печаль-беда! Но не. У нас всё идёт по плану. Не как у других, а прям ну вот реально есть план и мы его придерживаемся. И по нему получается. Короче, перевешиваем грузики сперва начерно на цеховых лабораторных весах КАС и подгоняем по массе.

А после чернового взвешивания уже топаю в метрологичку и перевешиваю на немецких весах Сарториус. После чего, всё это хозяйство готово к отправке заказчику с циферками.

В пределах полуграмма закатал. Вроде норм. Но! В целом, это совершенно не обязательный шаг. Дело в том, что балансировка тремя грузами на балансировочном приспособлении - совершенно похуистично относится к массе грузов. Ну т.е. даже если там разница на 10 грамм - это пох. Просто грузы (на идеальном отбалансированном круге, если мы такой представим) будут располагаться не под 120 градусов друг к другу, а под каким-то иными углами. И всё равно отбалансируется. Но сделать хорошо - лучше чем сделать плохо. Тем более пригонка по массе заняла может минут 15-20. Несущественно в рамках данного заказа.

Таки делишки, например. Ну и торадиционно напоминаю, что телегоканал, где вся эта техноересь, металлопорно и даже немного станочного БДСМ - в профиле. Единственно, чего нет на канале - говнорекламы хуевой и политоты ебаной. Ну тут уж простите.

Хеллоу, уважаемые. Это вам картинка для привлечения внимания:

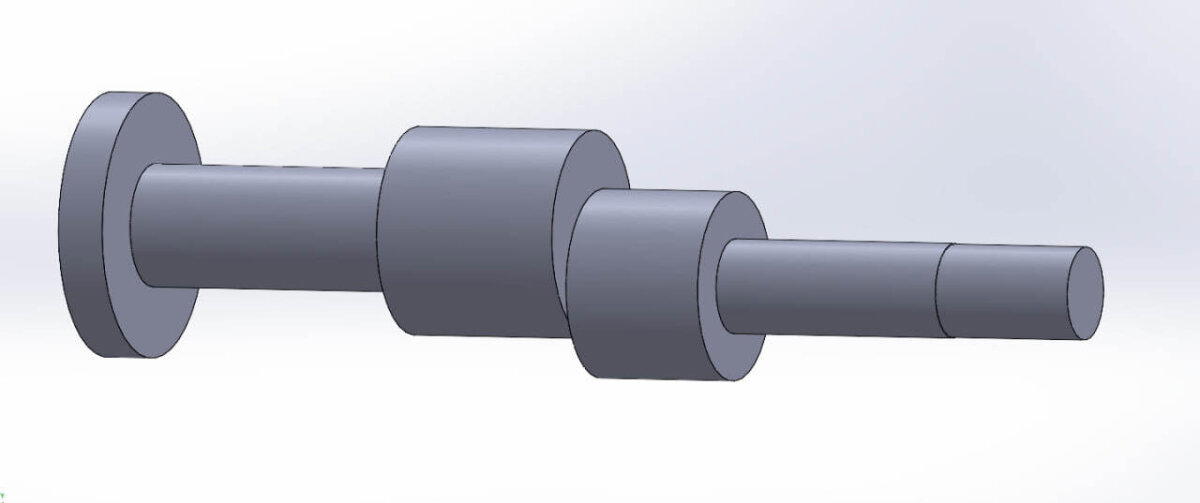

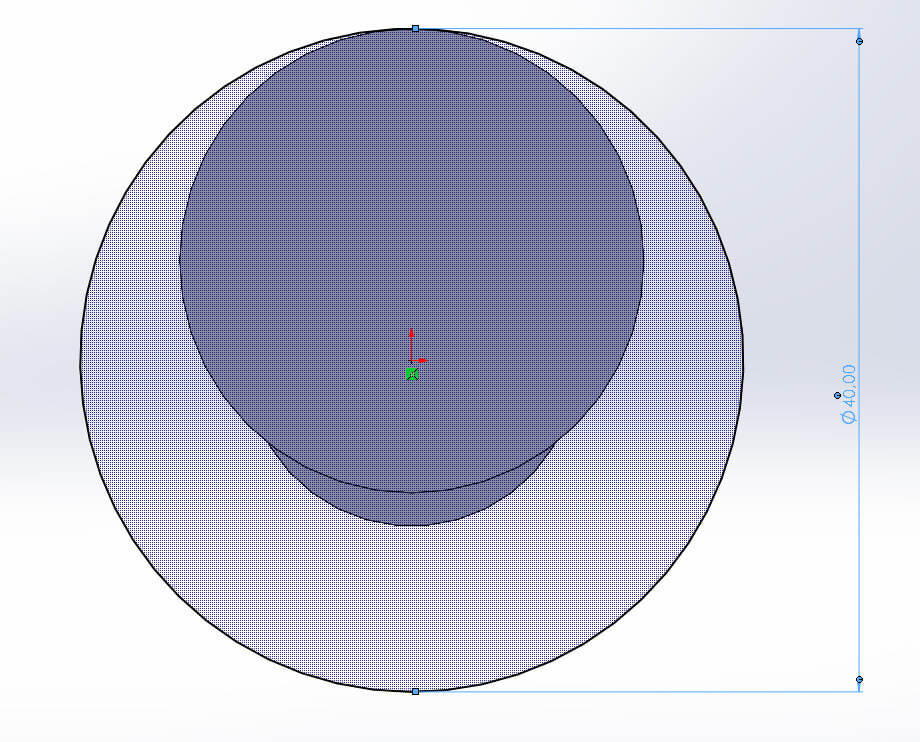

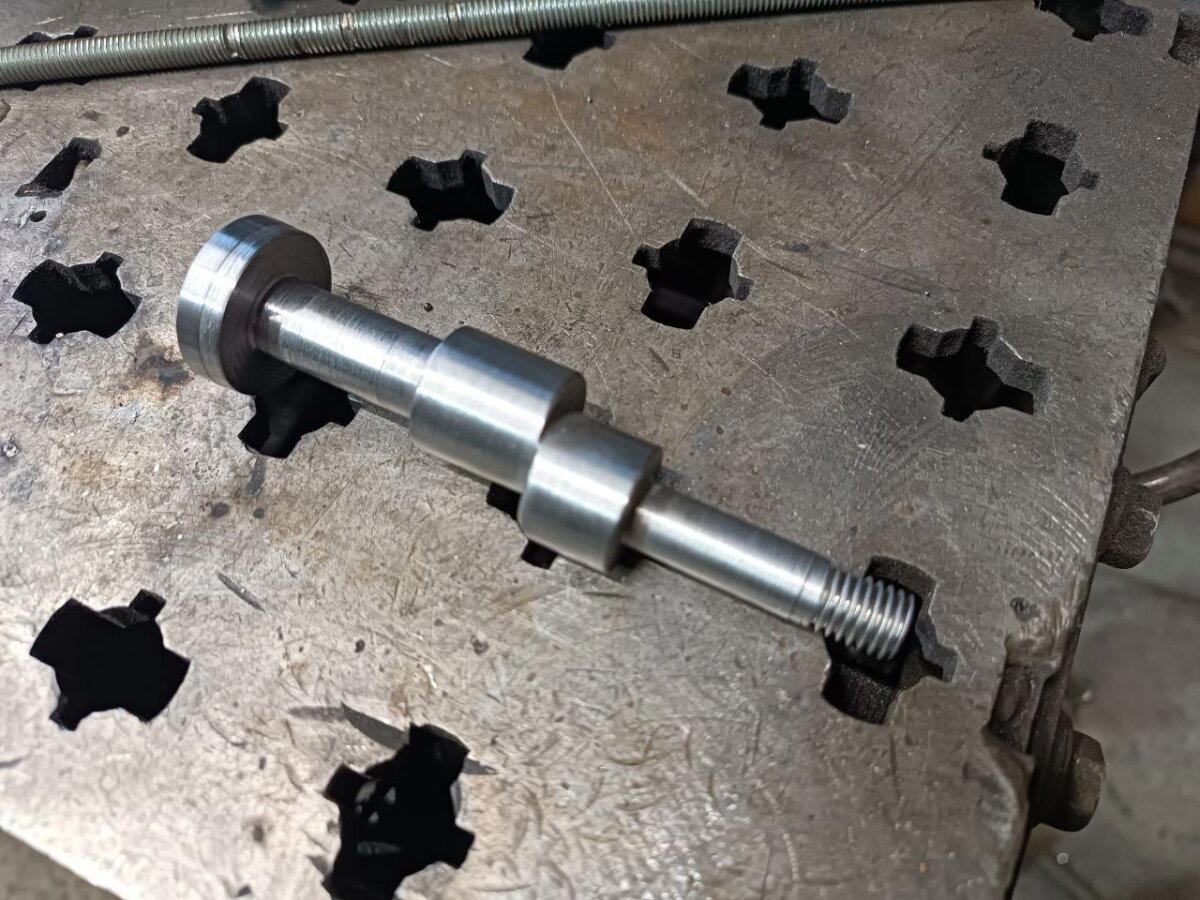

По сути, мы можем получить эксцентрик несколькими способами, в зависимости от его формы и назначения. Например, на токарно-затыловочном станке можем? Можем канеш. Но такой мало у кого есть. На ЧПУ-фрезере можем? Да, разумеется. Если речь об отдельном кулачке, то мы его можем выполнить на фрезере, копировально-фрезерном, вырезать на эрозии и так далее и напрессовать на вал... Если речь о вале с несколькими осями вращения, тут, разумеется, варианты с резкой менее удобны (если вообще реальны), но можно, например, сделать два отдельных полувала и запрессовать одно в другое или обварить. Но всё это опять же не всегда возможно, т.к., например, стали типа 30ХГСА из которых частенько делают такие поделки относятся к ограниченно свариваемым. Короче, нам надо максимально просто и быстро, верно? Давайте рассмотрим изготовление вчерашнего винта. Он оформлен из цельняка. Сперва, разумеется, надо сделать чертёж, чтобы рассчитать диаметр заготовки.

Если же мы посмотрим будущему винту в торец, то увидим, что для изготовления такого изделия нам понадобится круг диаметром 40мм. Ну желательно в плюсе, если шляпка должна иметь приличную поверхность.

Далее мы разбиваем изделие виртуально на две части, каждая из которых имеет свою ось вращения.. Т.е. сперва обрабатываем то, что лежит в одной оси, прям из болванки. С этим, наверное, проблем не должно возникнуть.

Далее у нас возникает необходимость сместить ось. Как это сделать на токарном станке? Есть несколько вариантов. Например, использование четырёхкулачкового патрона с независимым движением кулачков. Поскольку они настраивуются индивидуально, то ничего не мешает выставить деталь по центру в паре противолежащих кулаков и сместить пару других кулаков на величину эксцентриситета. Так? Ну типа. Только это весь хлопотно. Сперва надо выставить деталь строго по центру по индикатору, а потом, по индикатору же, смещать. Долго, хлопотно, но весьма точно.

Вариант 2. Планшайба. Ну для крепления детали типа вал, наверное, саааамая дурацкая затея. придётся много городить, либо ставить трёхкулачковый патрон на неё со смещением. Однако, патрон имеет нефиговую массу и чем больше жксцентриситет - тем грустнее будет из-за вибраций. Если вы полагаете, что станок промышленного размера, типа 16К20 или 1К62 не умеет прыгать - вы ошибаетесь. Прям умеет. Соответственно, скорость вращения шпинделя будет низкая, чистота поверзности херовая и тогдалие.

Вариант 3. Частный случай вар.2

Универсальная планшайба от ИТ1М. Не знаю, почему таких не делали на 1К62 и 16К20, однако от ИТшки она болт-он запрыгивает на шеснарь, потому как условные конусы у них одинаковые. Эта планшайба имеет линейку, по какой каретку моно выставить на нужный эксцентриситет. А промимо этого на каретку планшайбы вешается "лопата", она же "поднос" регулируемая по углу. В данном случае она откинута. Но опять жи, это всё ниоч как-то.

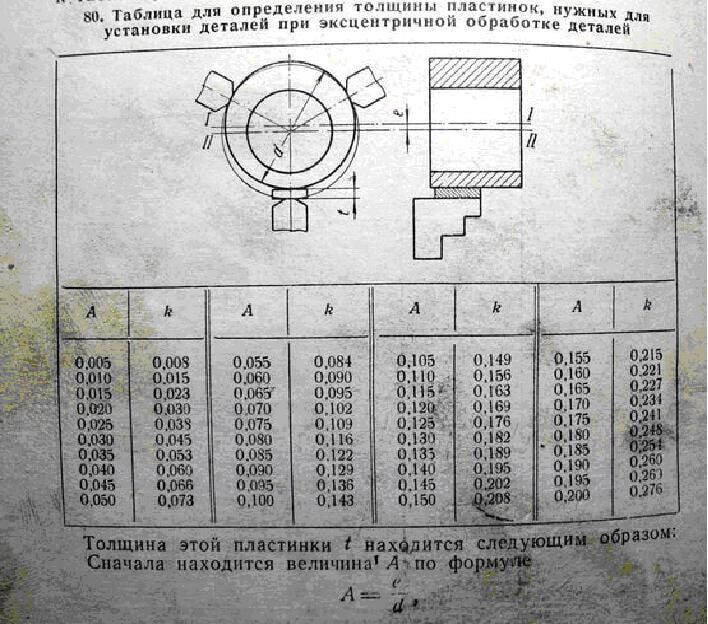

Относительно простой вариант - задание эксцентриситета с помощью пластинок. Нужен обычный трёхкулачковый патрон, на один из кулаков какового накидывается нужная высота пластинками. Считается по формуле. Вроде просто, но нет. Способ не сложный, но как именно токарь будет набирать 1,488 мм для нужного эксцентриситета - неясно. Не, ну если у тебя есть плоскошлиф и метрологичка, канеш, можно прошлифовать как надо и юзать невозбранно. Но нам же надо максимально быстро и просто, а не задолбаться...

Поэтому я лично в данной работе пошёл по варианту эксцентриковой муфты. Выточить произвольную бобышку - не сложно. Занулиться на сверлилке\фрезере по центру бобышки - не проблема. А далее, сместил стол по линейкам, индикатору или УЦИ на нужное значение и навалил дырку не в центре.

Дальше многое зависит от размеров детали. Эту же бобышку можно сделать разрезной, профигачив паз хоть болгаркой, хоть дисковой фрезой, хоть эрозией с "толстой" стороны. Или, если бобышка миниатюрная, сразу резануть её на эрозии...

Если муфточка разрезная, то крепление и фиксация детали в ней, разумно предположить, осуществляется затягиванием патрона и деформацией (относительно упругой) муфты. Если неразрезная или деталь имеет очень короткий хвост - можно вклеить на цианакрилат. Можно со стороны шпинделя гайкой или винтом её заневолить. В данном случае я сделал отверстие подкалиберное прям, под развёртку. С обратной стороны закрутил гайку, а до того ещё и на клей. А уже на станке, соответственно, аккуратно с небольшими подачами сделал центровочное отверстие и подпёт деталю центром.

Ну типа как-то так, получается жи.

Ах да. Забыл. Прежде чем точить вторую сторону - на выключенном шпинделе подведите резец и, прокручивая шпиндель посмотрите, где у вас "орбита" вращения детали. А то можно заездон сделать. И всю работу заруинить и резец сломать. Короче, ничего сложного, прямо скажем. Просто чуток подумать по технологии, в голове прокрутить пару раз и сделать.

Всем болт, чуваки.

Есличо, в профиле есть ссылочка на телегоканал. Там вся эта мудянка прям в онлайне происходит. Собсна, эта простыня и была накатана по просьбе подписчика. А то чо нет то?

Господа CNCшники, приветствую вас!

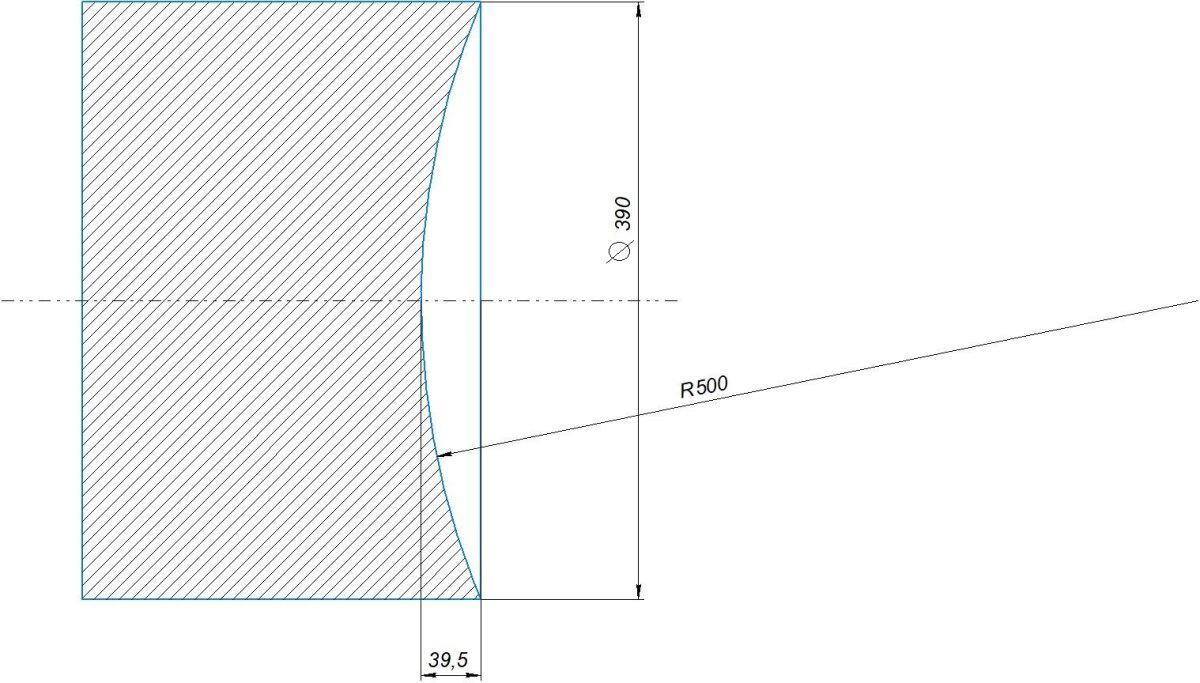

Нужна помощь. Не могу запихать в цикл G72 внутреннюю сферу. Приходится ручками прописывать, а попадаются детали часто, и небольшими партиями. Помогите, кто чем может.

Fanuc 0i-TF.

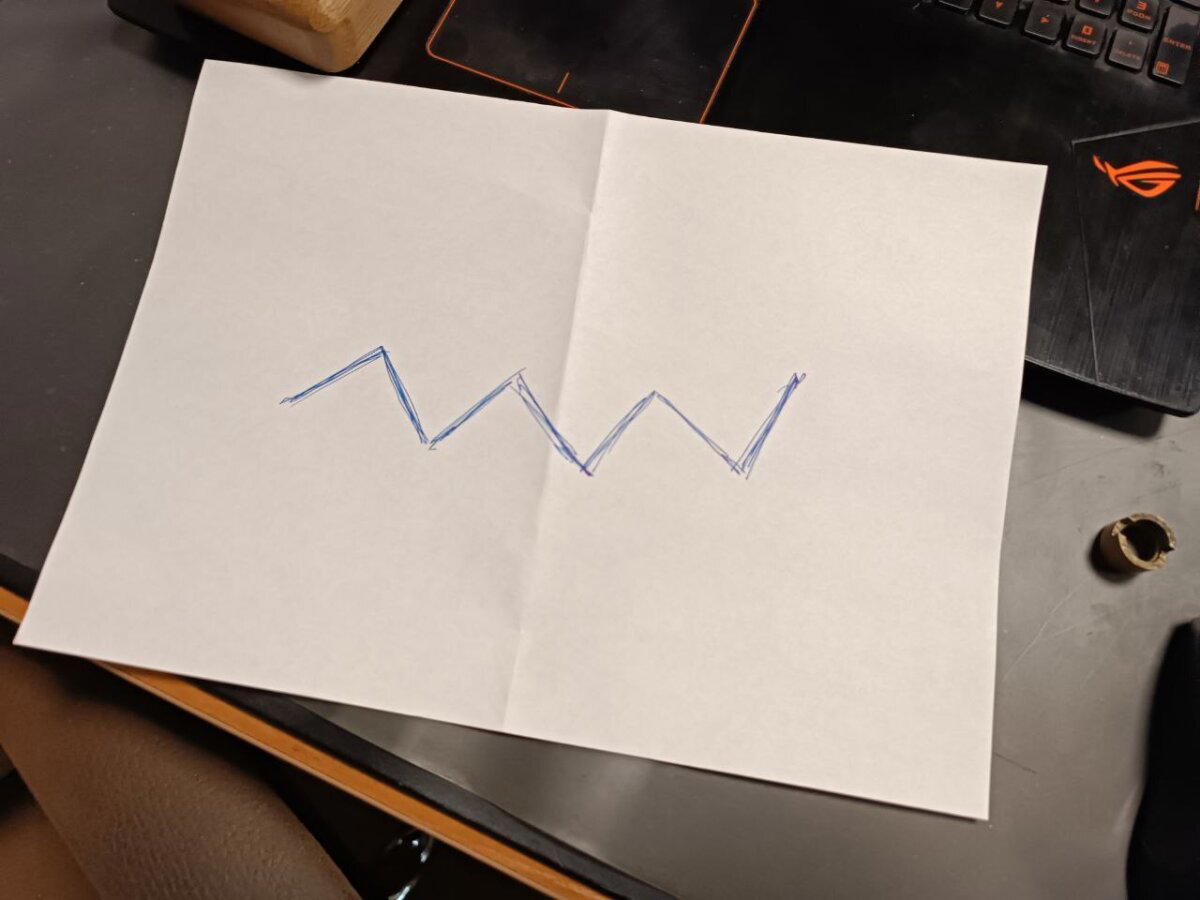

Эскиз на примере чертежа:

Предприниматель из Бирска (Башкортостан) Дмитрий Зырянов разрабатывает и строит токарно-фрезерные автоматы с ЧПУ Horizon В3. Аналогичные станки в России не делает никто

О существовании небольшого завода в Бирске, где выпускают токарно-фрезерные станки с числовым программным управлением (ЧПУ), мы в «Эксперте» узнали из новостных лент. В сообщениях информагентств говорилось, в частности, что предприятие некоего предпринимателя Дмитрия Зырянова посетил глава Башкортостана Радий Хабиров и пригласил бизнесмена участвовать в Инвестиционном часе, проводимом Инвесткомитетом республики, чтобы представить там проект строительства нового производственного корпуса. Речь шла об инвестициях в размере 160 млн рублей, что позволило бы предпринимателю увеличить производство в десять раз, с 50 до 500 станков в год.

Новость удивительная, если учесть, что станкостроение — одна из самых проблемных отраслей в России, а потому, несмотря на дефицит современных отечественных станков, до сих пор не так много желающих занять эту нишу по совокупности причин, в частности из-за высокого финансового и интеллектуального порога вхождения в бизнес, дефицита в стране комплектующих, опасной конкуренции в ценовом поле с китайской продукцией. Время от времени появляются сообщения о запуске станкостроительных проектов, в том числе в кооперации с зарубежными партнерами, но на практике часто оказывается, что производства эти, по сути, сборочные — из ввезенных импортных крупноузловых конструкций, где из отечественного только два десятка болтов и шильдик с названием бренда. Поэтому стало интересно: что и как делают в Бирске? Это очередной мыльный пузырь или свежая инженерная мысль, посетившая небольшой городок с населением в 41 тысячу человек?

Мы связались с Дмитрием Зыряновым и узнали, что высокотехнологичные токарные автоматы с ЧПУ этот тридцатисемилетний Кулибин с дипломом инженера-механика строит по собственным чертежам, от замысла на бумаге до практического воплощения в жизнь, программное обеспечение, или «мозги», для них тоже пишет самостоятельно! Станкостроением он занимается уже одиннадцать лет и совершенствует свой продукт тоже самостоятельно — через опыт и чтение специальной литературы.

Дмитрий Зырянов охотно согласился рассказать о своем заводе, о выпускаемой продукции, а также сообщил, что по итогам того самого Инвестчаса у главы республики ему дали в аренду землю под строительство нового цеха, но вот денежных субсидий — ни рубля.

— Дмитрий, судя по тому, что вы ищете способы расширения производства, на вашу продукцию большой спрос?

— Да, я и пошел на Инвестчас потому, что у меня выстроилась большая очередь на станки, не успеваю выполнять заказы, а люди звонят и звонят. Но что я могу сделать, если очередь расписана у меня на два года вперед, а в год на своем производстве я могу построить до пятидесяти станков, не больше? Вот так ходил змейкой меж станков в тесноте и подумал: может, дадут мне земли, если попросить? А может, еще и субсидию государственную дадут в сто миллионов рублей, а я уже пятьдесят-шестьдесят миллионов изыщу и смогу построиться. Конечно, если бы я просто хотел удвоить производство, я бы взял кредит и сам справился, но это не решит проблемы спроса. А если строить завод на пятьсот станков в год, то кредит нужен большой, я его не потяну со своими операционными и финансовыми расходами, ведь моя годовая выручка всего семьдесят миллионов рублей.

Собственно, как я рассуждал, когда шел просить землю и грант? Вот если бы я строил сто первый станкостроительный завод токарных автоматов в стране, тогда да, другим ста было бы обидно, что мне отдали предпочтение. Но если мое производство первое, если больше никто не строит таких станков, а потребность в них большая, то почему бы не оказать мне безвозмездную поддержку в виде субсидии или гранта? Со своей стороны, мне тоже есть что дать государству. Вот смотрите, мой токарный автомат стоит два миллиона восемьсот тысяч рублей, это очень скромная цена по станкостроительным меркам, аналогичный китайский станок стоит в несколько раз дороже, семь‒десять миллионов рублей — эти цены можно увидеть на большой торговой интернет-площадке станков КАМИ. Так вот, когда клиент мне звонит и просит продать станок, а я могу ему пообещать выполнить заказ только через год-два, что он делает? Берет свои живые денежки, доллары или юани, едет и покупает станки напрямую у китайцев. Они уходят, живые деньги улетают за границу, вместо того чтобы работать внутри страны на общее благо. Если только на моих пятидесяти станках посчитать разницу в цене с китайскими, то это внушительная сумма, а какой отток денег идет из страны за все станки, что ввозятся из-за границы! Я также готов экспортировать свою продукцию, что тоже плюс для страны.

Конструкторское бюро нужно, если

строить корабль, подводную лодку, где

десятки тысяч компонентов конечного

продукта, а у меня в станках всего лишь

500–700 составляющих, можно и без

бюро обойтись

— А что производят на ваших станках?

— У меня токарные автоматы с ЧПУ, они предназначены для выпуска маленьких изделий, клиенты столько всего на них выпускают, что я сам диву даюсь — больше шестидесяти разных направлений. К примеру, недавно обращался заказчик, который прорабатывает выпуск изделий для Национального медицинского исследовательского центра МНТК «Микрохирургия глаза» имени академика Федорова — будут делать медицинские инструменты для операций, при этом другой клиент, который уже работает на моих станках, готовит для них ПО. Для медицинских целей на моих станках много чего изготавливают: вытачивают металлические штифты, которые устанавливаются в кости при различных переломах, в Татарстане выпускают стоматологические бормашины со множеством шестеренок, валов, разных деталей внутри.

С начала СВО три предприятия заказали станки для производства снайперских пуль — вытачивают непосредственно их наконечники. Много заказов для выпуска изделий в нефтегазовой сфере: в Самаре делают краны, задвижки, автоматику, а внутри всего этого — разные втулки, валы, сложные элементы. В Казахстан ушел станок — на нем делают вентили для газовых и кислородных баллонов. В авиастроении на моих станках выпускают метизы, винты, болтики, авиационный крепеж. Ведь там не годится обычный штампованный крепеж, он должен быть из нержавейки, качественный. Недавно пять станков отправил в город Мценск на электромеханический завод «Форнэкс», где выпускают разную автоматику, внутри которой масса механических штучек — это как представить себе наручные часы со сложной начинкой из шестеренок и валов. Вспомнил, еще в машиностроении тавотницы делают, сегодня как раз второй станок берут. Тавотница — это насадка на механизмы, которая подает смазку для трущихся деталей, нужна в обслуживании автомобилей и техники.

Еще одно направление, в котором наращивает объемы производства один из моих клиентов из Уфы, компания «Ювента», — это фурнитура для дверей. Дело в том, что до санкций на отечественном рынке были сильные западные игроки из Италии и Германии, а теперь, когда они перекрыли поставки, местные ребята в две смены работают, не успевают делать мебельную фурнитуру в нужном объеме, спрос подстегивает их производство — купили у меня три станка и еще три заказали, ждут.

— Получается, что именно специальная военная операция подстегнула ваше производство?

— Да, очередь на станки у меня появилась после начала СВО. Если раньше я начинал строить десять станков, при том что заказы были на пять, и в процессе производства, а это около четырех месяцев, добирал заказы, то сегодня уже наперед продал несколько партий. Причин повышенного спроса на станки несколько: во-первых, десятки производств начали работать на оборонную промышленность или стали смежниками крупных заводов, набрали заказов, но не успевают все делать, покупают у меня станки и тут же просят новые. А вторая причина — крупные заводы оказались заняты другими задачами, в гражданском сегменте промышленности образовался дефицит множества разных изделий, нужно удовлетворять спрос, но некому, а главное, не на чем, станков мало!

— Как потенциальные заказчики узнают про вас, какую вы рекламу даете?

— Совсем никакую рекламу не даю, у меня сорок процентов клиентов — предыдущие заказчики, которые уже покупали станки, поработали на них, подросли, а через год-два за новыми станками едут, расширяются. Остальные клиенты по «сарафанному радио» приходят, они же общаются между собой, интересуются, откуда оборудование, ведь импортные станки покупать дорого, цена отпугивает. Я даже когда свой первый узкоспециализированный станок, для автосервиса, сделал, то не рекламировал его, просто повесил видео на «Ютубе», и заказчики сами стали меня находить, в том числе зарубежные. Тот станок для проточки автомобильных дисков очень популярным был, я их выпустил около ста пятидесяти штук, и основная масса за границу ушла, в одиннадцать стран, всех не припомню — из Испании приезжали, Ирландии, в Финляндию отсылал, Литву, Латвию, Эстонию, Украину, Казахстан, Узбекистан, Белоруссию. Сейчас, конечно, я практически только на свой рынок работаю, иногда приходят заказы из стран СНГ.А шесть лет назад начал выпускать токарные автоматы и теперь только ими и занимаюсь. В России легко продавать станки с ЧПУ, их же почти не делают, рынок свободен.

На токарно-фрезерных автоматах с ЧПУ Horizon В3 можно изготавливать детали для нефтегазовой отрасли, медицины, авиационной и электронной промышленности, машиностроения

Станки строим партиями, сразу по 10–15 штук в течение четырех месяцев,

потому что строить один станок логистически очень невыгодно, так как все

детали надо изготовить, что-то закупить в специализированных магазинах или за

рубежом, что-то заказать на смежных производствах, собрать

— Если вы вспомнили про свой первый станок, то расскажите: как к вам пришла идея его создания? Это была копия или оригинальная разработка? Где взяли первоначальный капитал?

— Я у себя в гараже размером шесть на шесть метров и раньше делал всякие странные станки, которых в природе, то есть в продаже, не существует, но люди приходят и просят: сделай такое, надо! Так было и в этот раз: приехали ребята из авторемонтной мастерской и показали мне видеоролик из Америки, где на станке в автосервисе обтачивают автомобильные диски, их лицевую поверхность. У новых дисков поверхность блестящая, красивая, а когда машина цепляет бордюры, камешки летят с дороги, вся эта красота слетает, царапины появляются. Но есть способ устранить проблему: диск вставляют в такой вот станок, который сканирует его лицевую поверхность, затем вращает его, проходит резцом по поверхности, снимает две десятые миллиметра или полмиллиметра — и все, диск как новый. На автомобильных заводах есть такие станки, но стоят дорого, до пятидесяти миллионов рублей, обычной ремонтно-покрасочной мастерской такое не по карману, когда они его окупят? Ну я и взялся его сделать — девять месяцев корпел, назвал Horizon А1, а потом постоянно улучшал, и теперь он уже Horizon А7. Это, кстати, и был мой первый автомат с ЧПУ, продал его за 470 тысяч рублей.

Первоначального капитала как такового у меня и не было, все клиент оплачивал. Когда я начинал делать станок, то составлял договор, оплата условно разбивалась, скажем, на три части, заказчик оплачивал первую часть, и я начинал работу. Строю станок, отсылаю им видеоотчет, некоторые приезжали посмотреть, что я уже сделал, потом вторую часть оплачивали и по завершении работы третью. Вот так за клиентские деньги и строил станки.

А что касается оригинальности — конечно, это не копия, а моя собственная разработка, хотя схожесть есть, потому что многие станки однотипны. Это, к примеру, если я возьмусь завтра велосипед делать, что нового там придумаешь? Рама будет чуть длиннее, руль другой конфигурации. Конечно, я утрирую, потому что в станках уникальностей много, но основная концепция, организация осей, механика и кинематика — они стандартные, что у немцев, что у японцев и китайцев. Да, станок делается по моим размерам, и если это шпиндель, то он будет уникальный, но у меня, скажем, подшипник 100 миллиметров, а у немцев 90 миллиметров — вроде разные, но задачу одинаковую выполняют.

— А если кто задумает ваши станки копировать — это сложно сделать?

— О, вряд ли у кого это получится, просто экономически не вытащат, чтобы сделать станки такими же конкурентоспособными по цене. Потому что вот элементарно: в моих автоматах размещена стойка, то есть программа управления станком, которую я как программист писал почти три года — а это плюс к цене 600 тысяч рублей, если кто начнет на стороне эту стойку покупать. А у меня, по сути, эта сумма и есть вся надбавка на станок при общей цене в два миллиона восемьсот тысяч. В России, кроме меня, есть два производителя стоек, это компания «Балт-Систем», которая на рынке с советских времен и является ведущим разработчиком и производителем устройств ЧПУ и сервоприводов, а также ребята из компании TiTANIUM, которые делают устройства ЧПУ различных систем автоматизации. Вот и весь внутренний рынок стоек, других производителей я не знаю. Можно, конечно, купить немецкую стойку Siemens или японскую FANUC, но они больших денег стоят, порядка 700 тысяч, тогда как отечественные — 400‒500 тысяч. А у меня стойка уже в станке, в комплекте, как говорится, за счет этого цену могу держать и даже ниже ставить.

— Много вы привнесли усовершенствований в свои станки с ЧПУ за одиннадцать лет?

— Все названия моих станков начинаются со слова Horizon, а потом уже их модификации. Со временем спрос на Horizon А7 для автомастерских схлынул, и шесть лет назад я построил первый токарно-фрезерный автомат с ЧПУ Horizon В1, с тех пор развиваю эту модель, и она уже усовершенствована до Horizon В3, а это порядка ста пятидесяти серьезных изменений. К примеру, в станок встроено уже не пять-шесть, а восемнадцать инструментов, выполняющих разные задачи, это сверла, фрезы, резцы. Есть точечные изменения, но важные. Допустим, ранее газлифты, а это механизмы для подъема закрепленных на нем элементов, стояли в противовес тяжелому порталу на 300‒400 килограммов, который висит в воздухе; теперь же мы поставили полноценные противовесы с обратной стороны, что улучшает устойчивость конструкции, удобство эксплуатации, безопасность. Или если раньше для изготовления шпинделя, а это главный привод станка с ЧПУ, использовалась сталь марки 40X, сырой материал, то теперь эта сталь проходит карбонитрацию, то есть повышается твердость поверхности металла, снижается его износ. Гайки стали лучшего качества ставить, изменили конструкцию поршня — всего и не вспомнишь. Да, еще дверь защитную переделали: если раньше при открытии с нее могла капать охлаждающая жидкость и попадать на человека, то теперь дверь заезжает внутрь станка.

— Как устроено ваше производство? Судя по объему задач, у вас должен быть квалифицированный коллектив, конструкторское бюро…

— Конструкторское бюро нужно, если строить корабль, подводную лодку, где десятки тысяч компонентов конечного продукта, а у меня в станках всего лишь 500‒700 составляющих, можно и без бюро обойтись. Сегодня в нашем коллективе одиннадцать специалистов широкого профиля, каждый обладает четырьмя-пятью специальностями. Начинал строить станки я один в гараже, потом сделал цех и расширял его несколько раз, а через семь лет после выпуска первого станка построил собственное производственное помещение на 500 квадратных метров, где сейчас и работаю, но чувствую, что нам уже тесно.

Станки строим партиями, сразу по десять-пятнадцать штук, в течение четырех месяцев, потому что строить один станок логистически очень невыгодно, так как все детали надо изготовить, что-то закупить в специализированных магазинах или за рубежом, что-то заказать на смежных производствах, собрать. От партии к партии и вносятся улучшения в станки, так удобнее. Если же в целом описать алгоритм моих действий, то начинается все с программы-рисовалки Paint: сажусь и рисую общий вид станка, набрасываю эскиз. Потом открываю чертежную инженерную программу «Компас-3D», которая используется для проектирования различных изделий, и там можно не только собрать все вместе, но и покрутить, посмотреть, ничего ли не мешает, как узлы двигаются, чтобы везде все проходило. А затем уже берешь чертежи и идешь в компанию, которая металлом торгует и по размерам его режет — если станина, то режут ее плазмой. Сварщик сваривает конструкцию станины.

Следующий этап — изготовление механики по чертежам: опять металл покупаешь и с ним к фрезеровщикам, токарям, координатчикам, шлифовщикам. А потом все это аккуратно собираешь на болты и подключаешь электрику, благо я ее знаю. Везде, где необходима высокоточная обработка металла, особенно для шпинделей, приводных инструментов, — заказы размещаю на сторонних предприятиях, так как держать такое производство при себе постоянно нет необходимости и дорого, а все остальное делаем сами. Ну и на финишной прямой пишешь софт, программу ставишь и нажимаешь кнопку «включение». Вот я вам и рассказал от начала до конца все «секреты» производства автоматов с ЧПУ.

Станок Horizon В3 — это результат последовательных улучшений модели Horizon В1, появившейся шесть лет назад, в него встроено уже не пять-шесть, а восемнадцать инструментов, выполняющих разные задачи

— Откуда в вас эта тяга к станкостроению — наследственная или учителя были хорошие?

— Наверно, наследственная. Мой дедушка Назиф Оглямов часовых дел мастером был, это его официальная работа, а по ночам для души музыкальные инструменты делал — гармошки. При этом готовых запчастей не было, от начала до конца все мастерил сам — сушил кожу под меха, клей варил, свистульки всякие, кнопки из металла вырезал. Мама говорила, что по ночам тихонько работал, потому что в советское время за побочные доходы могли и наказать. Но нравилось ему это дело. Вот и мне нравится придумывать что-то интересное и полезное. Столько всего в голове крутится — как появится время, точно начну что-нибудь патентовать. К примеру, сосульки на крыше зимой всем мешают, но можно же сделать простое устройство, чтобы легко бороться с ними, а не вызывать несколько раз за зиму автовышку, не платить за каждый час ее работы несколько тысяч рублей. После учебы в университете, а я окончил БашГУ по специальности «Машины и аппараты легкой промышленности», устроился в ЖКХ мастером работать и еще тогда недоумевал, сколько сил уходит на чистку крыш и борьбу с сосульками. Но только сейчас руки дошли до этой темы — уже закупил кое-какие компоненты и к зиме сделаю устройство от сосулек, на свой цех повешу и протестирую.

— А каков принцип работы этого устройства, если не секрет?

— Начнем с того, что метровая сосулька в одночасье не появляется, есть кромка крыши, где эта сосулечка постепенно нарастает и свисает. Можно повесить параллельно этой кромке на расстоянии 10 сантиметров трубу диаметром 20‒25 миллиметров, чтобы сосулька нарастала, касалась трубы и дальше свисала уже параллельно кромке. Труба эта, допустим шесть метров длиной, над подъездом подвешивается, где люди ходят. Теперь к этой трубе я планирую прицепить вибромотор, который при включении вызывает ее вибрацию. К этому вибромотору подключается контроллер, он каждые тридцать минут или час запускает вибрацию и стряхивает сосульки, пока они не выросли большими. А можно сделать кнопку на пульте, чтобы дворник как увидел, что сосульки начали расти, так и нажал на кнопку, запустил небольшую вибрацию — ее будет достаточно, чтобы разбить сосульки длиной до десяти сантиметров. И стоимость конструкции я посчитал: труба алюминиевая шесть метров — 600 рублей, вибромотор — 1500 рублей, контроллер — 500 рублей, вся конструкция — 2600 рублей, она окупится за год, если учесть, сколько труда требуется на чистку крыши от сосулек.

— Вы получили высшее инженерное образование — какую роль оно сыграло в вашем становлении как станкостроителя?

— Я на очном обучении не долго был, женился, ребенок появился, решил перейти на заочное. По большому счету университет если дал мне пять процентов знаний в моем направлении деятельности, то это хорошо. Потому что в университете не учат, как строить станок, там дают фундаментальные знания, а потом уже сам тихонько учишься, специальную литературу читаешь. Когда я первый станок для автомастерской построил и отдал заказчикам, у меня две недели уши горели — потому что материли меня, много ошибок сделал: не тот металл взял, непонятно что навертел. Так же не бывает, что с первого раза все на отлично делаешь, как мой учитель физики любил повторять: только Бог знает на пять, учитель на четыре, а ученик на троечку. Вот я на троечку и сдал станок, а потом уже не хочу ругань от клиентов слушать, все замечания учел, второй делал, опираясь на опыт предыдущего, и все лучше и лучше стало получаться.

Кстати, когда я шесть лет назад первый токарный автомат строил, то отдал его по себестоимости, то есть практически бесплатно, потому что он был пилотный, обкаточный, мне было важно посмотреть, как он себя вести будет. Но так вышло, что к тому времени у меня уже был небольшой опыт в станкостроении, и станок получился удачным, до сих пор работает в Бирске на заводе детских игрушек ООО «Спектр».

Я об опыте в станкостроении говорю потому, что видел некоторых, которые начинали бизнес и хотели быстро-быстро денег заработать, заламывали цену за станки, но при этом их продукция была недоработана, не признана никем, ничего собой не представляла. С таким подходом ничего не получится, клиенты пойдут и купят оборудование у большой компании в Китае или Корее, где завод пятьдесят лет эволюционировал, доводил до ума свои станки. Я считаю, что первый станок для клиента вообще бесплатным должен быть в части собственного труда, да еще следует и доплатить покупателю за смелость.

— Какая у вас степень локализации производства? И как санкции повлияли за закупку комплектующих за границей?

— У меня локализация огромная: вся станина здесь делается, у пяти-шести смежников размещаю заказы на изготовление тех или иных компонентов, — в натуральном выражении — 70 процентов отечественных деталей и 30 процентов импортных, которые в стране просто не делают. К примеру, серводвигатели, которые позволяют контролировать точное положение вала двигателя и частоту вращения, у нас не купишь. Нет линейных направляющих, что задают направление перемещения полезной нагрузки, то есть рабочего инструмента или заготовки, по заданной траектории. Вот их в Тайване беру — лисьими тропами, конечно, параллельным импортом, подороже, чем раньше. Не понимаю производителей, которые все тащат из Китая, даже станину — зачем? Что у нас, лить чугун не могут? Могут, есть свой.

— Как вы считаете, что нужно для развития станкостроения в стране и что этому мешает?

— Если бизнес запускает станкостроительное производство, уникальное и востребованное в России, надо ему дать зеленый свет по всем фронтам, лишь бы делали. Отменить налоги для добросовестных производителей, оказать финансовую поддержку в виде субсидий, грантов, беспроцентных кредитов, оказать организационную поддержку в части решения вопросов с коммуникациями, чтобы все быстро и оперативно решалось. Надо мне, допустим, завтра добавить электричество или газ, а там квоты, и их нельзя превышать, нужны дополнительные разрешительные документы. Я когда производственный корпус строил, то полтора года газ ждал и отапливался электричеством, но это дорого. Сейчас в каждой администрации бизнес-шерифа сажают, вот было бы хорошо, чтобы он этими вопросами и занимался, а пока этой службе оперативности не хватает.

Если же говорить про «тормоза» со стороны станкостроителей, то здесь тоже есть о чем подумать. К примеру, на наших заводах часто раздутые штаты, много лишних людей, отделов, там директору нос почесать, и то есть специалист. А у меня даже отдельного бухгалтера нет, вот сидит девушка Айгуль – она и бухгалтер, и договорной отдел, и отдел кадров, и секретарь, и снабженец — двери не хватит под таблички с должностями. Каждый сотрудник — многопрофильный специалист, у меня самого одиннадцать специальностей, то есть вместо меня можно было бы нанять одиннадцать человек. Только это все сразу на себестоимости продукции отразится, цены сразу поползут вверх, клиентов станет меньше. Но если каждого сотрудника нагружать с умом, перераспределять обязанности правильно, то и производство будет работать эффективно.

Нашим станкостроителям надо локализацию углублять, ставить адекватные цены, делать станки максимально доступными для производителей! Ведь у нас производство станков стало полузабытой вещью, а между природными богатствами страны, между сырьем в виде леса, глины, нефти, газа, деревьев, железа и конечной продукцией всегда стоит станок. Если вокруг посмотреть — все на станках делается: на деревообрабатывающих — мебель, в печах кирпичи обжигают, для хлеба нужен тестомес и печь, есть станки для изготовления канцелярских товаров, ручек, карандашей. А у нас даже карандаши из Китая завозят, когда леса валом! Так вот, когда тесную связь наладим между сырьем и готовой продукцией, тогда и экономика расцветет.

— Вам сейчас нужны деньги для развития, а не думали инвестора со стороны позвать? У вас ведь перспективный проект.

— Полагаю, что такая кооперация может загубить дело, даже если завтра придет человек с подобным предложением, я, пожалуй, откажусь. Потому что когда начинаешь зависеть от кого-то или чего-то, то теряется драйв, состояние, когда все делаешь с удовольствием, тихонько, и все получается. Любой конструктор — человек творческий, на одной ступеньке с поэтом или композитором, и его не заставишь изобретать за деньги. Конструктор сам постоянно думает, как улучшить процесс, что усовершенствовать, эволюция идет постепенно. Поэтому не надо над моей головой инвесторов, а вот от поддержки государства я бы не отказался, это все уже иначе выглядит.

— А сколько вы инвестируете в производство?

— Почти все, что зарабатываю. Много ли человеку надо? Покушать, одеться, раза два с семьей съездить отдохнуть. Остальное все сюда, в завод: одно купил, другое, — вот сейчас присмотрел себе еще одни станок токарный, большой, под мои задачи детали делать. Много чего еще сделать надо, у меня ведь не такой самодостаточный бизнес, который сам может жить, и если здесь завтра меня не будет, то ничего не будет, понимаете? Уйду — и все на этом прекратится. Даже если подумать детям передать дело, а им пока пять и девять лет, то надо, чтобы они лет десять-двадцать рядом проработали. Я знаю в нашей республике станкостроительные заводы, которые затухли, как ни пытались их удержать на плаву. Станкостроение — тонкое дело, нахрапом не возьмешь.

— Какие у вас стратегические цели, чего хотели бы добиться? Бренд свой развить, станкостроительную империю построить?

— О, меня не собственный знак беспокоит и не империя, а то, что в России с советских времен столько всего разрушено, ведь какие станки делали, токарные автоматы — все было и в каких объемах! Как подумаешь — скорбь и печаль на сердце, обидно за страну. Лично мне всего хватает, а вот стране ни фига не хватает. Можно это назвать мечтой, но скорее чувством долга: хочу для страны строить, чтобы вытеснить с рынка всех иностранцев, чтобы мои токарные автоматы по всей России продавались и в СНГ.

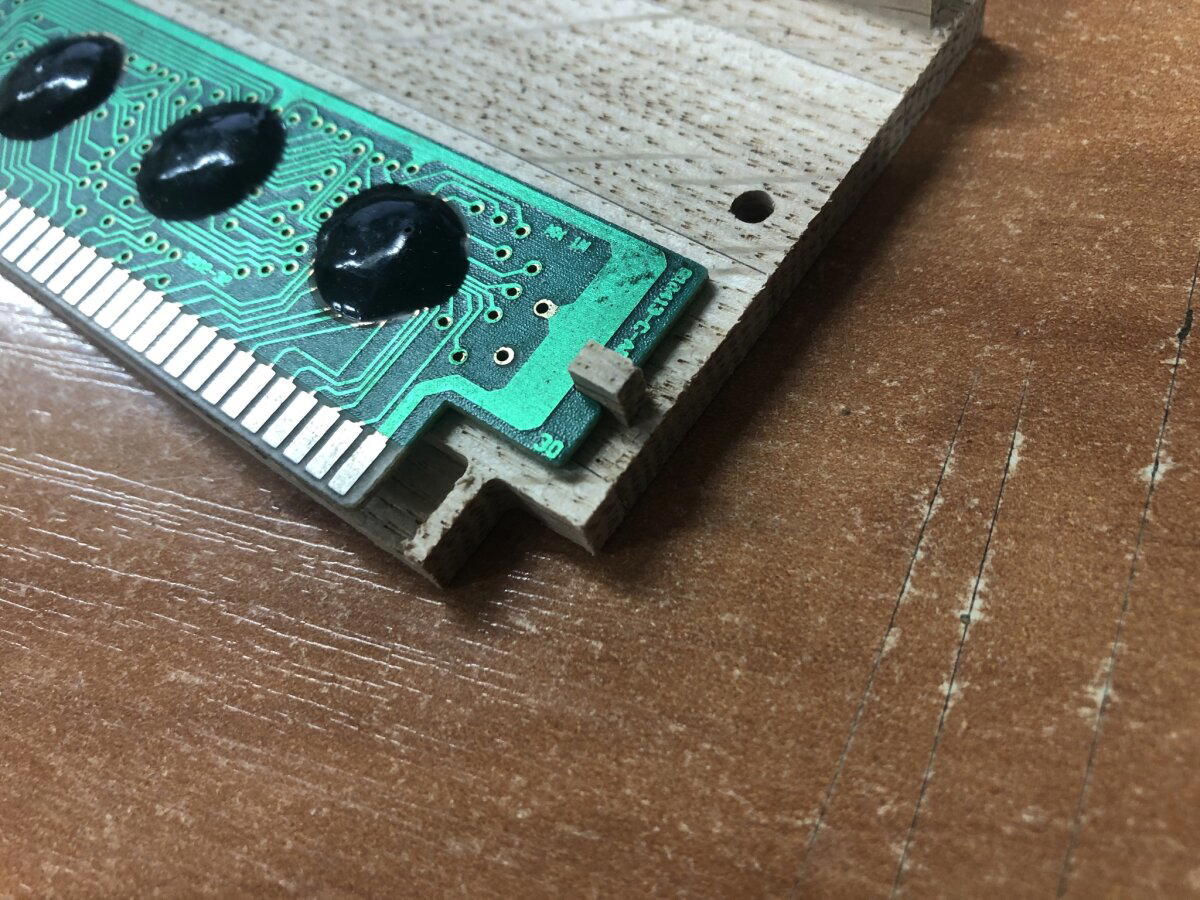

Вот этим постом Крафтовый PacMan начинал я собирать собственную коллекцию картриджей для Денди в самодельных корпусах.

Времени уже прошло, но от идеи я не отказался, посему предлагаю вам посмотреть на второй экземпляр.

Здравствуйте! На этот раз поиграем, так сказать, в "кошки-мышки". И мультик с детства любим, и игра, на мой взгляд, просто отличная.

И к процессу.

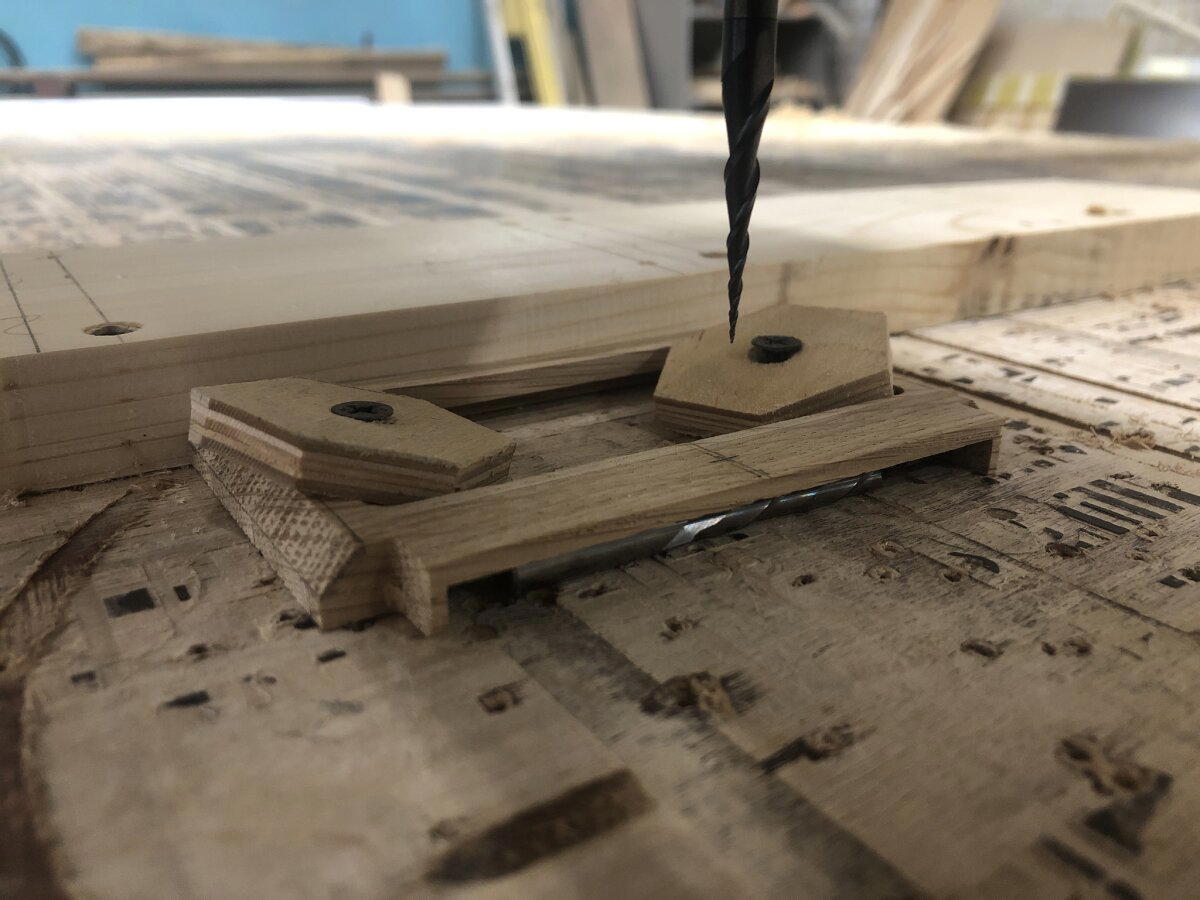

Дубовые заготовки для двух половин корпуса.

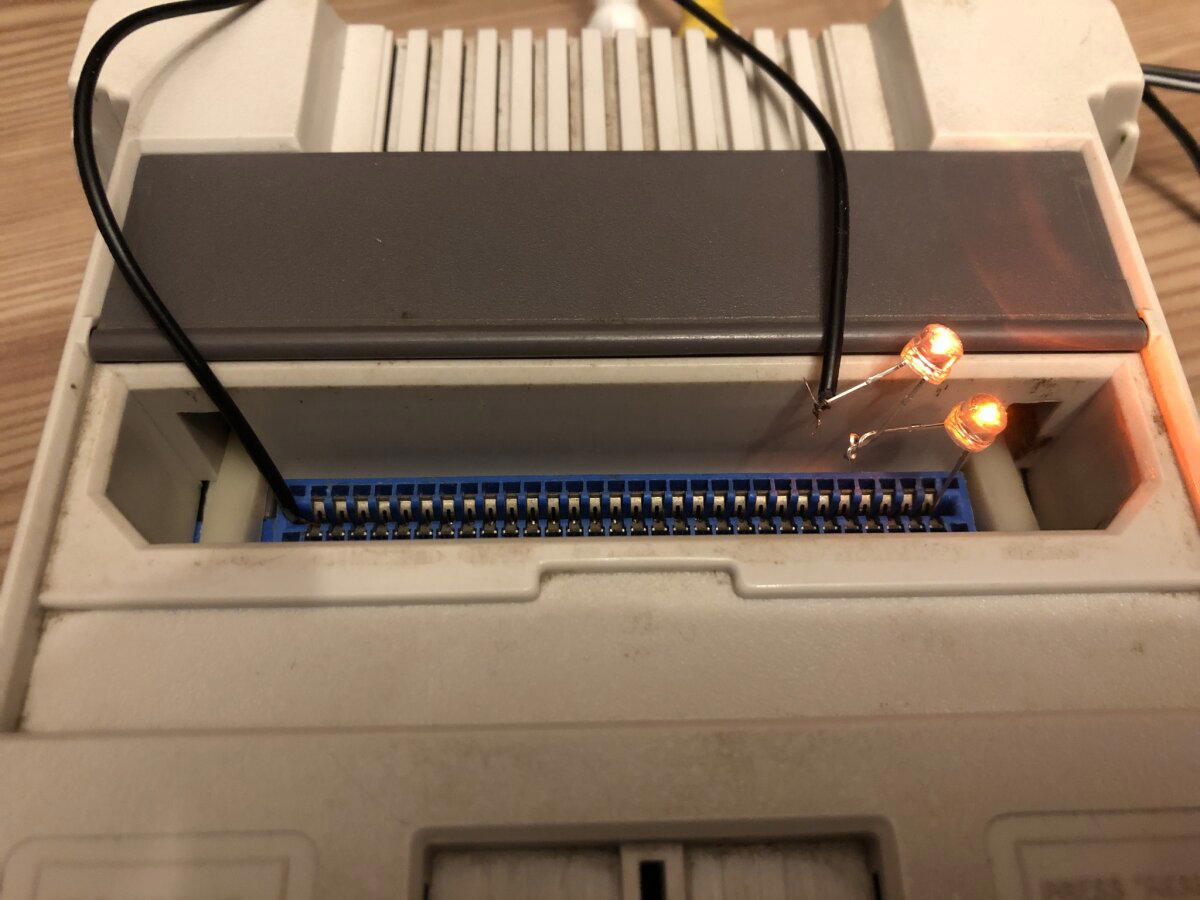

Платка подошла идеально. А это главное условие. Дальше можно спокойно заниматься декоративной частью не задумываясь над частью технической.

В комментариях к ПэкМэну предлагали сделать подсветку. Я решил, что в следующем картридже обязательно так и поступлю. Но что-то пошло не так. Отдельно всё работает, но вот вместе не завелось. Я совсем не электроник, так что буду надеяться, что кто-то мне тут подскажет, как поступить теперь уже с третьим подопытным. Подозреваю, что цепь не должна состоять лишь из двух диодов, и что это реализуется иначе и сложнее, но я не осилил)

Поэтому продолжаю собирать как есть, но с прицелом на то, что подсветка ещё может быть.

Всего корпус состоит из четырёх элементов.

Задняя половина монолитная, а в передней большое окно, в котором расположатся "обложка" и рамка из оргстекла (которая и должна была светиться)

Собственно "обложка". Отсылок к оригинальному оформлению не планировалось - весь дизайн исключительно личная фантазия на тему. И если про ПэкМэна я говорил, что он для меня "техногенный", то с Томом и Джерри первая ассоциация "деревенский". В хорошем смысле слова, конечно же. Помните эти несколько эпизодов на ранчо? Вот они мне самые родные.

Отсюда и стиль корпуса - этакий Village.

Точно! Названия не хватает.

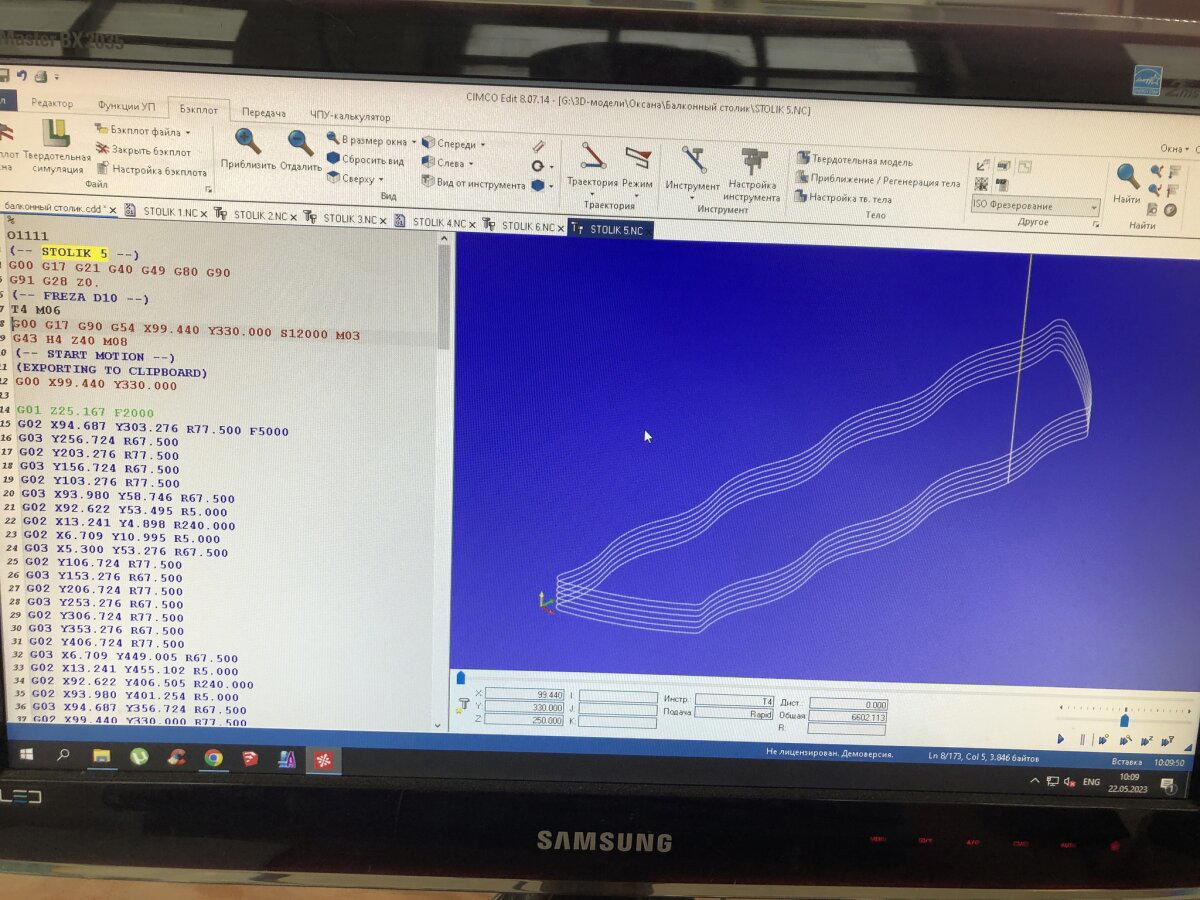

Возвращаемся к ЧПУ

Стёклышко

Примерка/подгонка

Зачистка/сборка/покраска/готовый вариант

Всем привет! Я впервые начертила карандашницы, и вырезала их на своём маленьком лазерном станке. Учусь делать что-то сложнее брелка))

Чертежи и станок мои)

p.s.- станок - Atomstack p7 m30

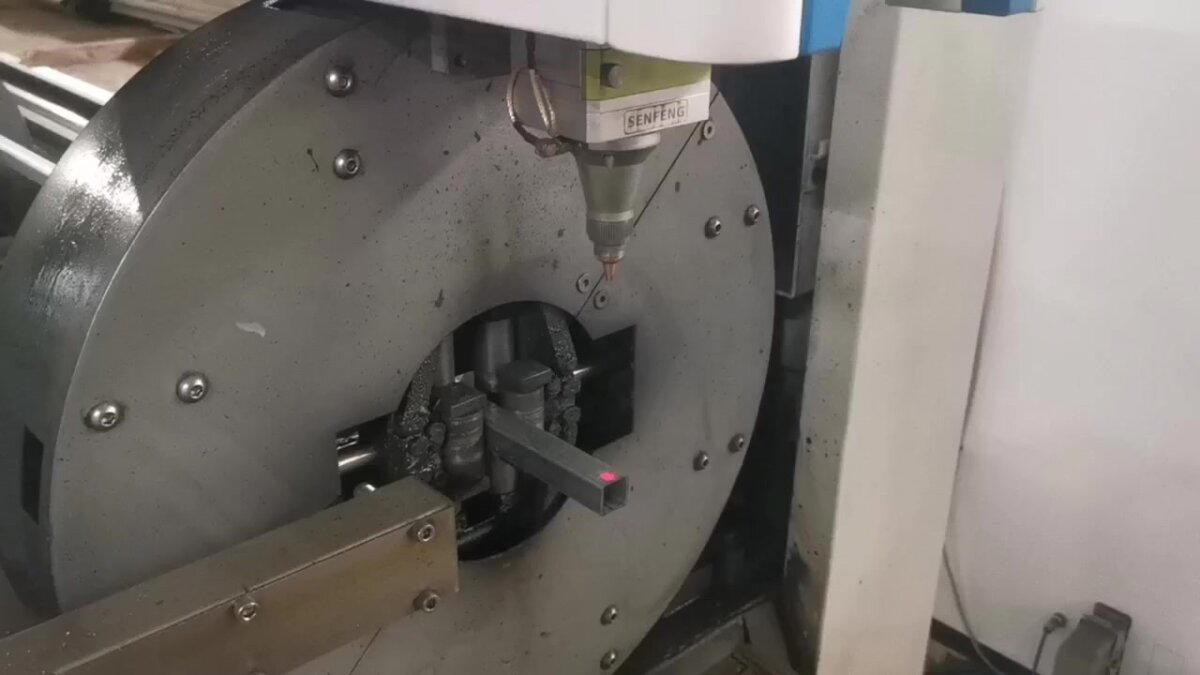

Пока все выкладывают фото своих запчастей, выложу-ка я видео реза полосы 4х50

Компрессор слабоват уже для четвёрки, поэтому играть приходится мощностью. В результате с оборотной стороны соплей навешано, а ещё нужно крайне внимательно следить, что у тебя находится ПОД резом. Вниз уходит дохрена излучения, в первую пробу поплавили тонкостенные обрезки, во вторую - подложили швеллер, не учтя, что он отражает в фанерную стенку ящика для обрезков. Короче, весело.

Ну и немного запоздалых ответов на старые вопросы в комментариях.

Рисуем в TubesT, режем в TubePro. Сторонние программы используются только для просчёта, например, углов примыкающих деталей, длин диагоналей и т.д. (это в автокаде или скетчапе, смотря, чем владеет считающий). ТьюбесТ такое не умеет, и вообще временами неимоверно раздражает, но поискать чего-нибудь более удачного, с чего можно будет сразу отправлять в резку, руки пока не дошли. Тем более, что пошёл сезон чернухи, а там довольно простые формы.

Станок Senfeng, источник Raycus, полтора киловатта. Двигло подающего патрона - 5 кВт, и именно поэтому мы вынуждены были отгородить рабочую зону (не очень удачно расположили станок изначально, а в сезон переносить его некогда), чтобы она перестала быть проходной. Случаи квадратных синяков на жопе у невнимательных уже имеются. Никаких датчиков, сигналящих, что деталь упёрлась, у него нет, а движку эти 80-100 кг живого мяса категорически похрену, отодвинул и не заметил.

Операторов не меняем, меняем респираторов. Цинк, конечно, ядрёная фигня, но не так много мы его и режем. Основной курс всё-таки на чернуху. И да, очки, перчатки, на некоторых этапах краги. Я уже пальчиком ткнула в свежий рез на четвёрке - не понравилось, благо, нет привычки ногти под мясо обстригать, только ноготь и оплавился. Так что бережём конечности и прочие части тела, гоняем мимопроходящих, по вечерам пьём молоко, полёт нормальный. Тут, видимо, всё-таки придётся селфи воткнуть))

По гравировке был вопрос - мы её вообще не настраивали. Как наладчики оставили - так и искрит себе. Нам не мешает, гравирует приемлемо, используется исключительно для разметки - пусть пока искрит.

По трубе - да, если труба кривовата, это жопа. Точные станки - для ровных материалов. У нас труба в основном приходит пачками, довольно ровная. Образовавшиеся при разгрузке и перемещении кривульки распускаем на короткие детали, на длинных, безусловно, пойдёт смещение. Если труба вся кривая, то тут только разгибать имеющуюся и менять поставщика ко всем чертям.

На этой теме мы с полосой натрахались по самое. В итоге пришлось рисовать ей ширину 48 мм и доламывать вручную, благо, на горячую оно без проблем. При первой же попытке задать ширину 50 - минус сопло. Ну вот чуть-чуть неровно было в этом месте и всё, ушёл мимо края.

Алюминий не резали, и надеюсь, что в ближайшее время не придётся. С вязкими материалами добавляется количество переменных, а я пока не готова.

Ну и под занавес - если хотите, чтобы теплица зимой не складывалась - заказывайте её нормальной формы и из нормальной толщины металла. Разовые траты выше, зато простоит дольше и не придётся зимой от снега ещё и крышу теплицы чистить. Так-то и у нас на любой вкус модели есть, на заказ вообще делали таких монстров, что чуть доработать - и, считай, каркасный домик. Но всё-таки основной количественный спрос приходится на самые дешёвые, за счёт материалов и формы (проще в изготовлении, но сложнее в обслуживании), таков путь.

Обещала видео, на неделе, как обычно, некогда. Надеюсь, что два новых подписчика - это и есть те два человека, которым я обещала))

Видеооператор из меня, как из говна пуля, но тут уж шо есть - то есть.

Это мы режем оцинковку 0,8 мм на теплички. Где страшна-многа-искр - это гравировка под крабы. Очень облегчает задачу монтажникам.

А это мы режем чернуху 2 мм, на открытый торговый павильон, ну знаете, на базарчиках такие стоят, лавка, столик и крыша, там бабушки урожаем торгуют. Собираем на шип-паз. Не то, чтобы шип-паз был там прям необходим, но когда у тебя есть лазерный труборез, сложно остановиться...

Пока больше не снимала ничего, однако принимаю заказы на последующие видео) В комментарии занесу маленький бонус.

Shou sugi ban (шу суги бан)

Видел так же другой вариант написания - shushuban.

В общих чертах (для ЛЛ) :

-обжигаем

-чистим

-красим

-наслаждаемся результатом

Здравствуйте!

Приметил этот способ у одного закордонного блогера по деревяшкам. Заинтересовался. В наших краях подобного практически не нашлось. Или я плохо искал.

К процессу.

Столешница - круг диаметром 470 мм.

Но просто склеить щит было не интересно, поэтому отрисовал каждую делянку и вырезал на ЧПУ.

Да, это сосна, а не что-то дорогое и благородное. Для такой отделки важны выраженная текстура и разная плотность волокон. Дальше будет понятно почему.

Обжиг

Потом собираем все на свете краски и подбираем интересное нам сочетание.

Столкнулся с интересным эффектом. На следующем фото два образца. Первый покрыт очень синей краской, а второй тотальной бирюзой. И они одинаковые! Это так и осталось для меня загадкой, ибо с остальным цветами ожидание и реальность совпали.

Тоненькой кисточкой и твёрдой рукой выводим наши волнистые контура

А большие участки растираем, втираем и вытираем ветошью

И что-то такое вот получаем

Ножки и подстолье в том же ключе, но вместо красок льняное масло и потом всё вместе под яхтный лак

Кстати, буквально на днях завёл группу в ВК

https://vk.com/yupatovworkshop

Там можно посмотреть другие работы и связаться со мной по любым вопросам.

Вот, отрекламировался, молодец.

Спасибо за внимание!

Издательство «Мир», 1988 и 1989.

Кодером в чистом виде я не стал. На момент чтения из доступных ЭВМ у меня был только Сюбор SB225-B (денди с клавиатурой).

Потом буйная юность - там как-то вообще ни до чего.

А уже в полностью сознательном возрасте открыл для себя дивный мир ЧПУ. Вот тут-то и пригодились крайне поверхностные, но всё же, навыки программирования.

Пост-беседа. Присоединяйтесь.

Предыстория:

От двух разных людей практически единовременно пришло по сути два идентичных заказа.

Такие вот корзины. Одна в спальню для подушек, вторая в детскую для игрушек. А я по серости своей, признаться, даже не сразу понял, чего от меня хотят. Какая ещё корзина для спальни? И зачем мне размеры Ваших подушек? Погуглил, разобрался.

Обычно я показываю процесс, но тут ничего такого в плане технологии нет, да и главный вопрос у меня сегодня другой.

А вопрос следующий и адресован он каждому читающему этот текст:

Что ещё, вроде бы, полезного, но если вникнуть, то нафиг не нужного стоит в наших домах?

Чего бы хотелось приобрести, да по каким-то причинам постоянно откладывается?

Или наоборот - от чего нужно избавиться, да по взгляду супруги становится понятно, что не сейчас?

А может, что-то и нужно, да этого чего-то и в природе не существует?

С последним, возможно, могу помочь;)

Приятной беседы, Пикабу!