Здравия желаю, уважаемые.

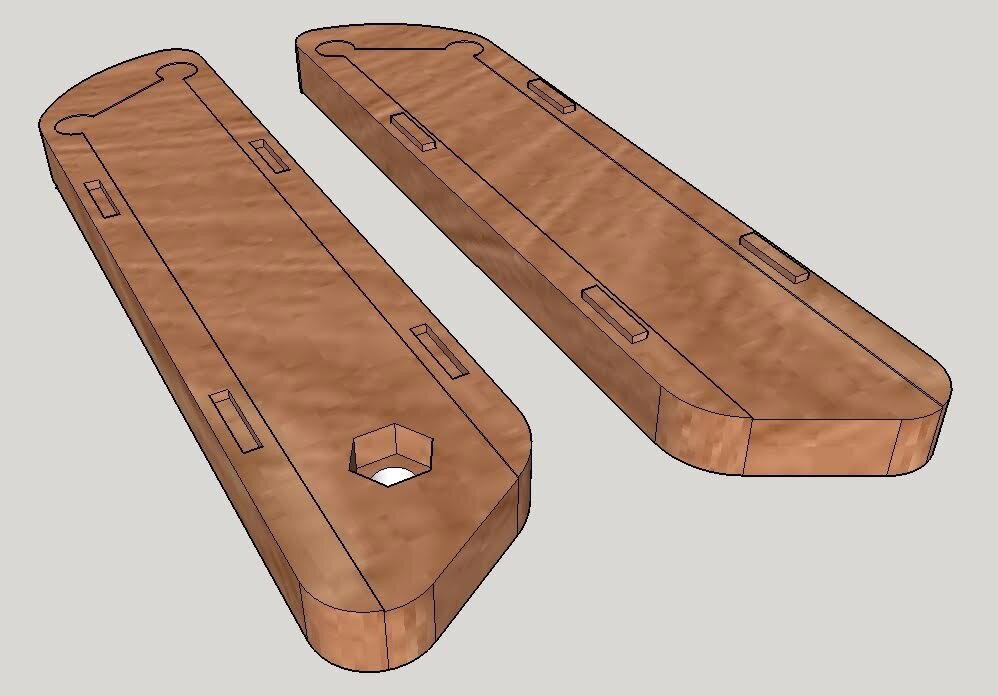

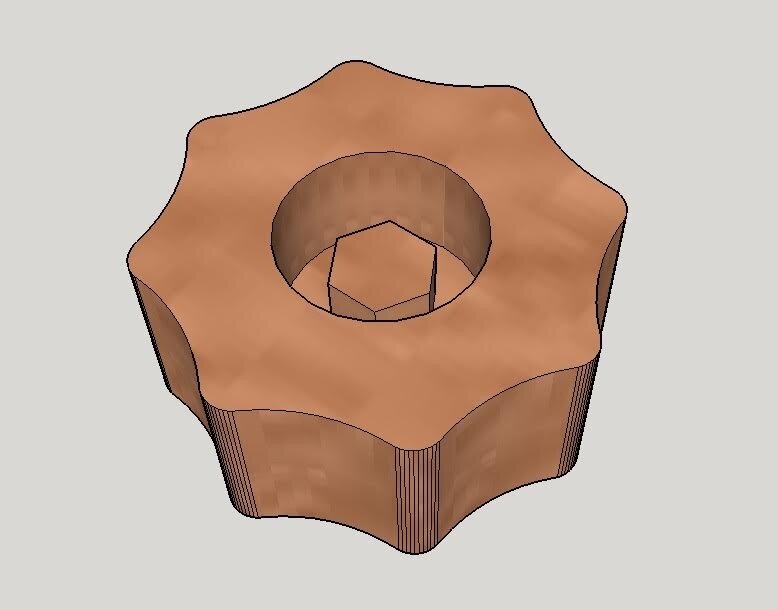

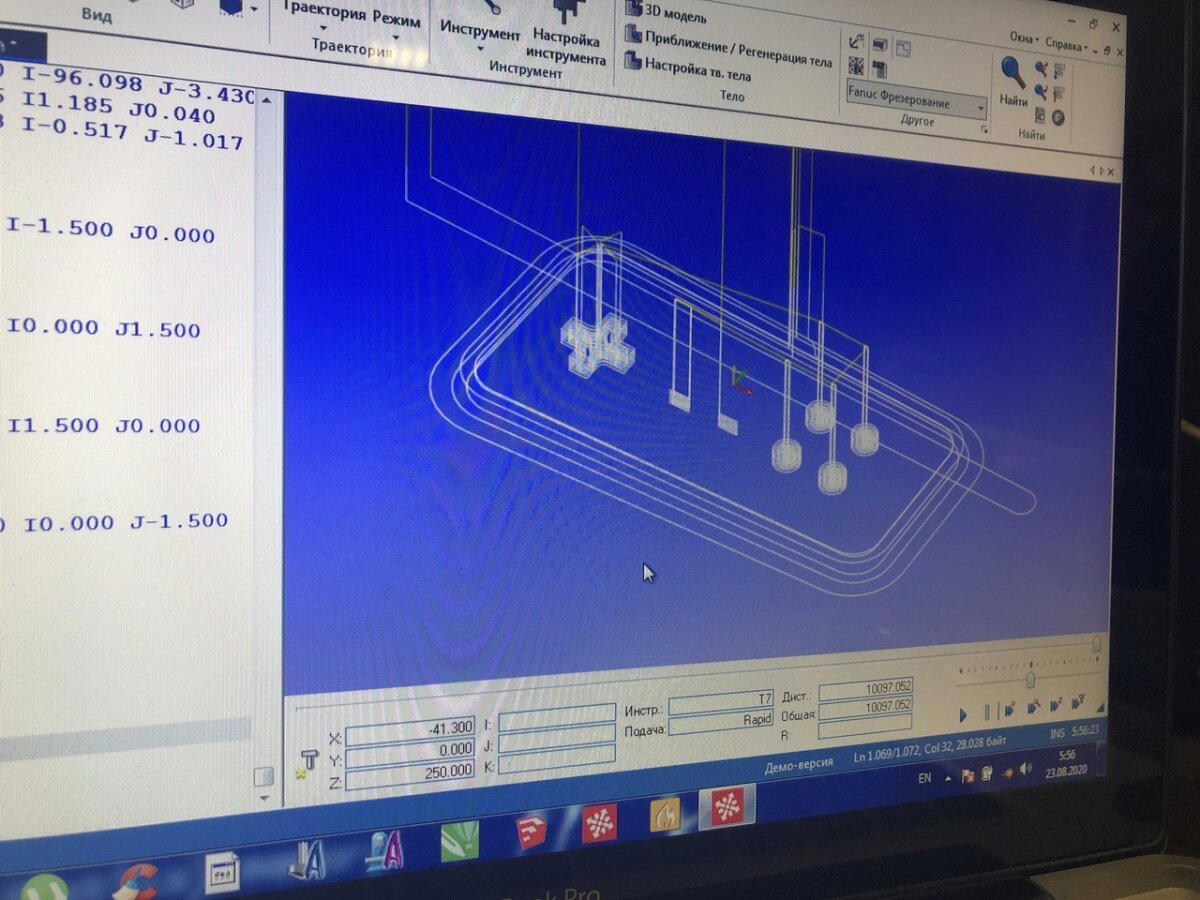

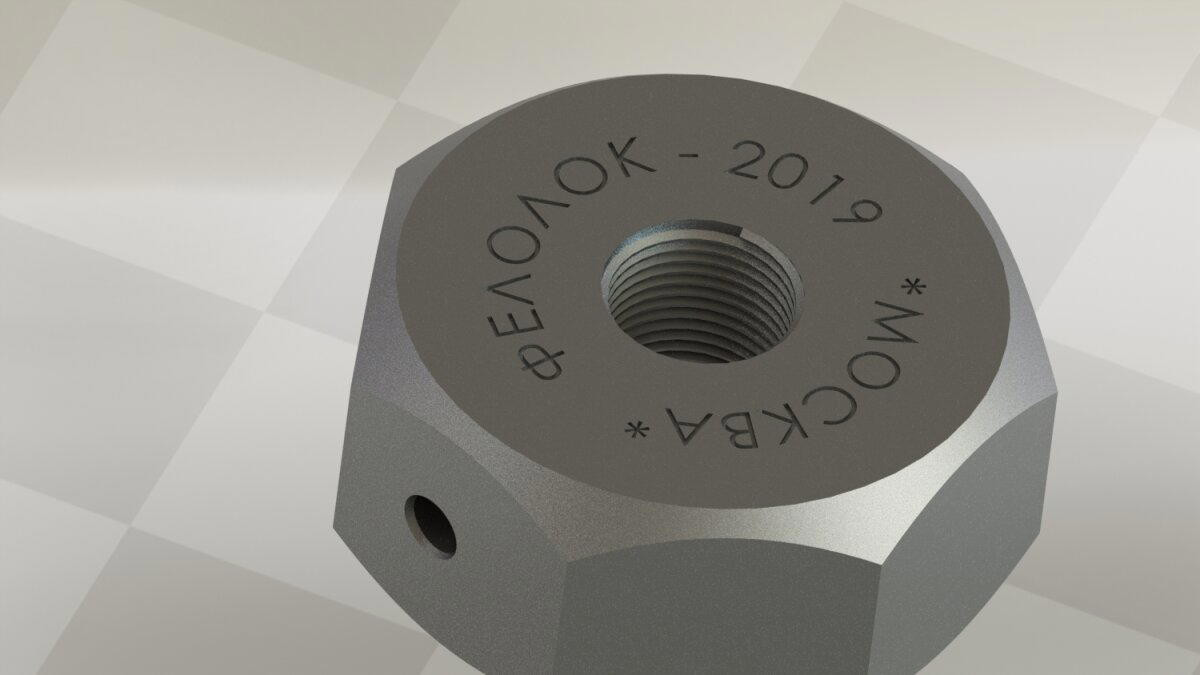

Ранее меня упрекали некоторые, мол тьфу на тебя, чо ты там ваще понтуешься, на лазере вон всё порезал да слепил в кучу. Так любой может. Ну, если отбросить, что для того, чтобы лазер порезал надо сперва придумать, сделать модель, снять с неё контуры - то да. Просто ЧПУ обработка ускоряет процесс изготовления за счёт снижения времени, необходимого на разметку, подгонку и т.п. Ну да ладно. Давайте сегодня сделаем по канону - чисто аналоговыми методами, т.е. вручную. Вот такое изделие:

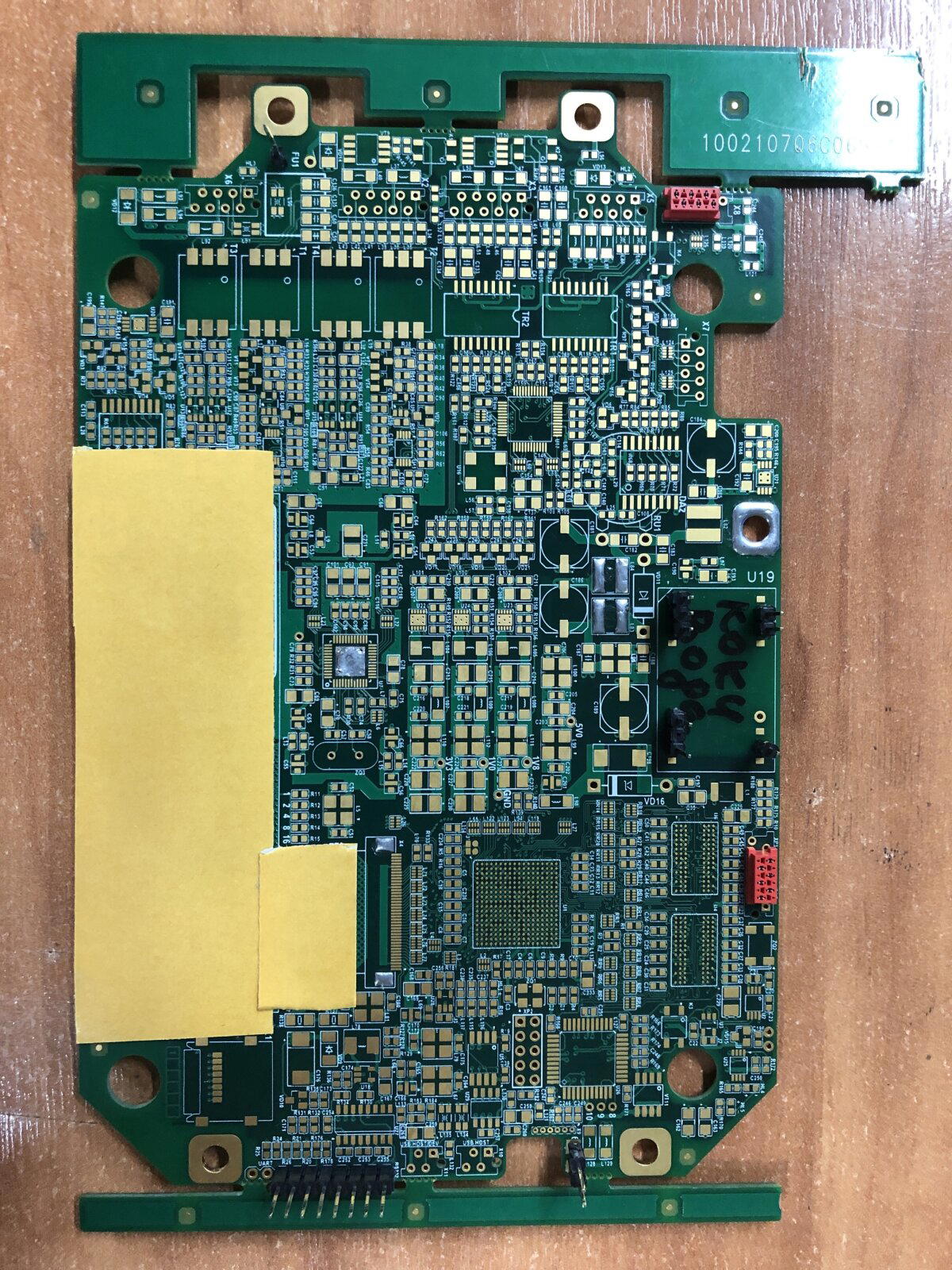

Что это такое? Это крышка электрощита, который размещён в ретро-футуро-аэрошкафе для перевозки конских сёдел. Ну шкаф для сёдел с электричеством. Почему нет? :)

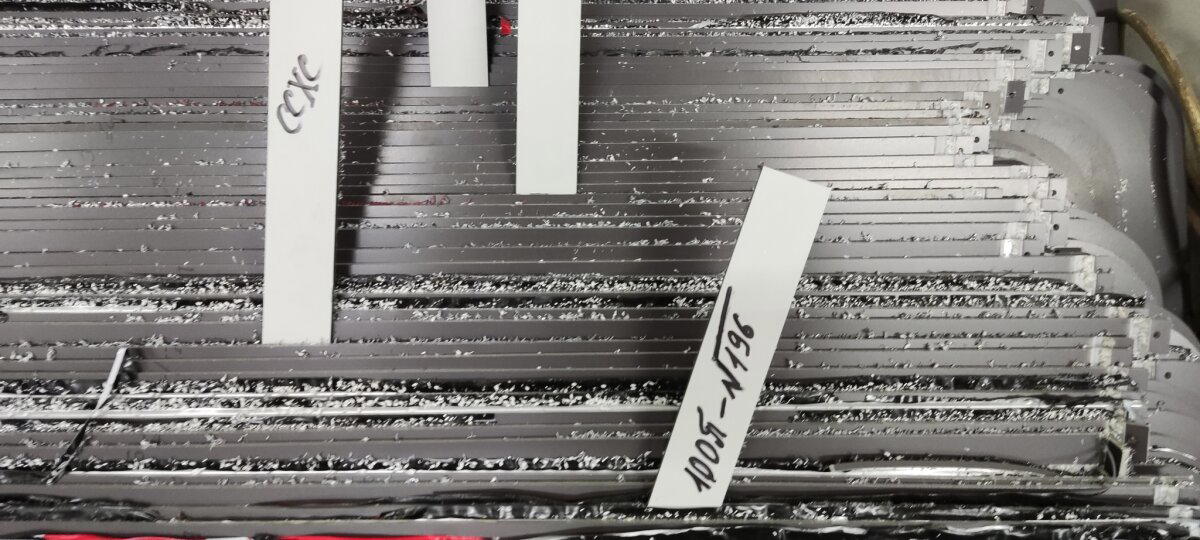

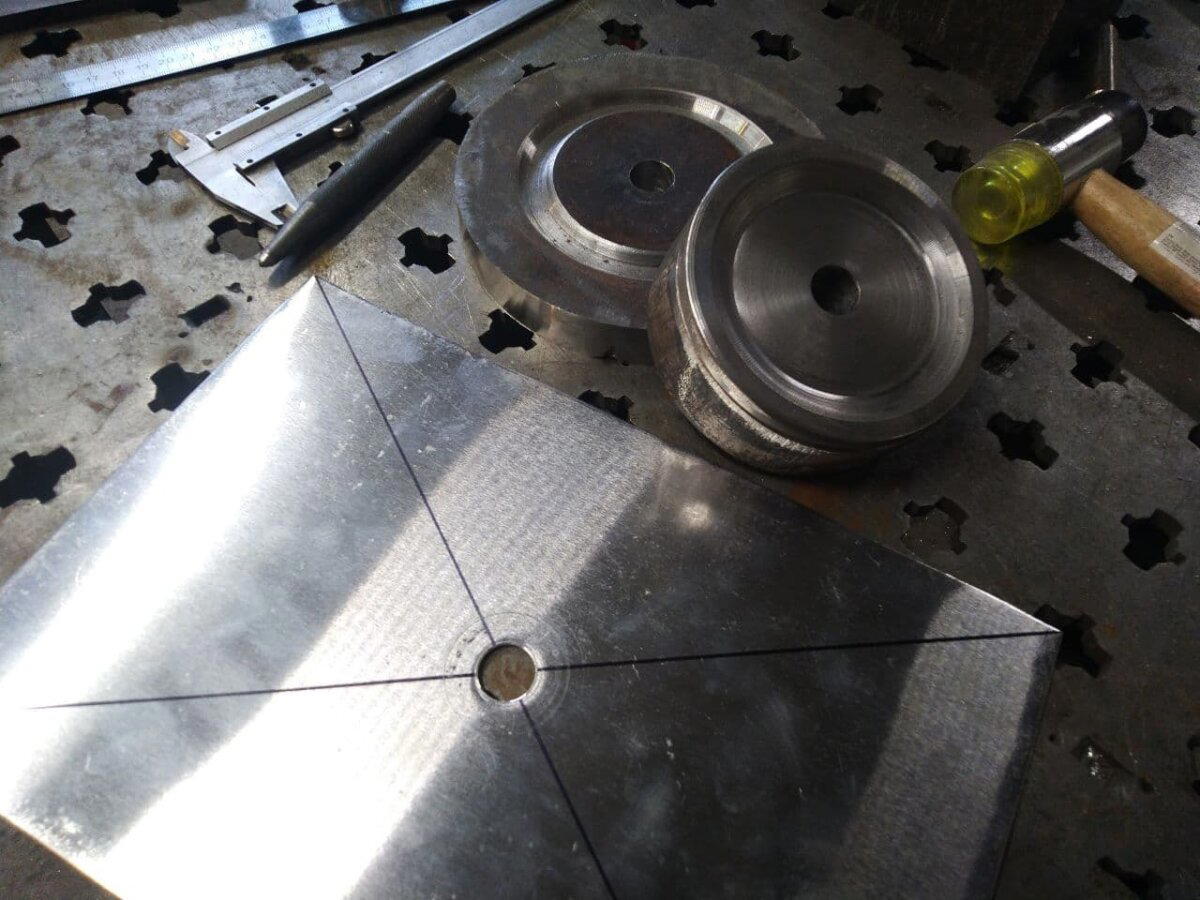

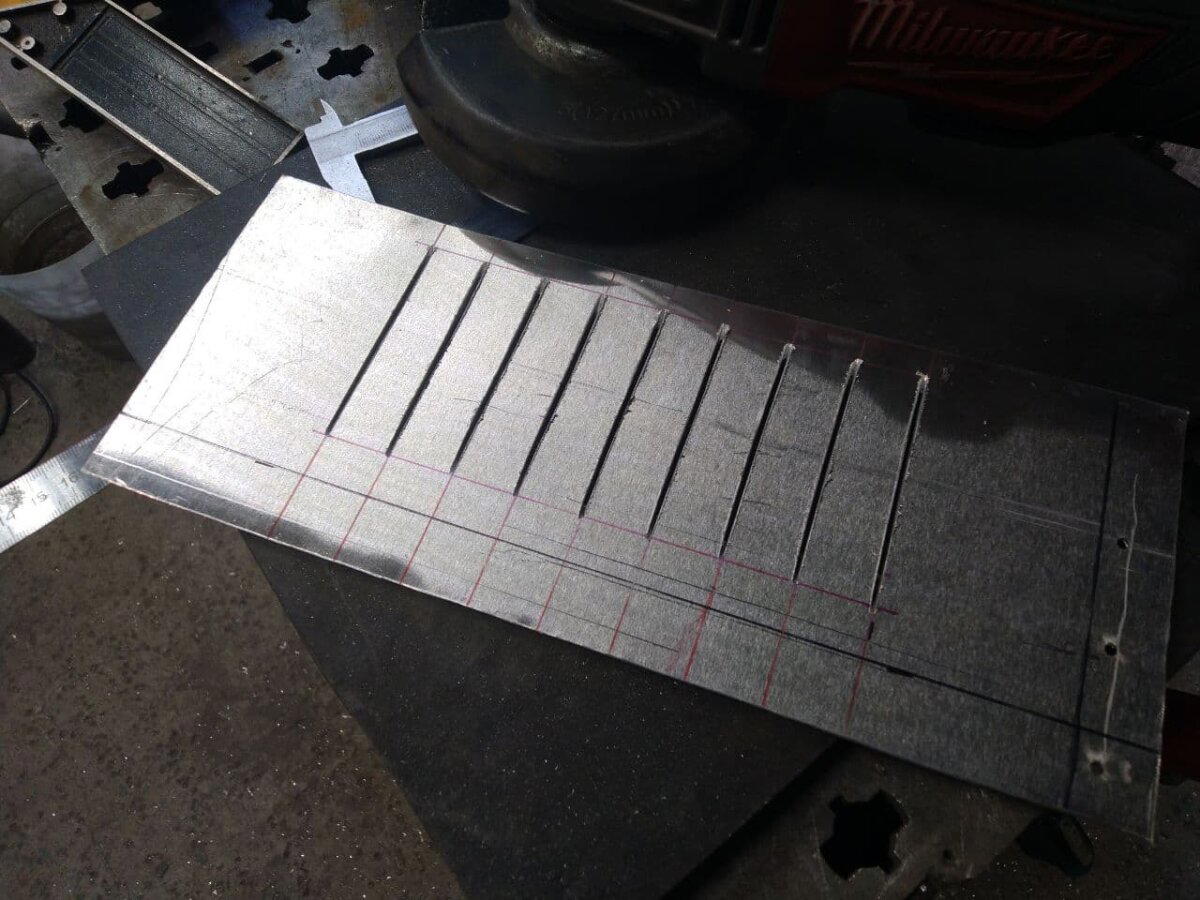

Оке. Начинаем с листа, который, ессесно, размечается.

Это алюминий АМГ-6, толщина 1,5мм. Резать его можно электроножницами:

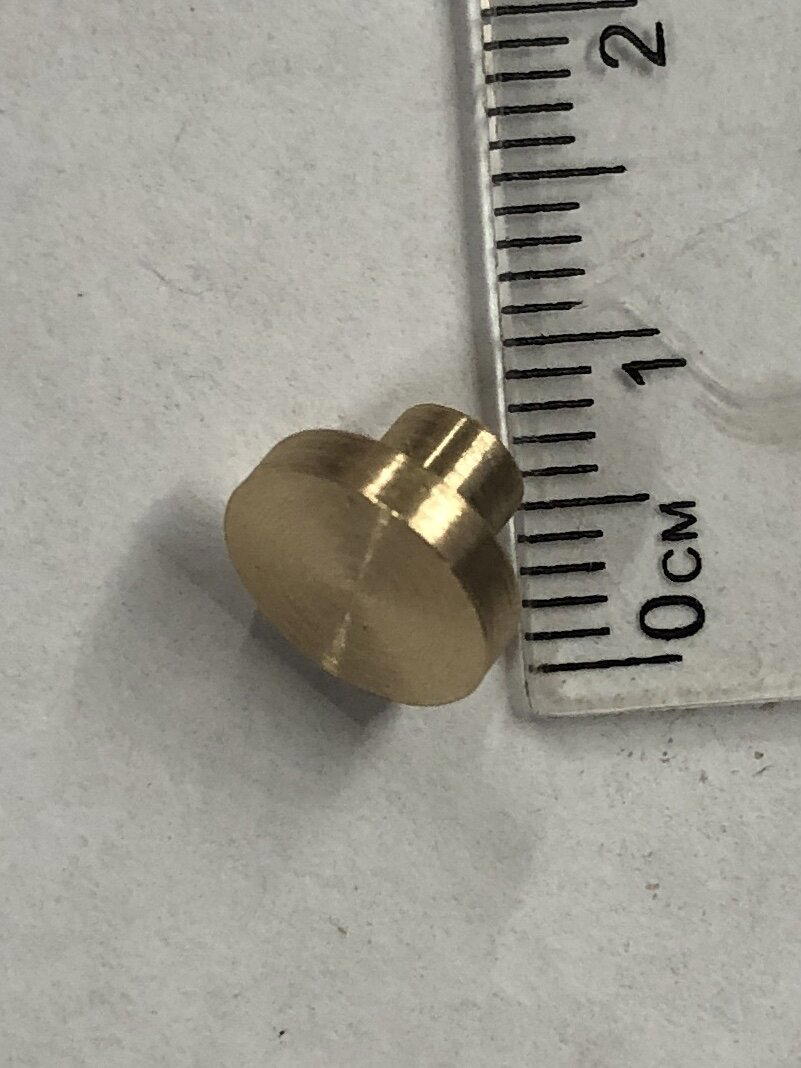

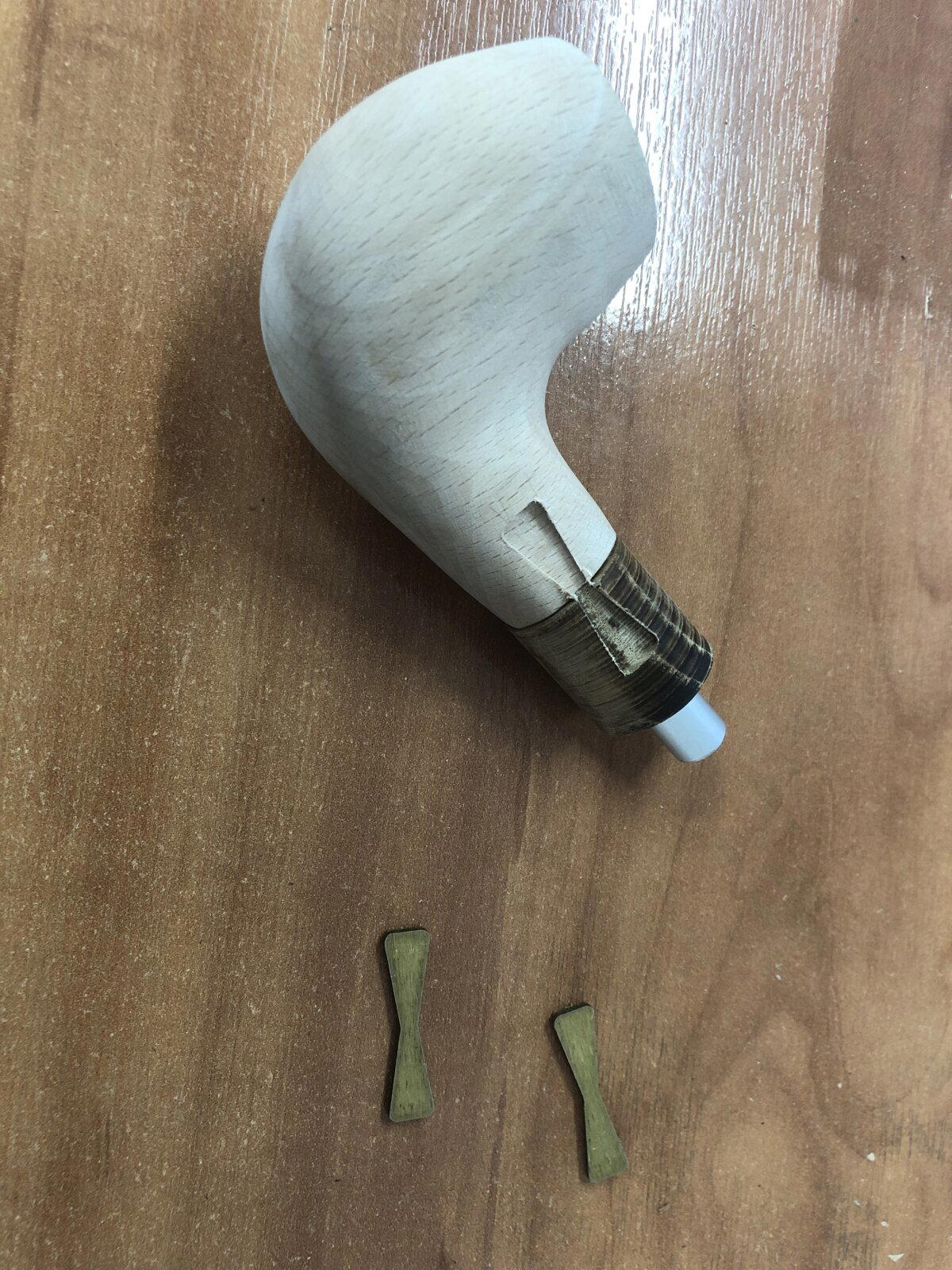

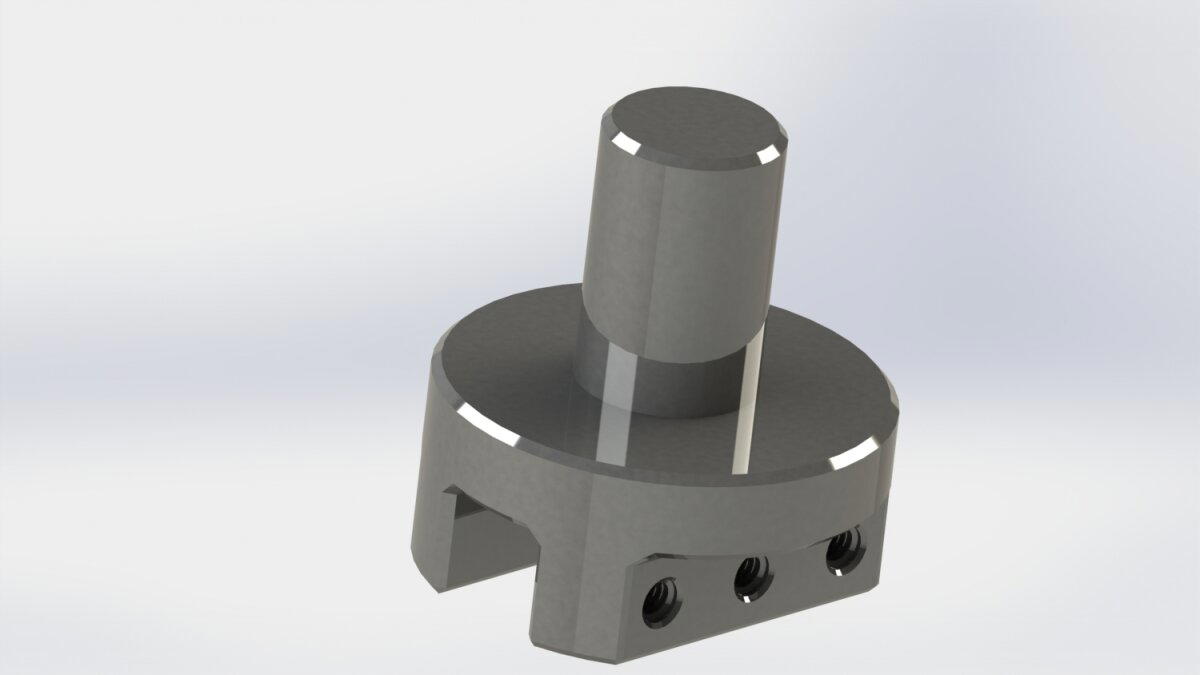

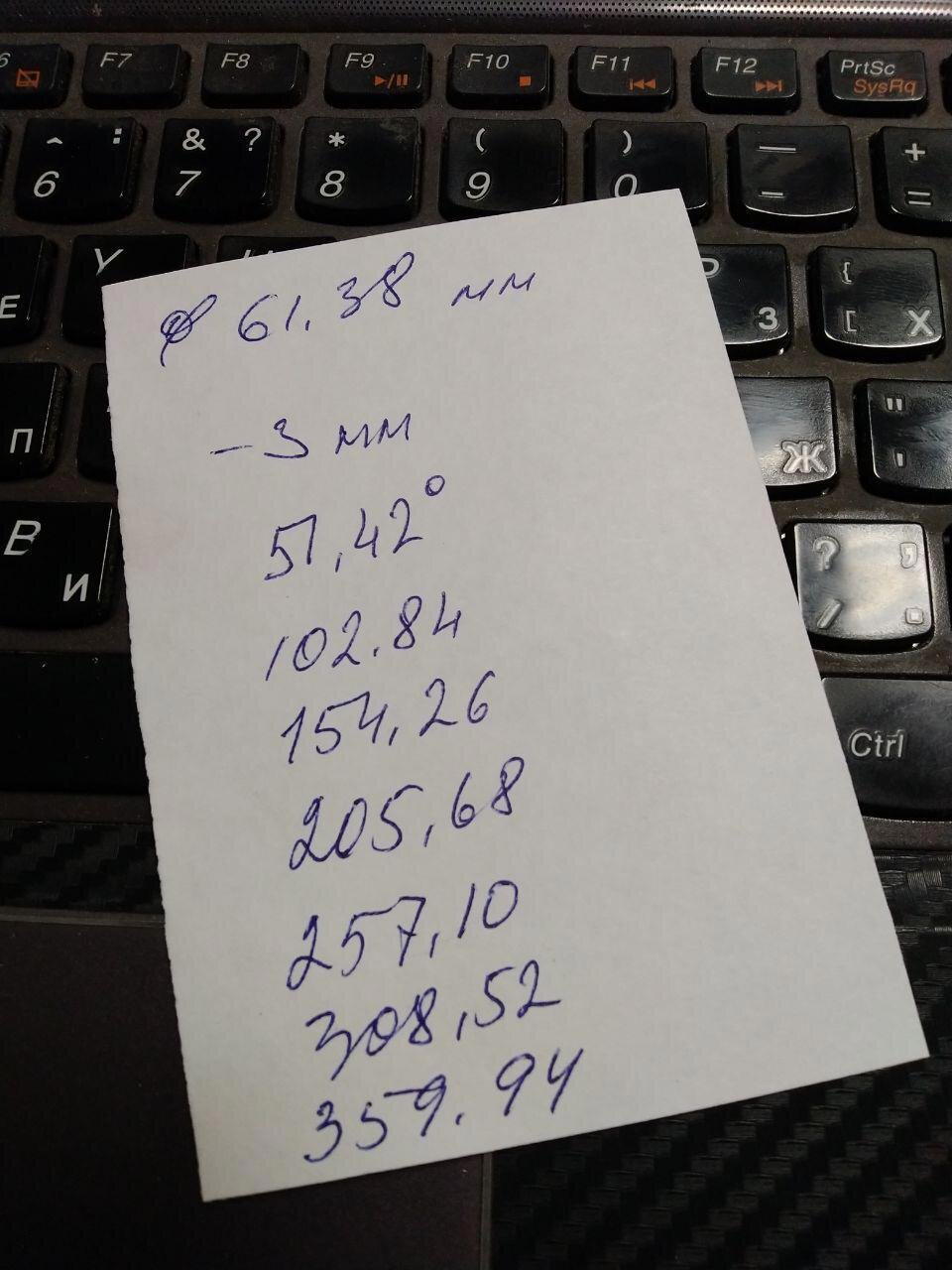

После этого размечаю центр и ступенчатым сверлом делаю отверстие ф16. В нём ьудет направляющая для прессовой оснастки, которую точнул на токарном.

5 тонн навалил сверху и вуаля... прекрасная "серёдка".

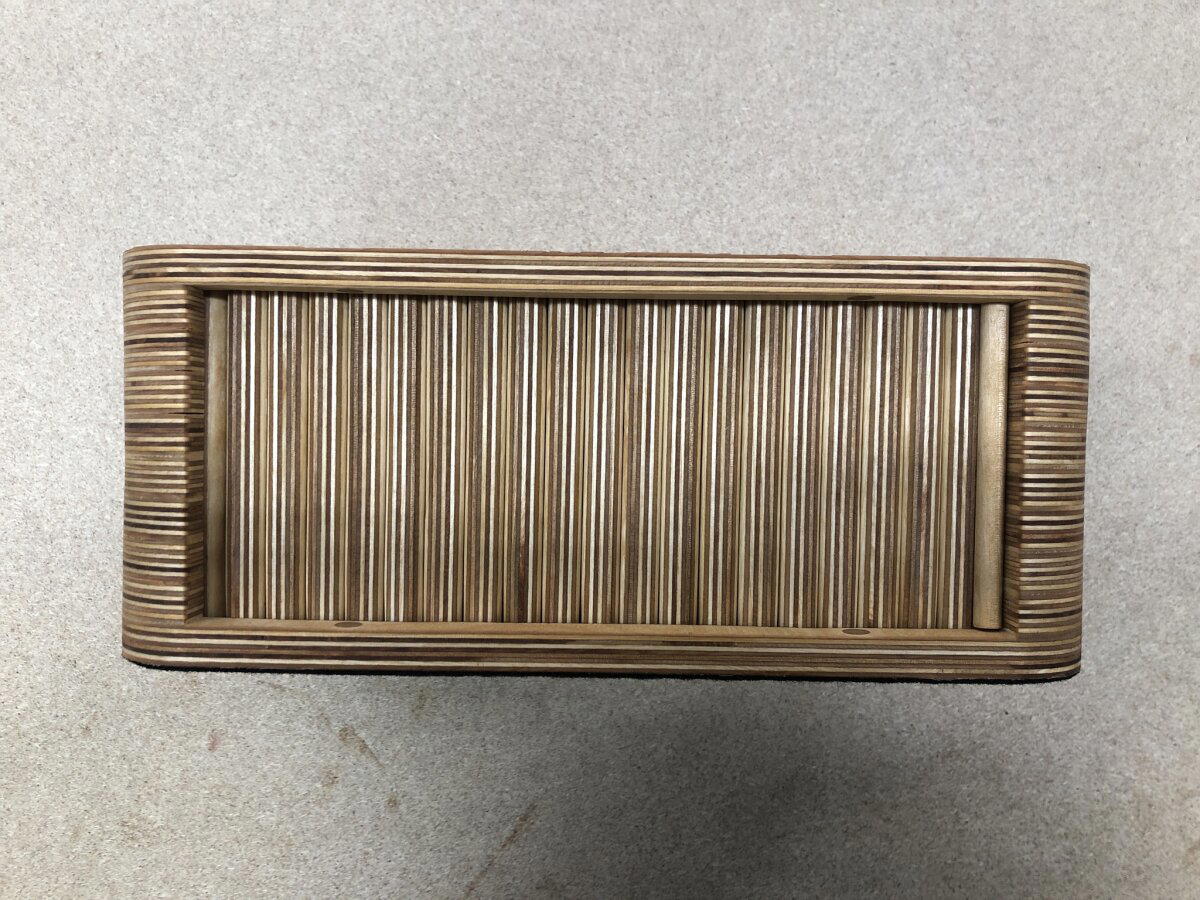

Получаются приличные рёбра жёсткости. И они же - декоративный элемент.

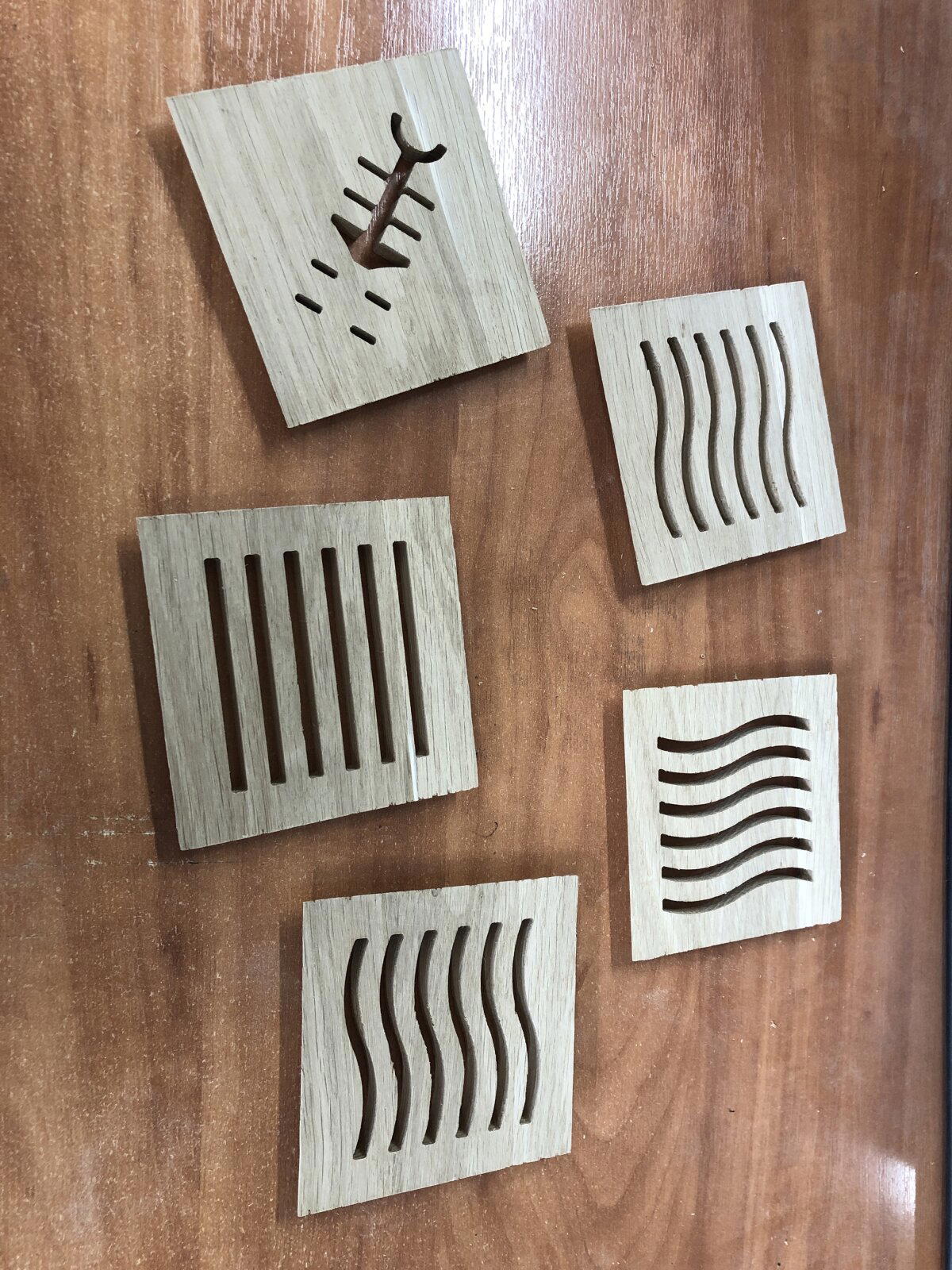

Далее надо чем-то закрыть центральное отверстие. Для одноразовых пресований пойдёт оснастка, сделанная из фанеры. Тем более, размер изделия не велик.

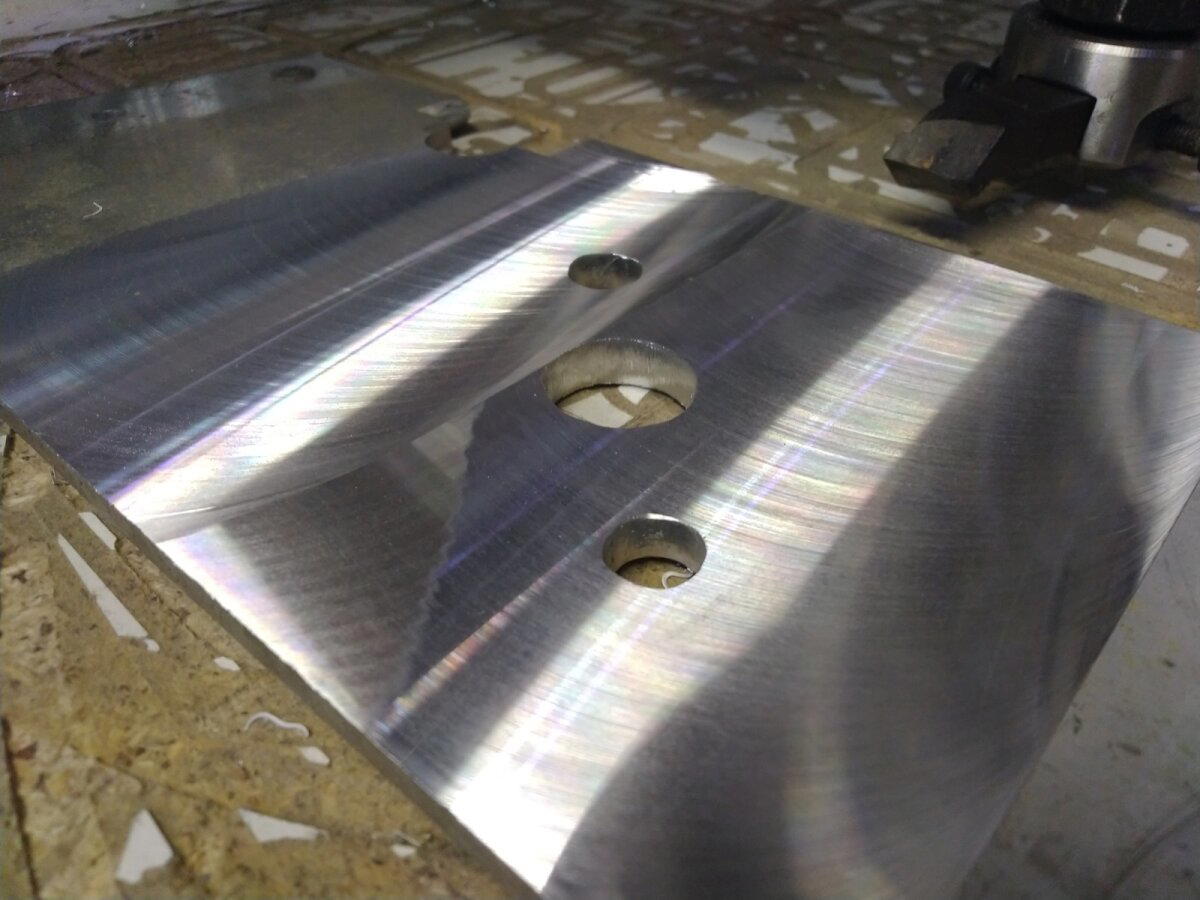

Формую на прессе, подшлифовывою и креплю сперва с помощью съёмных "заклёпок" Cleco, а потом и обычными вытяжными.

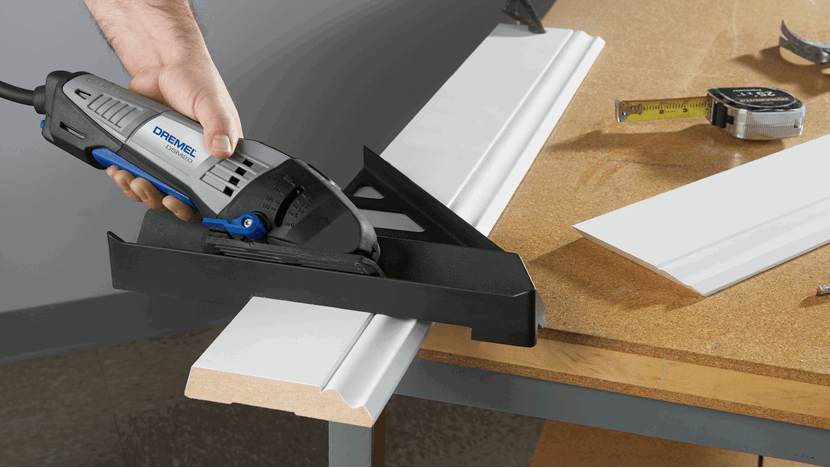

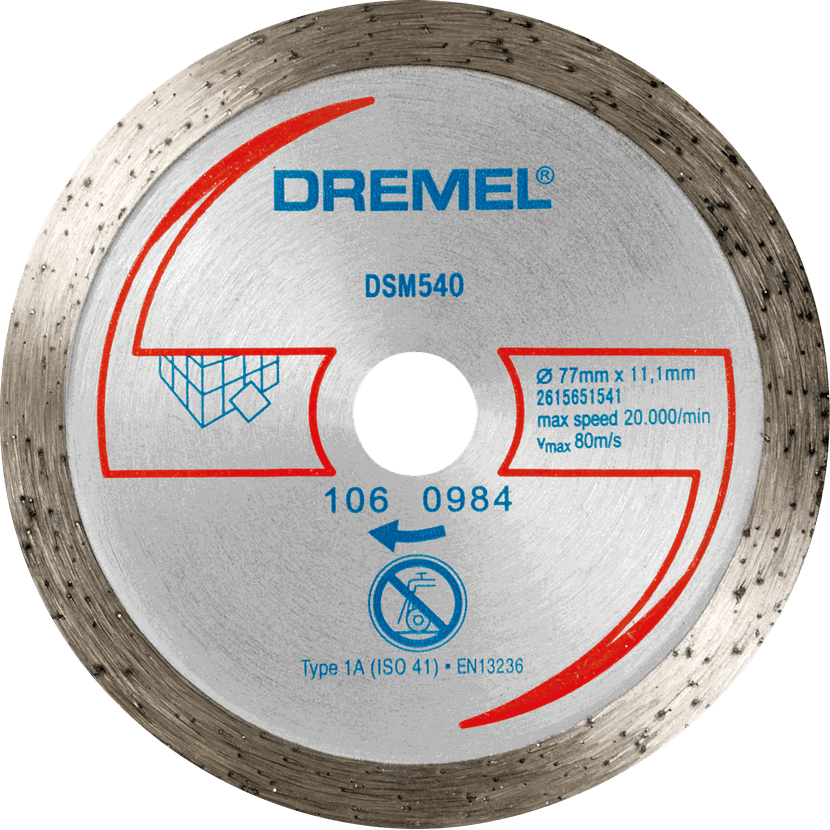

Далее надо сделать борта коробки. Разметил, порезал с помощью дисковой пилы (ну да, я просто понтуюсь разными вариантами разделки, хотя по сути, это можно выполнить и обычными ножницами по металлу):

И, прорезаю направляющие под жабры. В принципе, жаброрез может и сам прорезать металл. Но, поскольку он у меня опять же самодельный, без направляющих его крайне неудобно позиционировать. Да и долго, честно говоря, давить 8-10 тонн. 5 накачивается гораздо скорее.

После шлифовки перехожу на опять же самодельный электромагнитный листогиб и:

Теперь, собственно, опять на пресс и формую жабры.

Ну вроде так ничо получается-то, а?

Магнитный листогиб ещё, кстати, тем хорош, что позволяет отгибать вокрул любого магнитящегося куска металла. Надо "коробочку" - кинул рандомную железку и на:

Ну и теперь, собственно, сборка. Опять же, с помощью Cleco (у них есть и держатели "дырок" и микрозажимчики) держу, сверлю, клепаю.

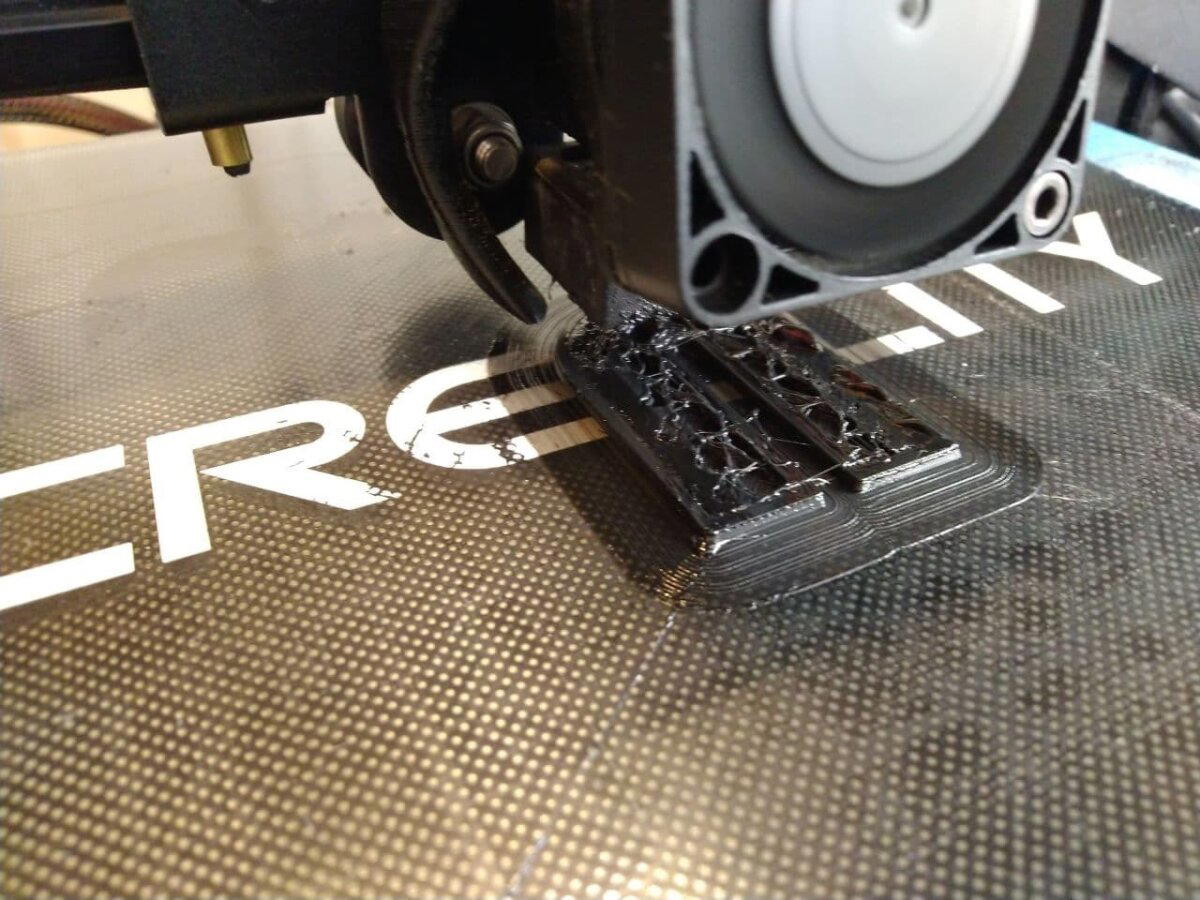

В принципе, коробка готова. Осталось навесить ништяков. Резиновый проходной элемент для проводов печатаю на 3Д-принтере из TPU-филамента:

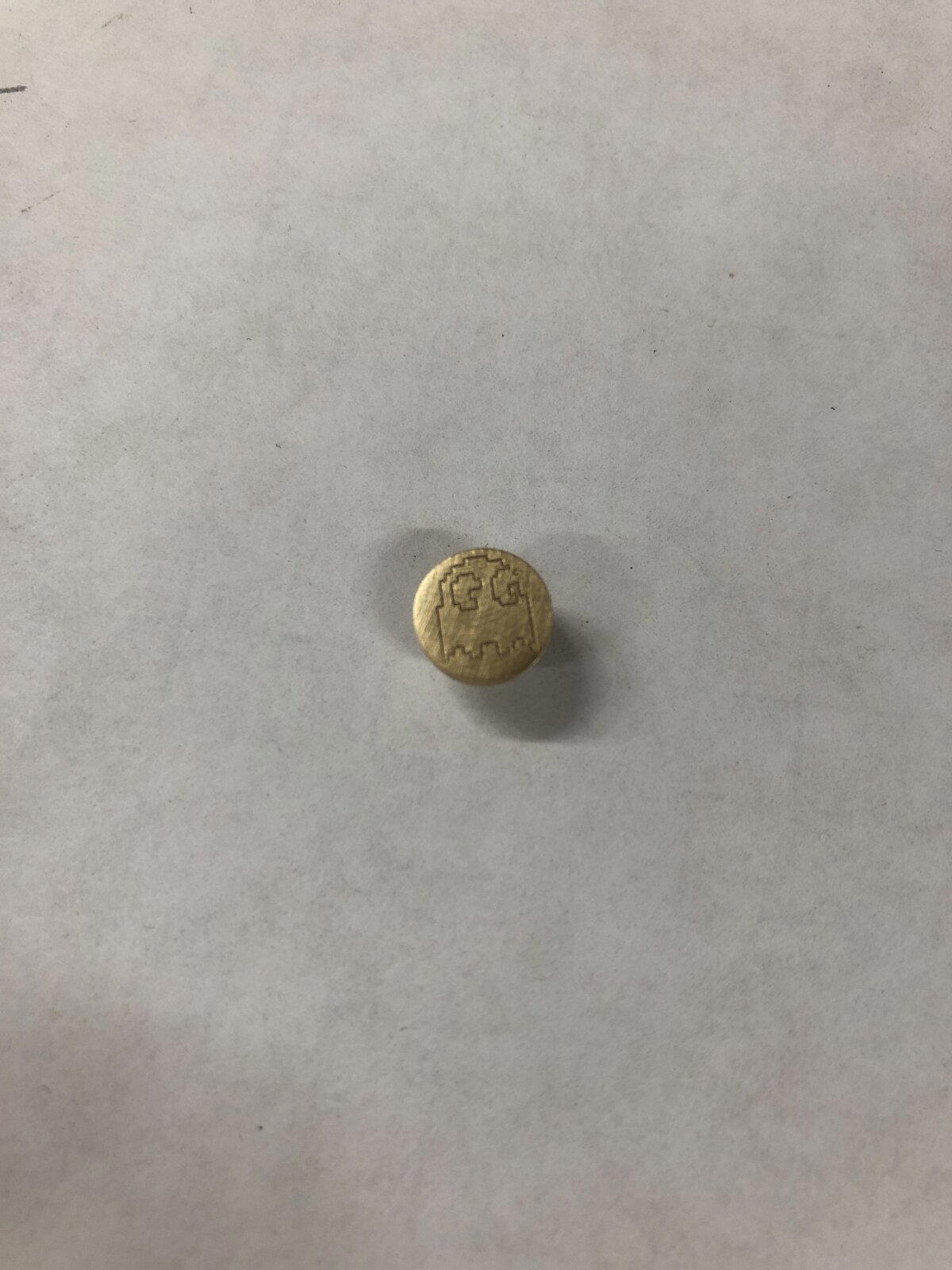

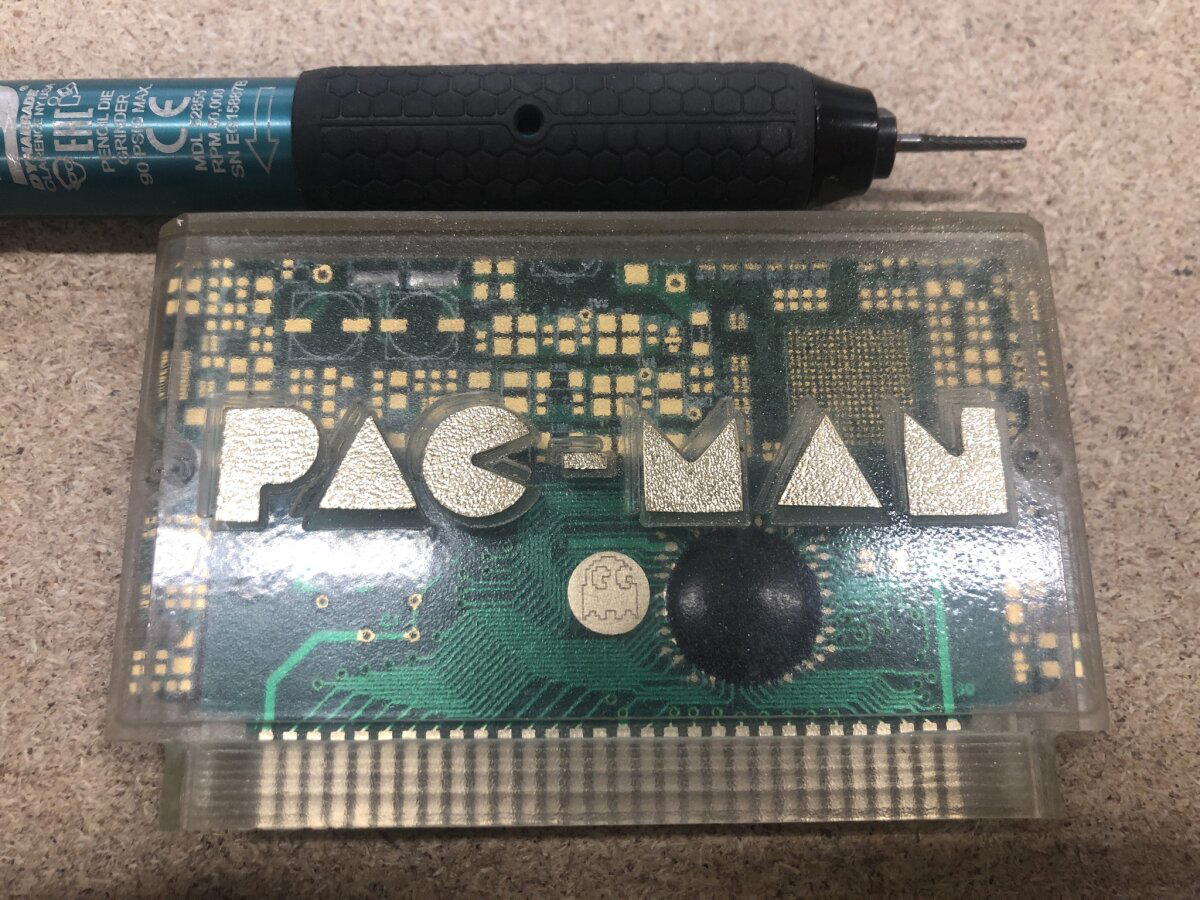

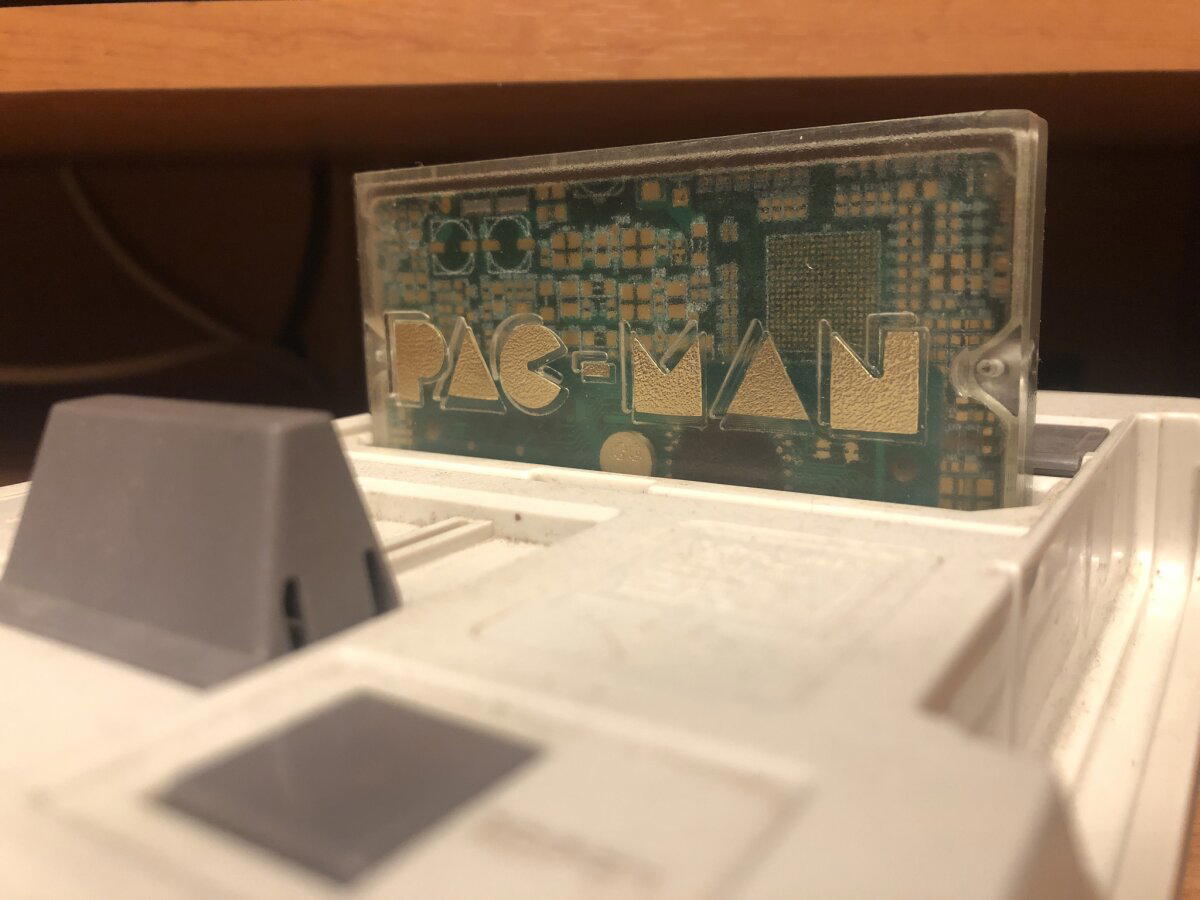

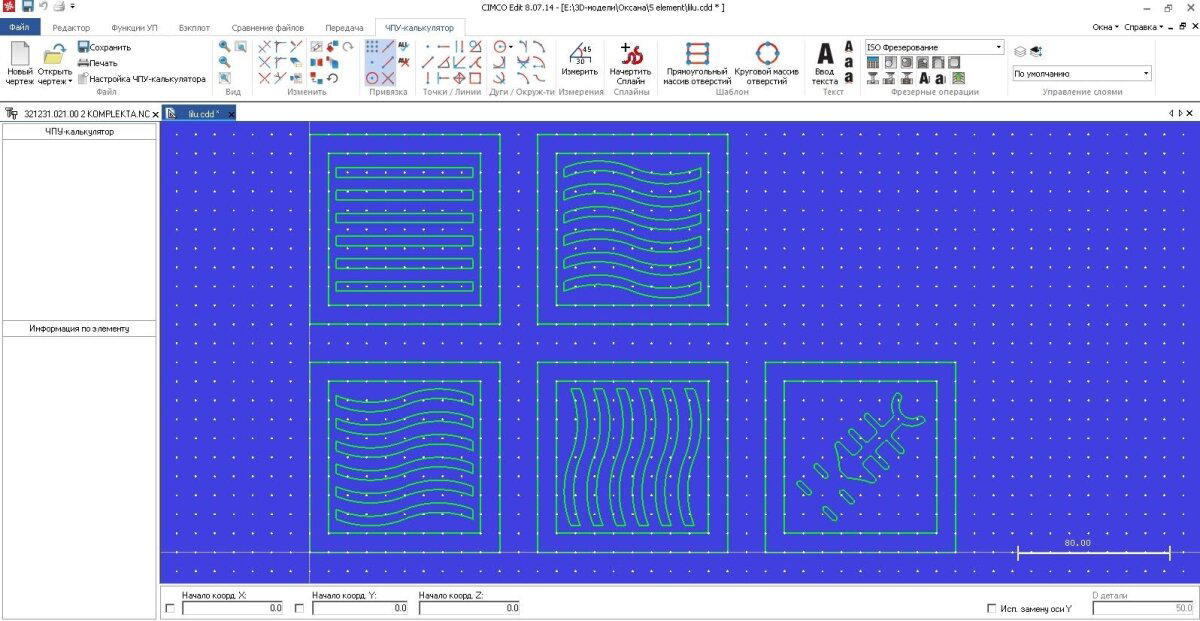

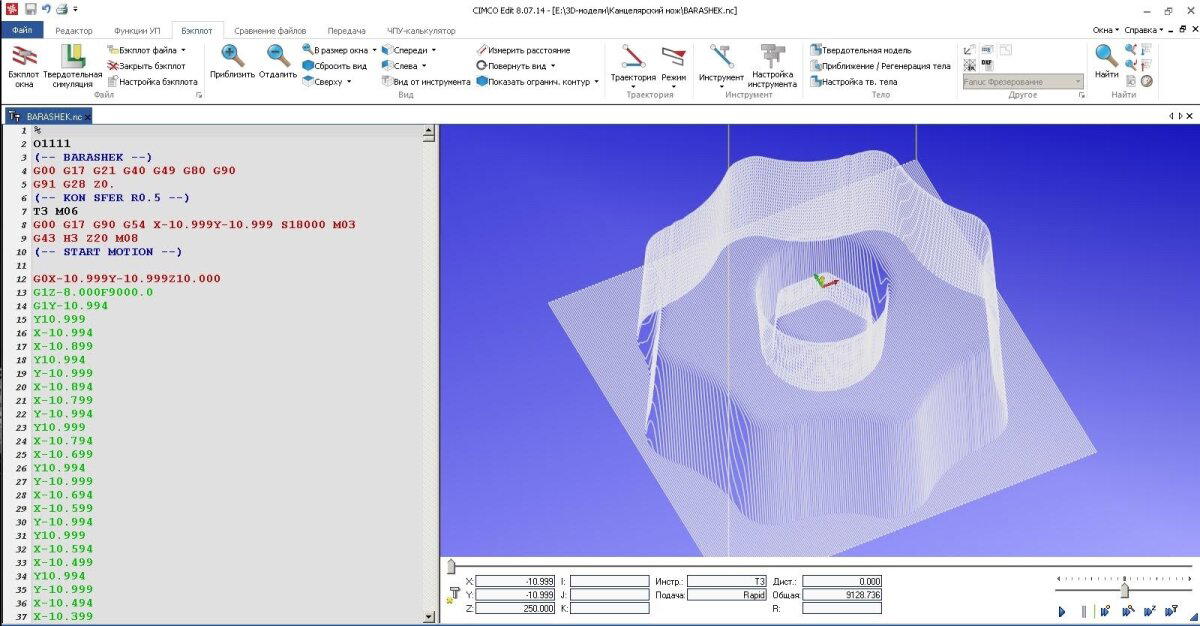

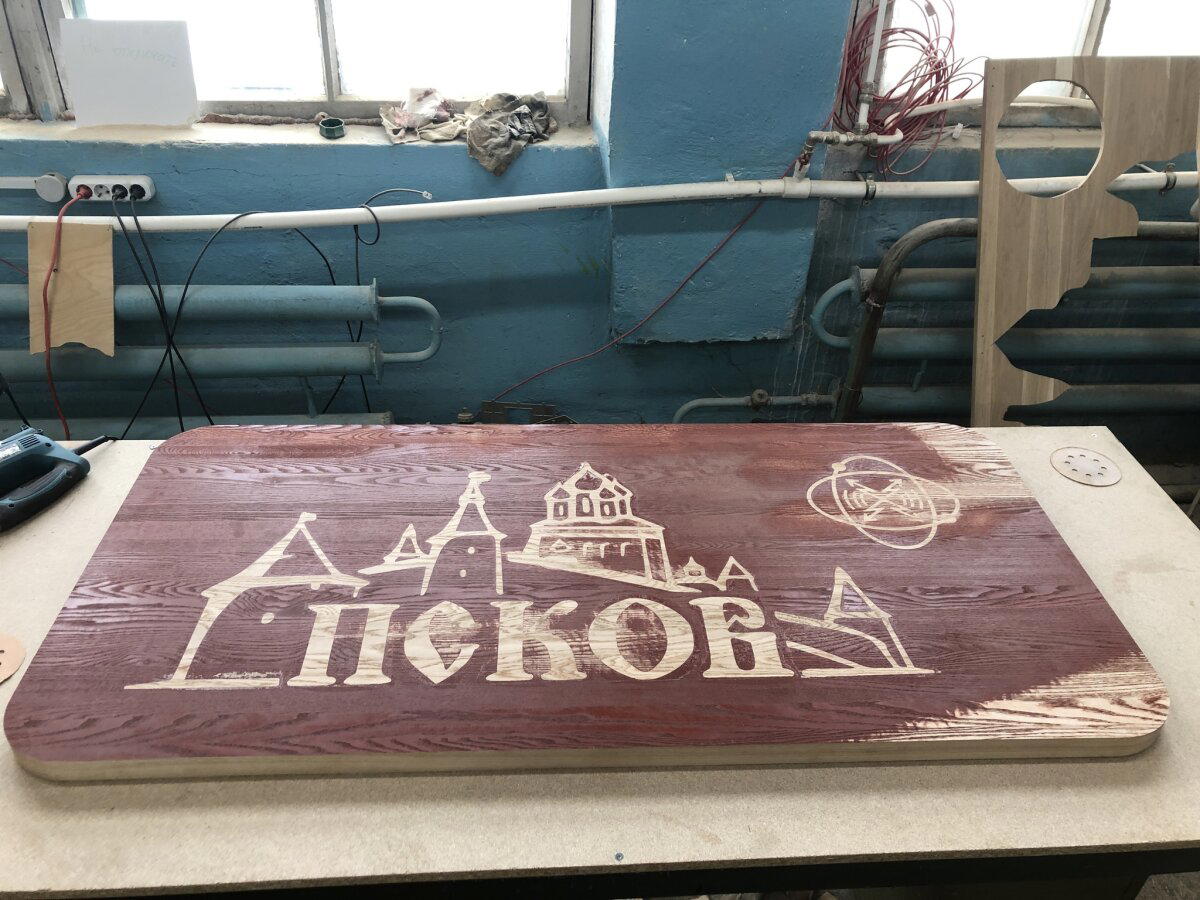

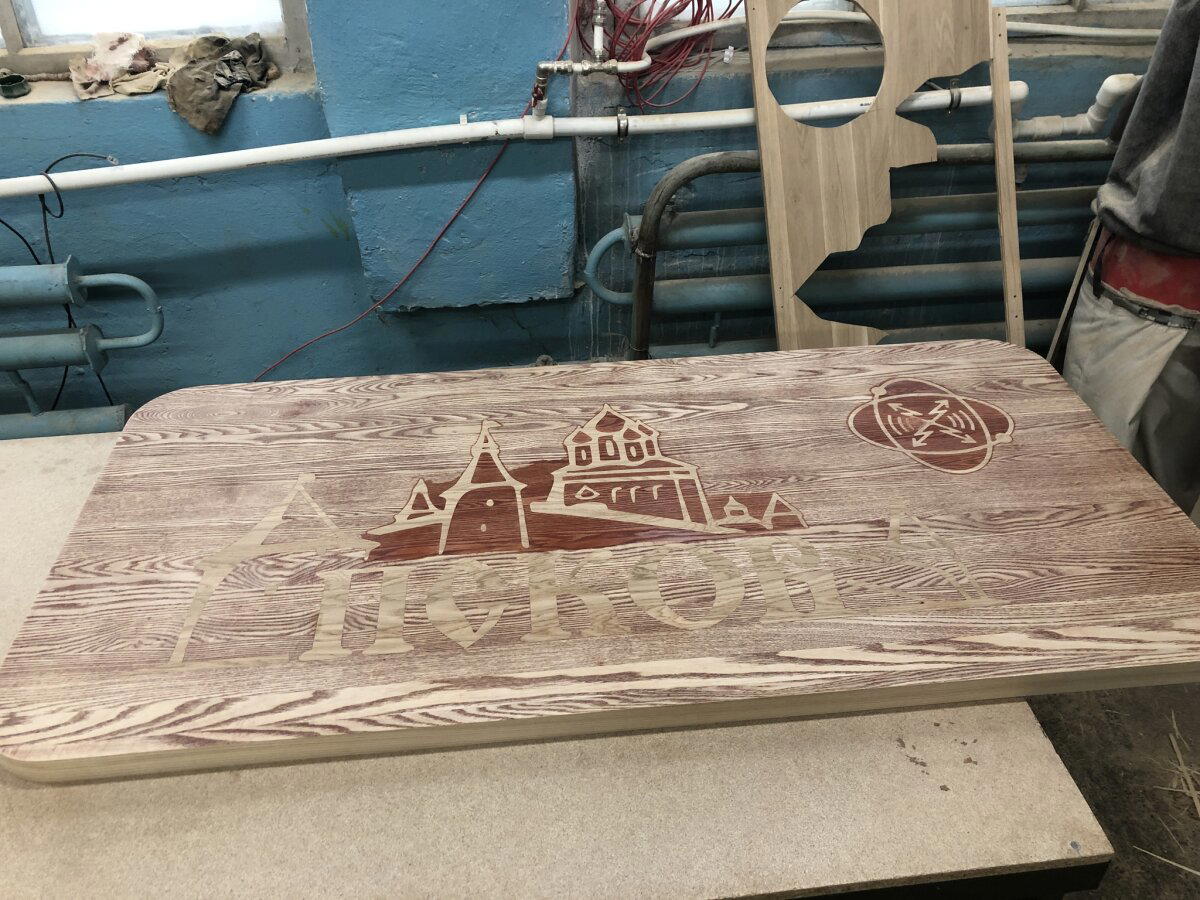

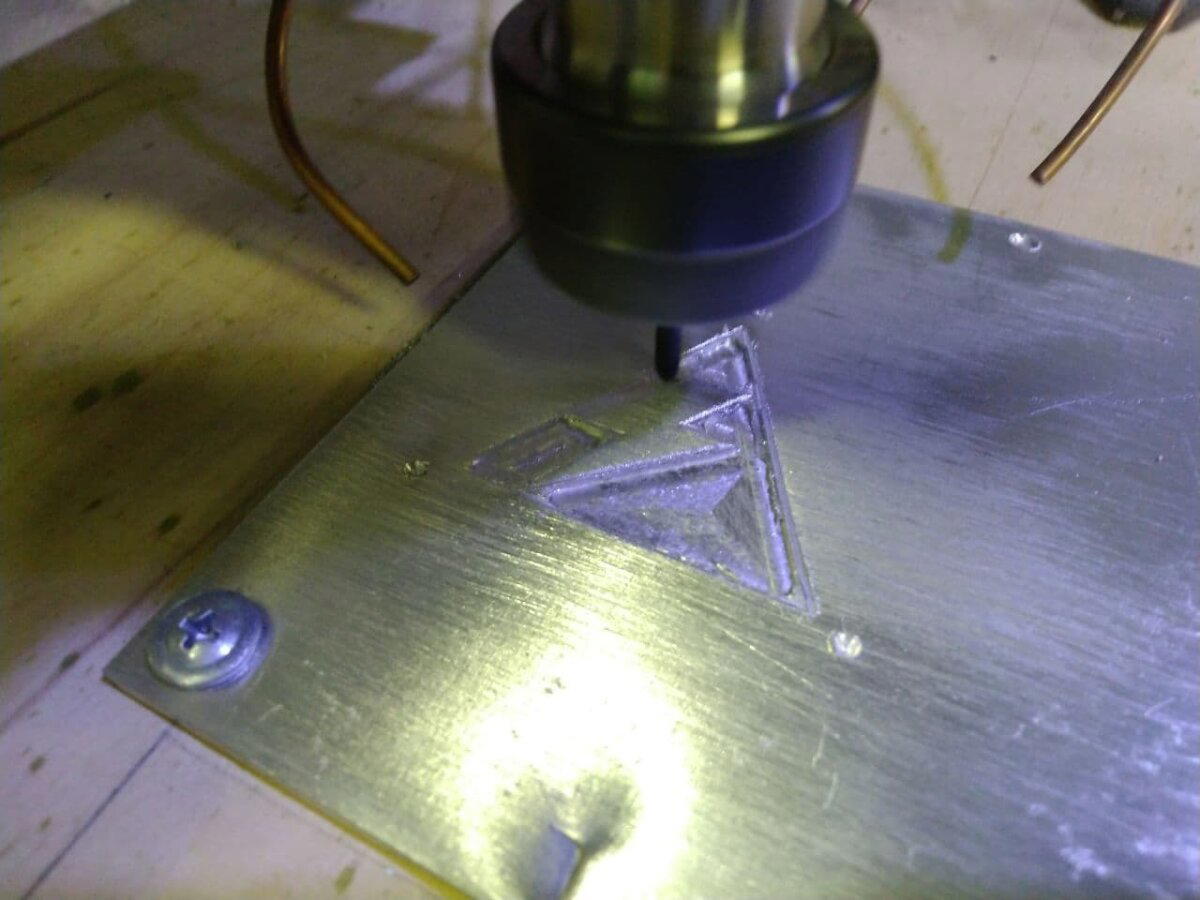

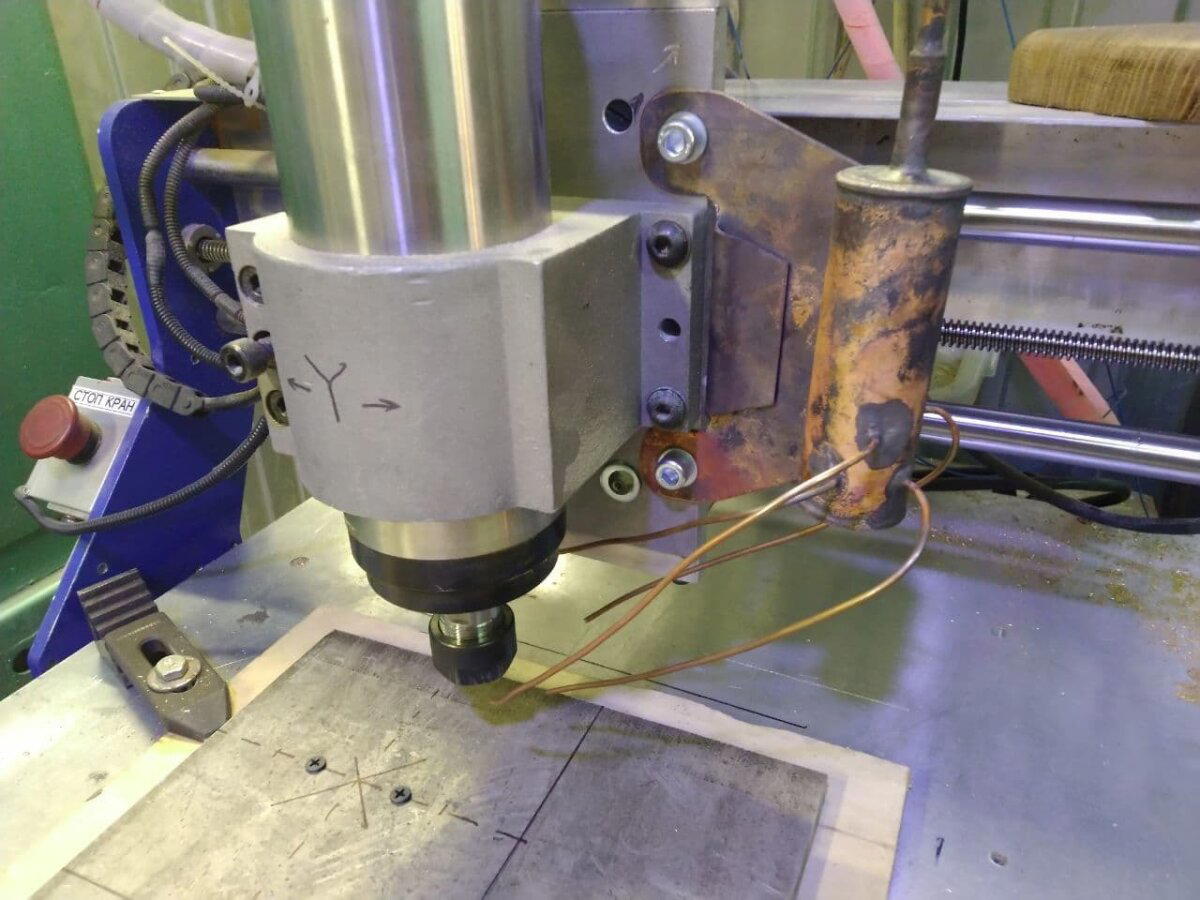

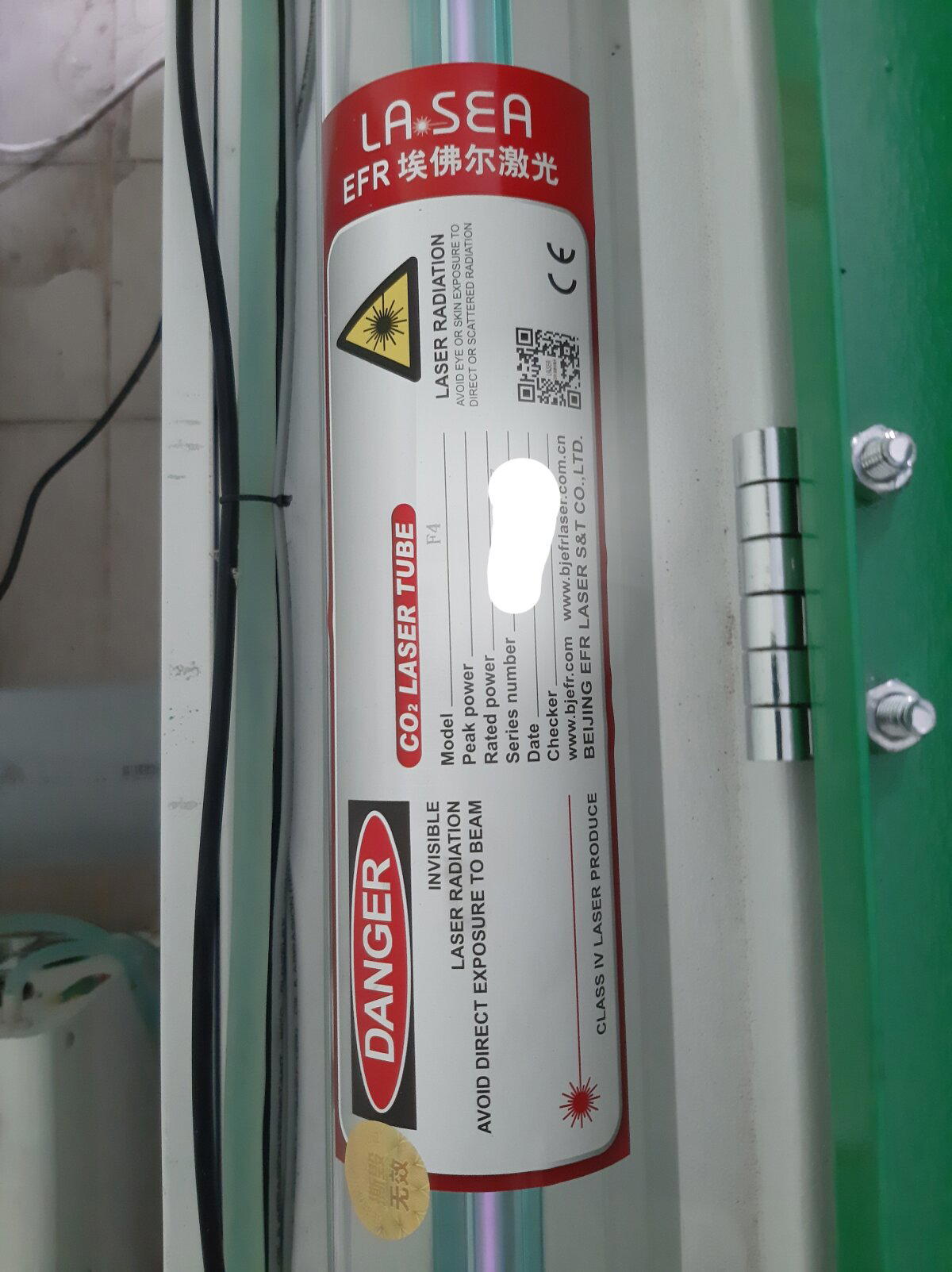

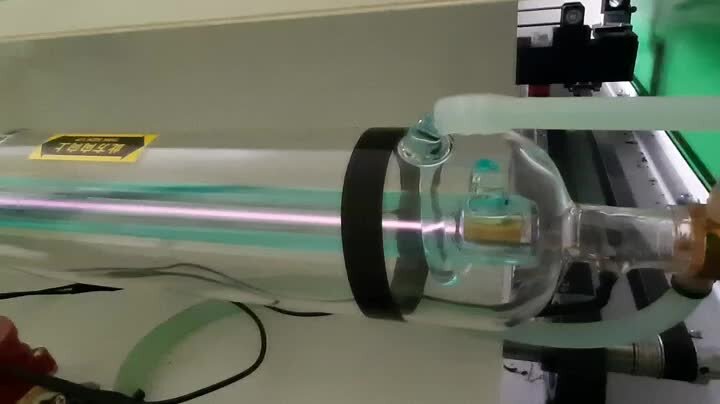

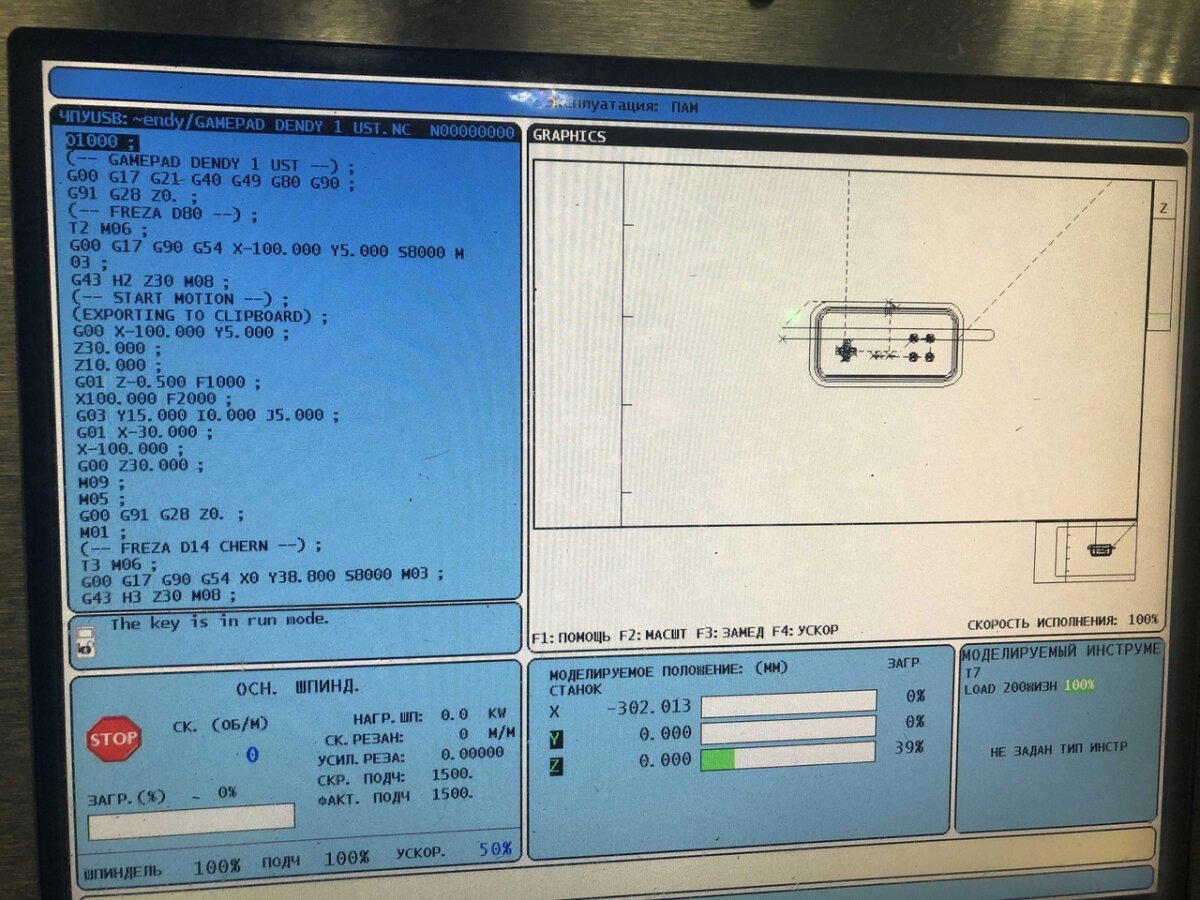

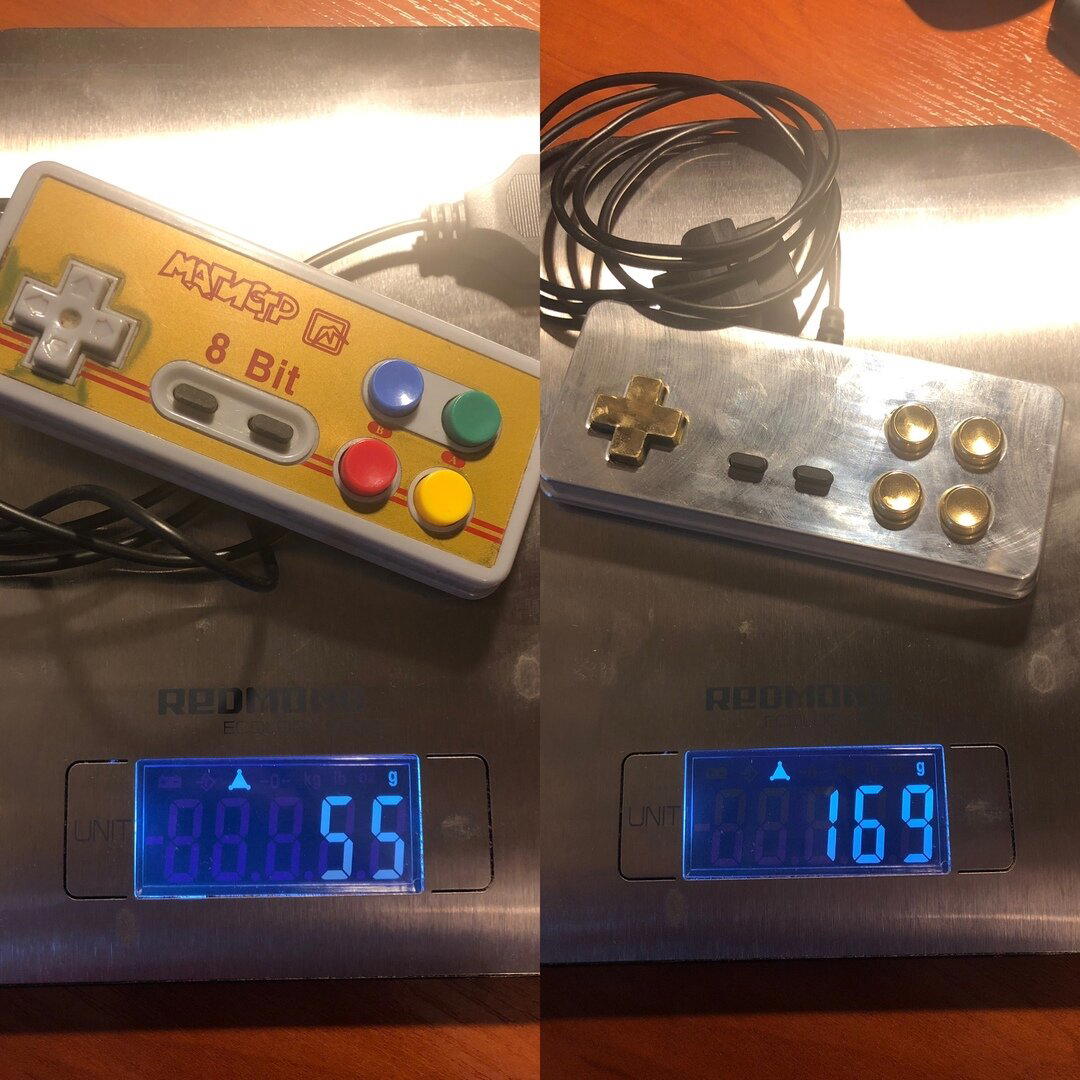

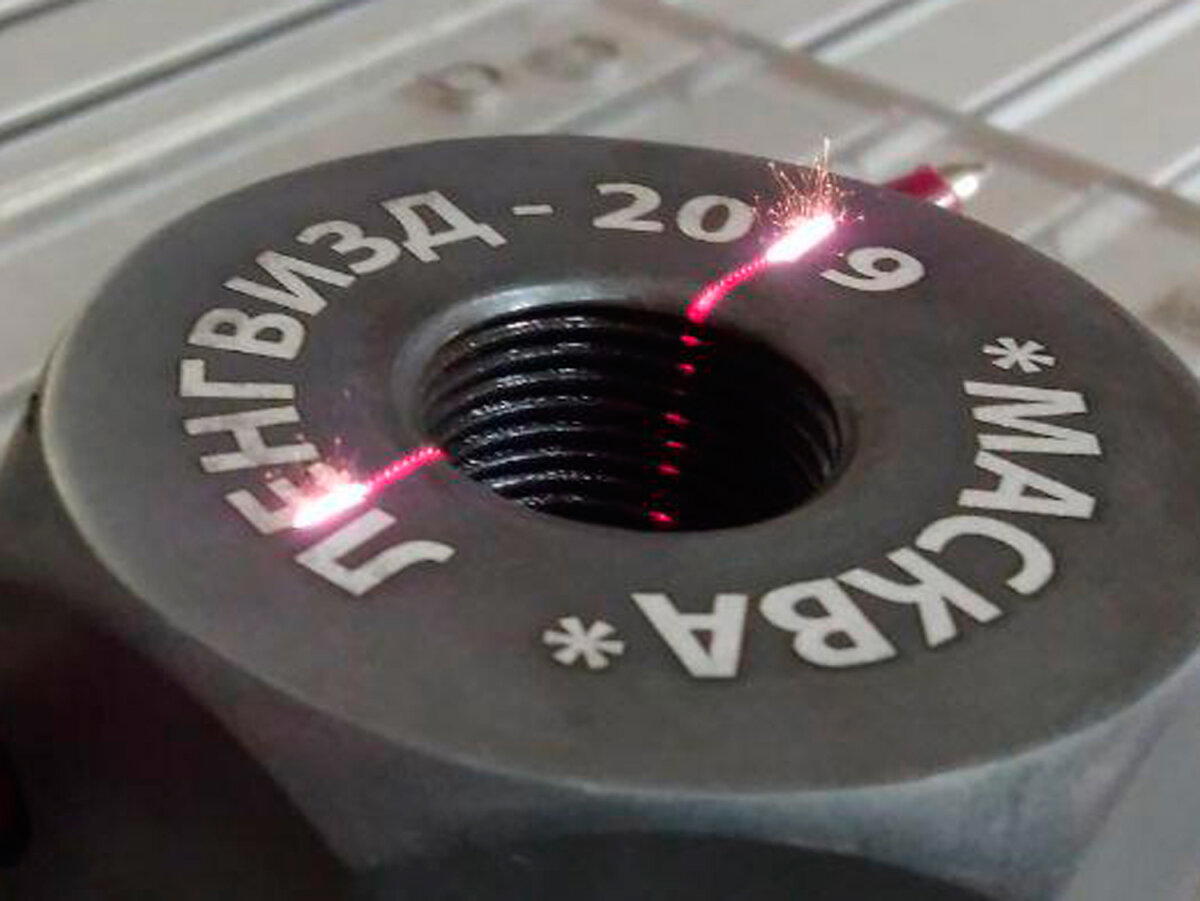

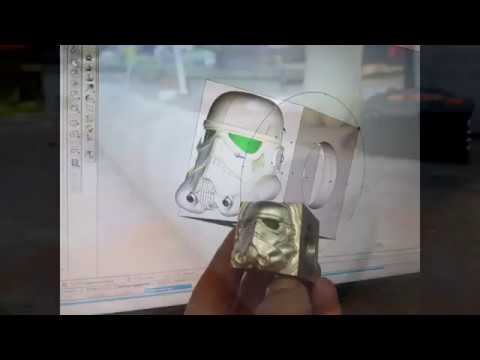

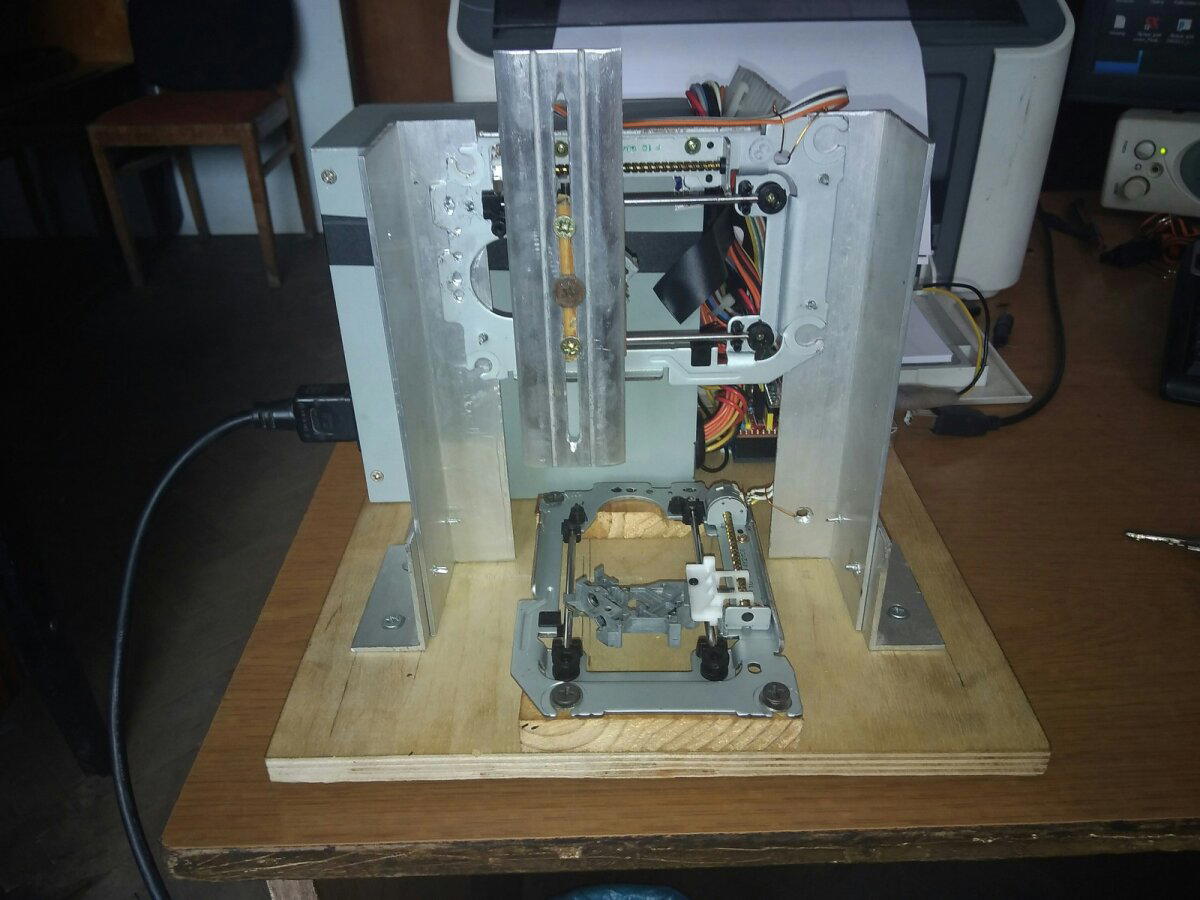

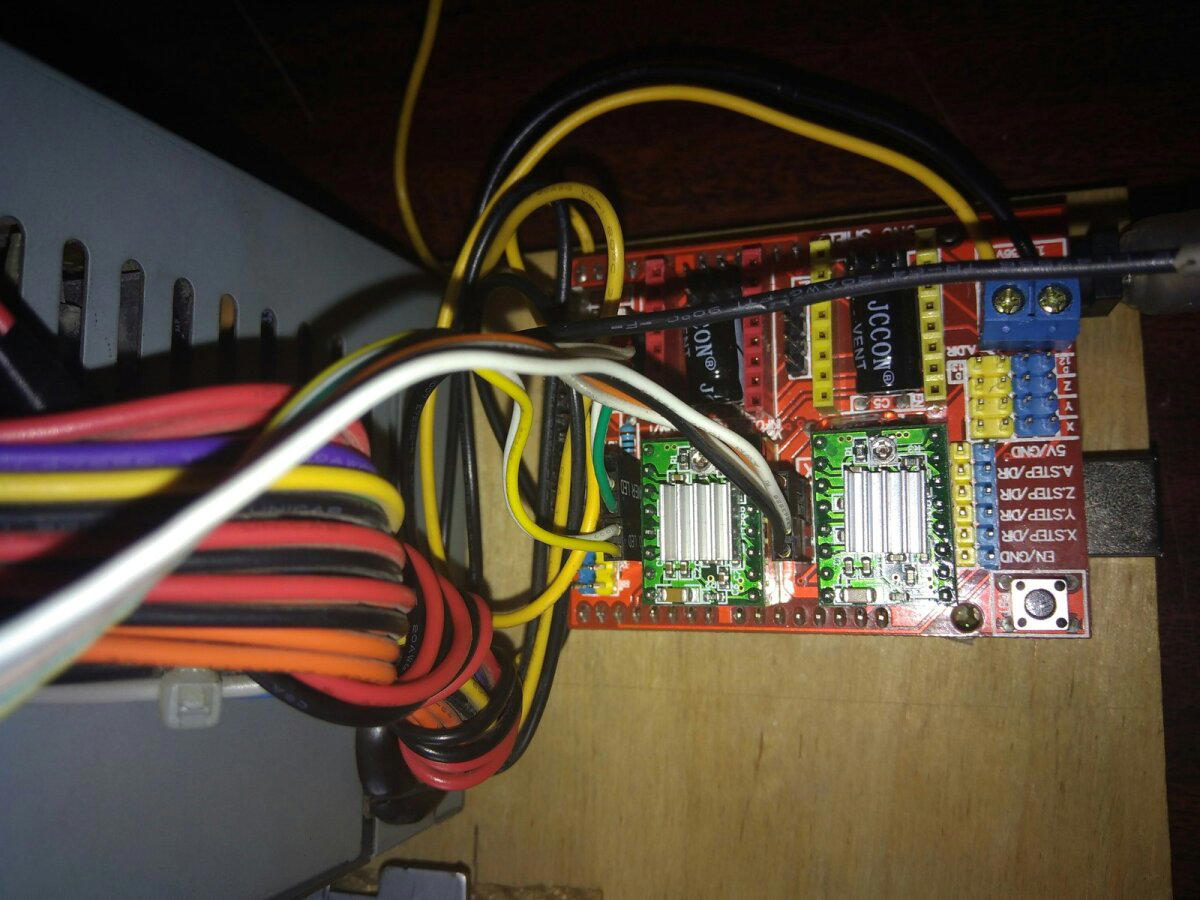

А шильдик сперва фрезерую на ЧПУ-шке (ну тоже самодельной, по большому счёту, ибо от заводской там остались только фрагменты), а потом засыпаю порошковой краской и запекаю в печи.

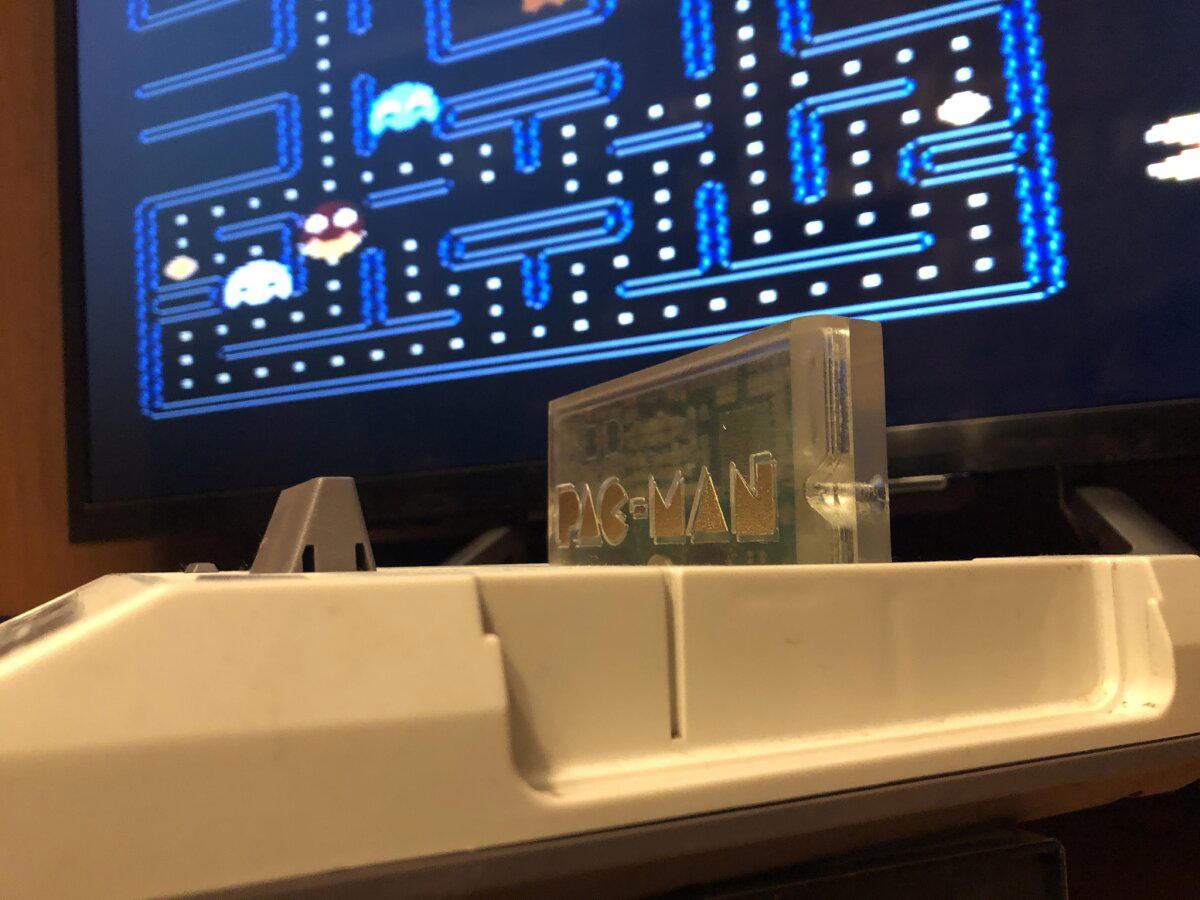

Ну и итог уже был показан выше. Ну и ещё тут продублирую.

Такие дела, ребят. Итого, коробку я сделал за день. А если бы сперва начертил, а потом бы порезал всё на лазере - управился бы за 3-4 часа. Вот и думайте, стоит ли экономить на современных технологиях? В принципе, разумеется, я мог бы и резинку вырезать вручную и шильд изготовить штихелем и бормашиной или на копировально-гравировальном станке отфрезеровать. Но это время. И лучше его потратить на что-нибудь другое, нежели на "добычу руды и выплавку металла", если это не ваша профессия, разумеется.