Швы

Покрытым электродом (моё)

Покрытым электродом (моё)

Орбиталка

РАД

Автомат

Флюс

Флюс

РАД

Полуавтомат

На закуску (барышня не я)

Покрытым электродом (моё)

Покрытым электродом (моё)

Орбиталка

РАД

Автомат

Флюс

Флюс

РАД

Полуавтомат

На закуску (барышня не я)

Хеллоу, уважаемые.

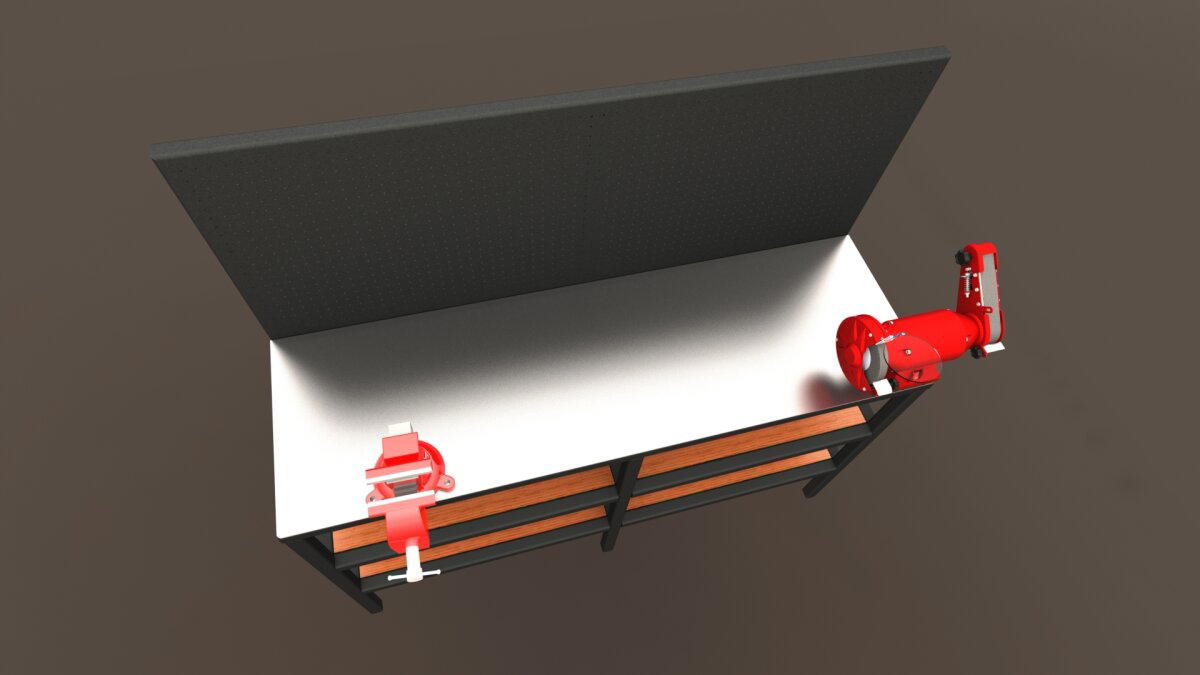

Примерно месяц назад была тема, как чувак себе верстак смастерил и я там давай выкобениваться, что так не так и так не эдак. Но жить надо по принципу "критикуя - предлагай". Поэтому, представляю вашему выниманию изделие ВПС-1600.

Как следует из названия, данное изделие предназначено для сравнительно лёгких слесарных работ, хотя, камон, кого я обманываю, никто никогда работать за ним не будет. :)

Основой верстака является пространственная конструкция из профтрубы 40х40х3, обшитая фанерой и трёхмиллиметровой нержавейкой.

После непродолжительного проектирования, детальки пилятся на лазере и варятся. После чего красятся порошком в дрвольно интересный по фактуре чёрный и красный цвета:

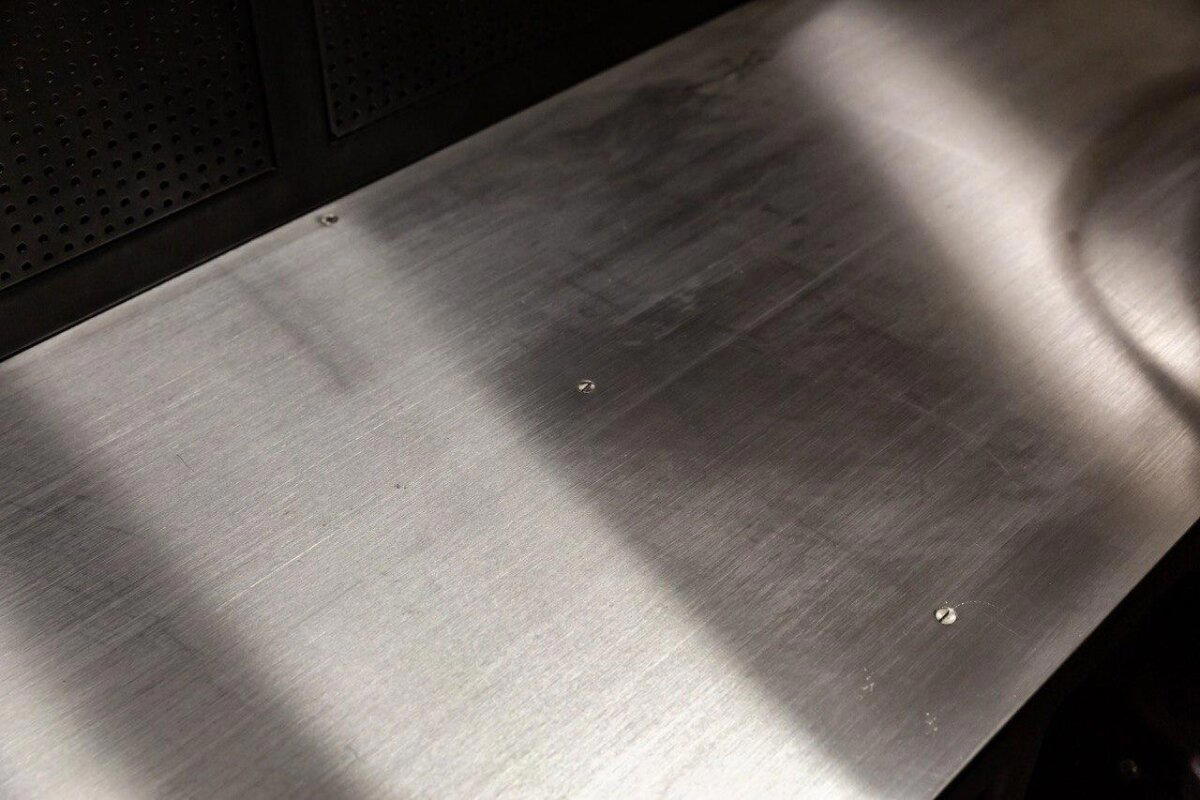

Нержавка сатинируется вручную.

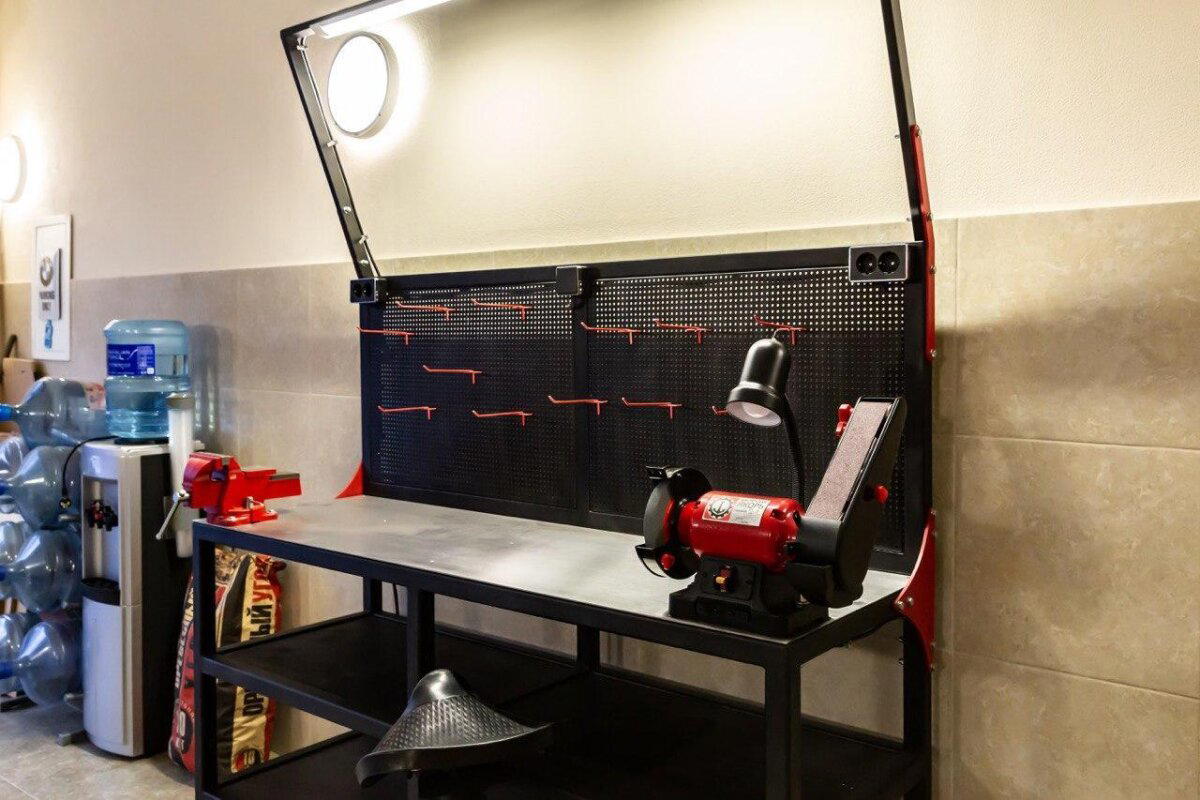

Установочные изделия подбираются также в цвет. Дизааааен!

Электрика ведётся кабелем КГ 3х2,5 на хомут-площадках:

...и проходит плоскости через проходные кабельные муфты:

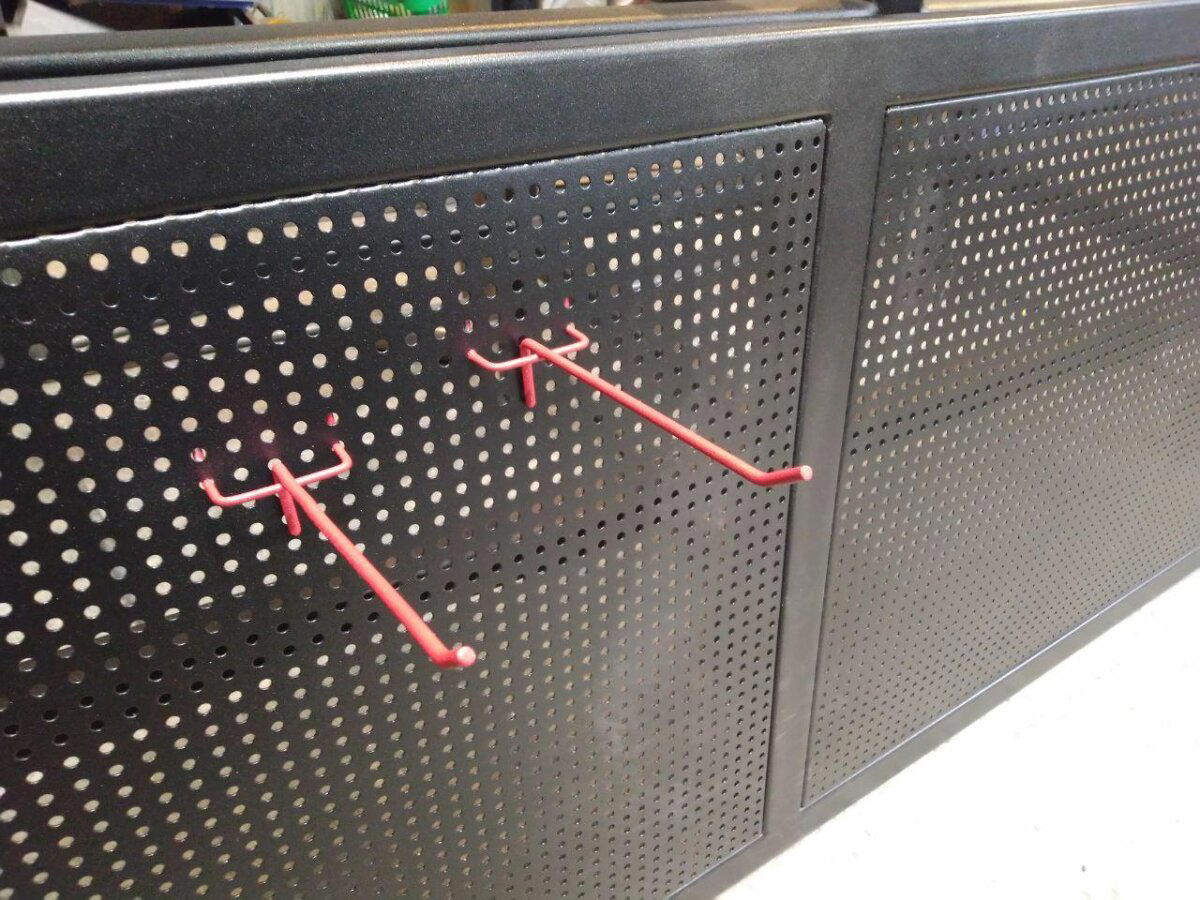

Крючки - покупные, но перекрашены в цвет.

Ну и уже у заказчика это примерно так:

К этому верстаку отлично подошла табуретка, которую я делал ранее: Табуреточка на 40 килограмм.

А вот и видос подъехал, например:

Хеллоу, амигос.

Давайте обсудим вопросы механической шлифовки металлических железяк.

С ручным процессом вроде всё понятно - берёшь абразив и возюкаешь, постепенно уменьшая размер этого самого абразива, пока не получишь то, что хотел. Для кромок и плоскостей этот метод вполне себе норм. Но рано или поздно получается так, что есть некая форма, куда не получается подлезть ни диском болгарки, ни чем либо ещё, для ПРОДУКТИВНОГО съёма и тогда что? Правильно. Галтовка.

Вообще, мехшлифовка это целый мир. Просто по типу процесса галтовки бывают мокрые и сухие. По принципу действия: электромагнитные, барабанные, роторные, лотковые... Галтовочные тела (т.е. сам наполнитель) варьируется от электрокорунда причудливых форм (пирамидки, скошенные цилиндрики, чечевицы и т.д.) до натуральных финишных наполнителей типа скорлупы грецкого ореха с тонкой абразивной пастой. Короче, траст ми - разбираться тут можно оооочень долго и, честно говоря, я не являюсь специалистом в данной области, чтобы с трибуны делать серьёзные щщи и диктовать конспекты.

Моя задача по данному вопросу ограничивается отбивкой шлака, съёмом ржавчины, а также набитием фаски на небольших (размером до плитки шоколада) изделиях из чёрных и нержавеющих сталей, а также латуни и чугуна. Т.е. не финишная отделочная операция, а скорее - подготовительная. Перед сваркой. Ну и после сварки, чуток облагородить готовую мелочёвку.

Окей. Давайте светану тем, что получается в итоге, а потом расскажу как именно было сделано устройство.

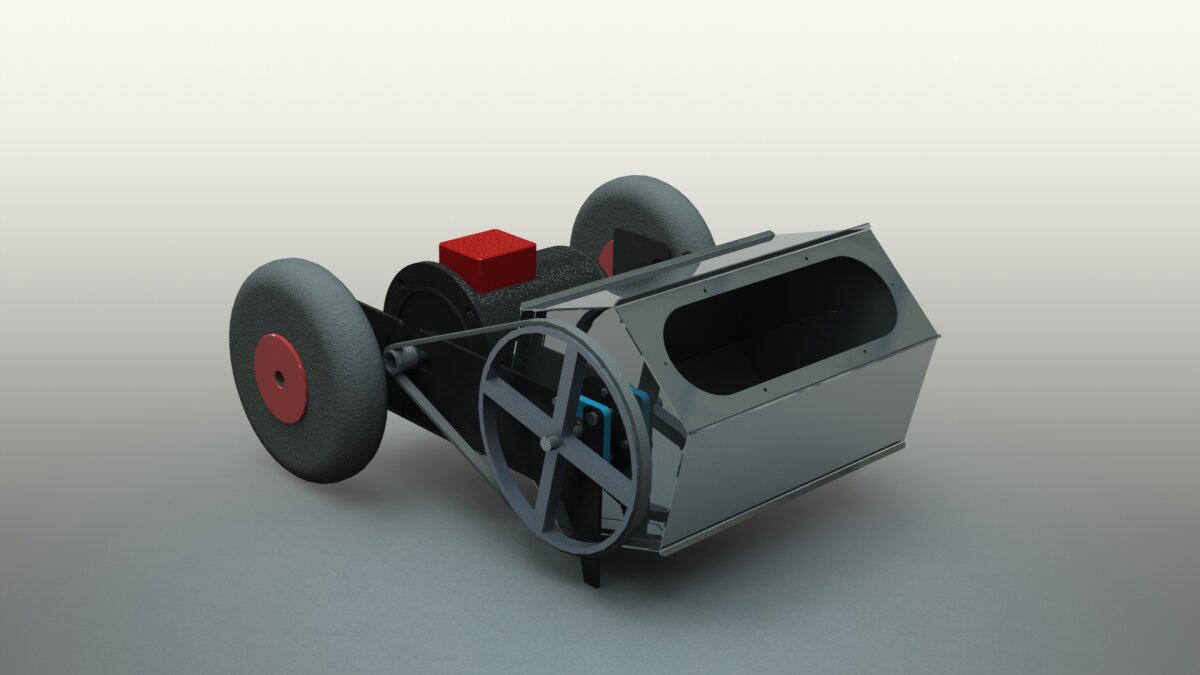

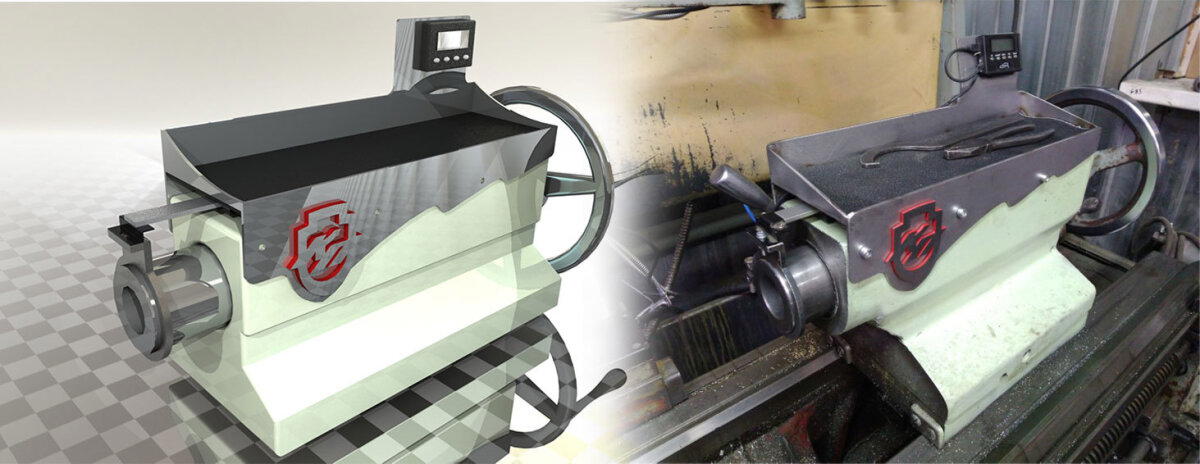

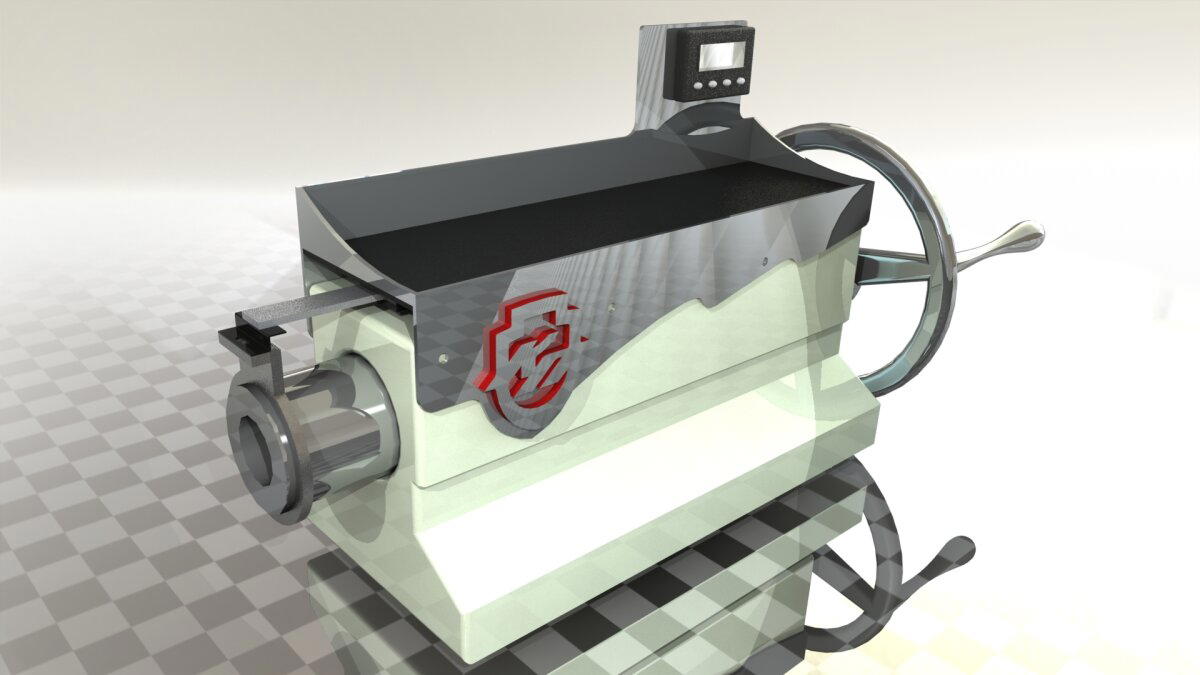

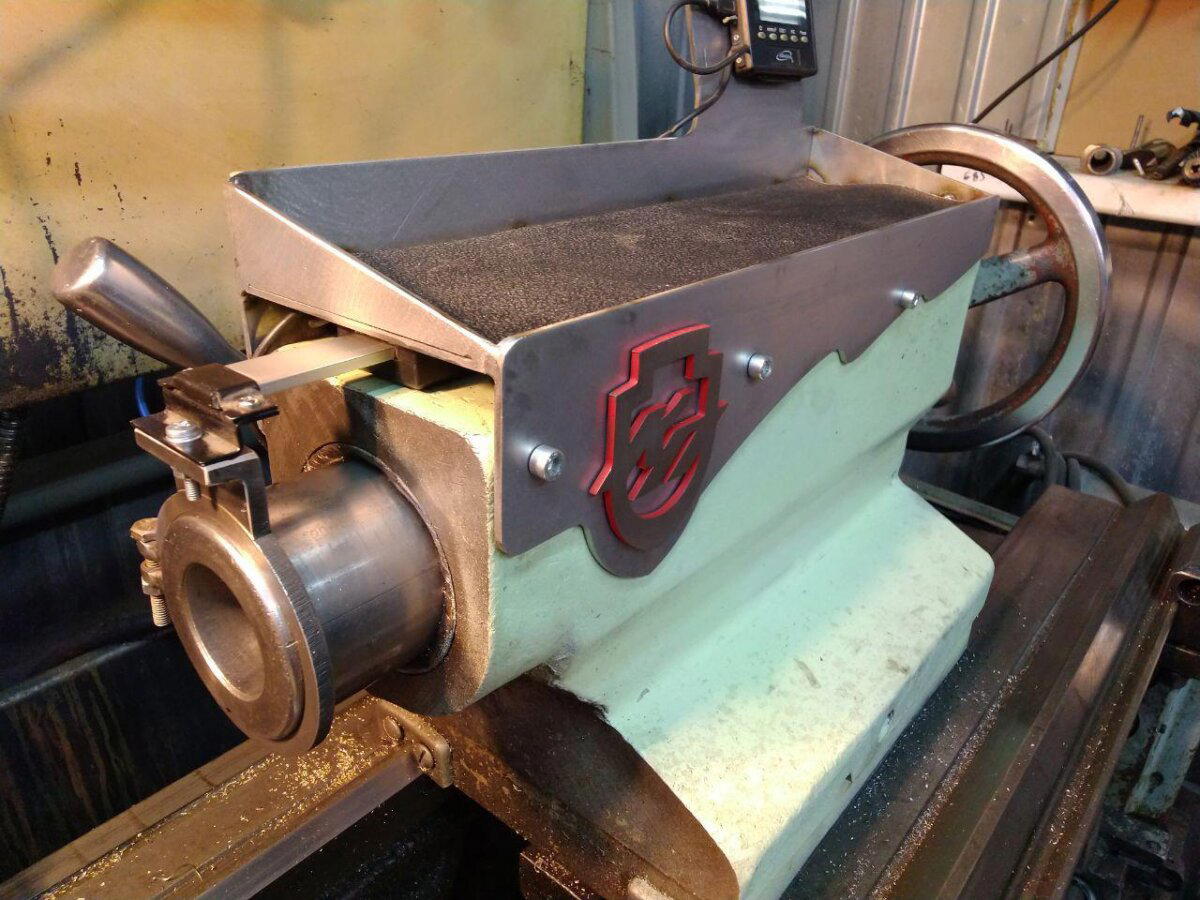

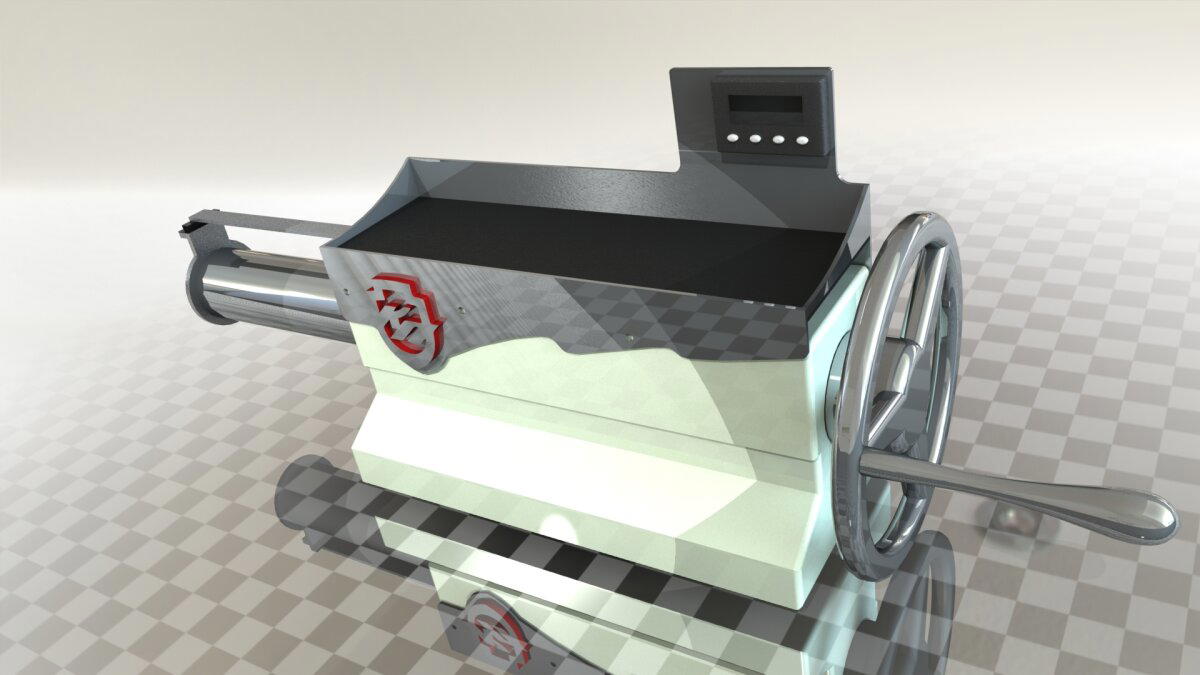

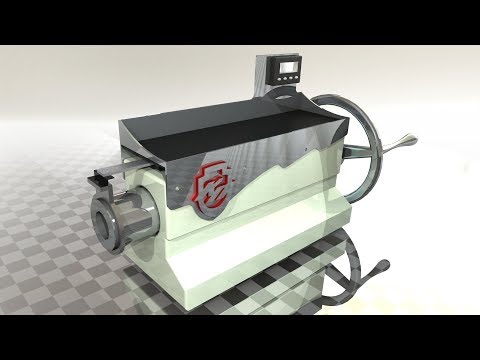

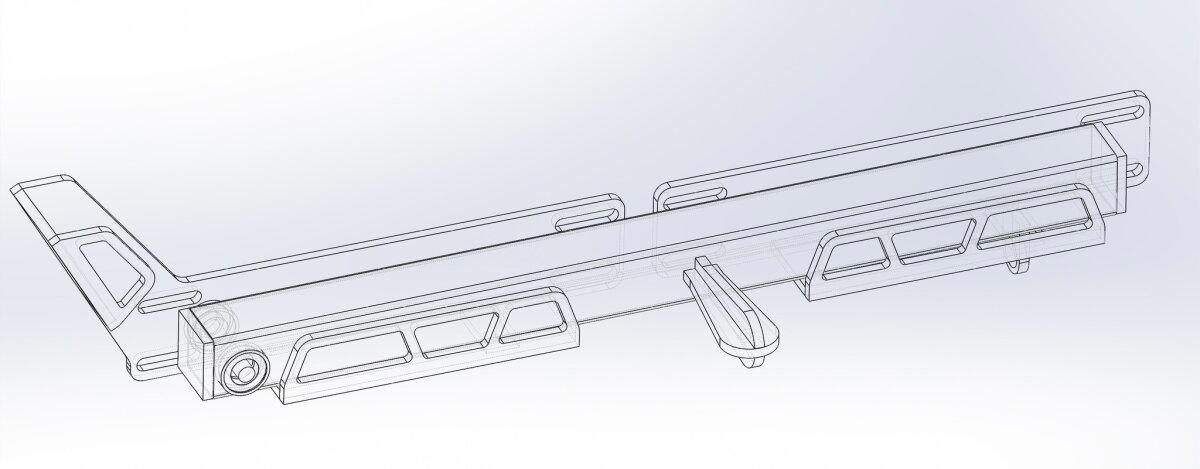

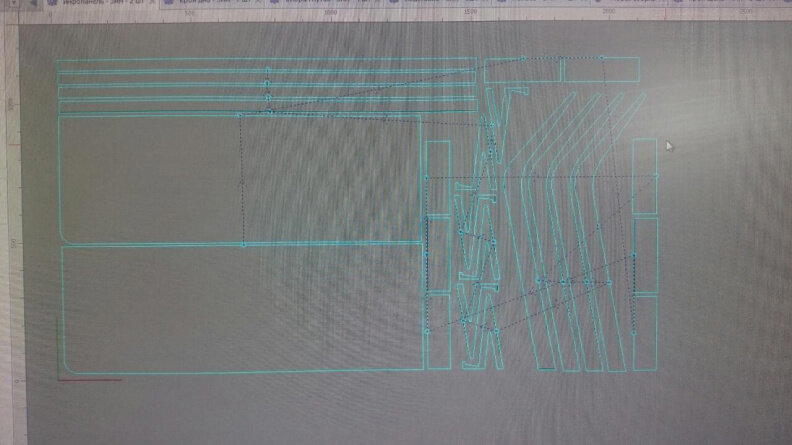

Сперва, разумеется, немного САПРа. Результатом конструкторской деятельности являются чертежи, разумеется, в электронном виде. А рендер это так. Для себя.

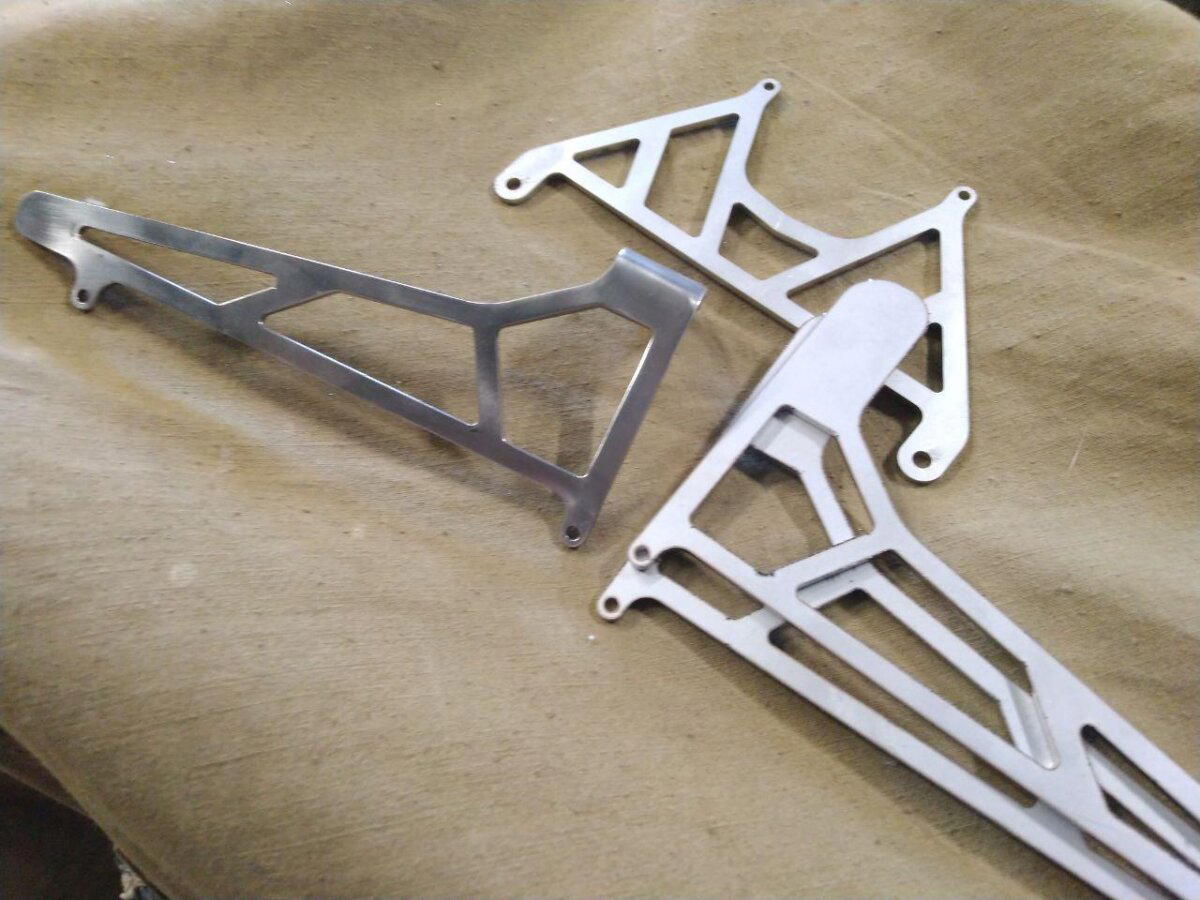

Далее чертежи отправляются на лазер. Всего у меня по проекту используется ст-3 толщиной 6мм. и нержа AISI 304 толщиной 2мм. Получается примерно вот так:

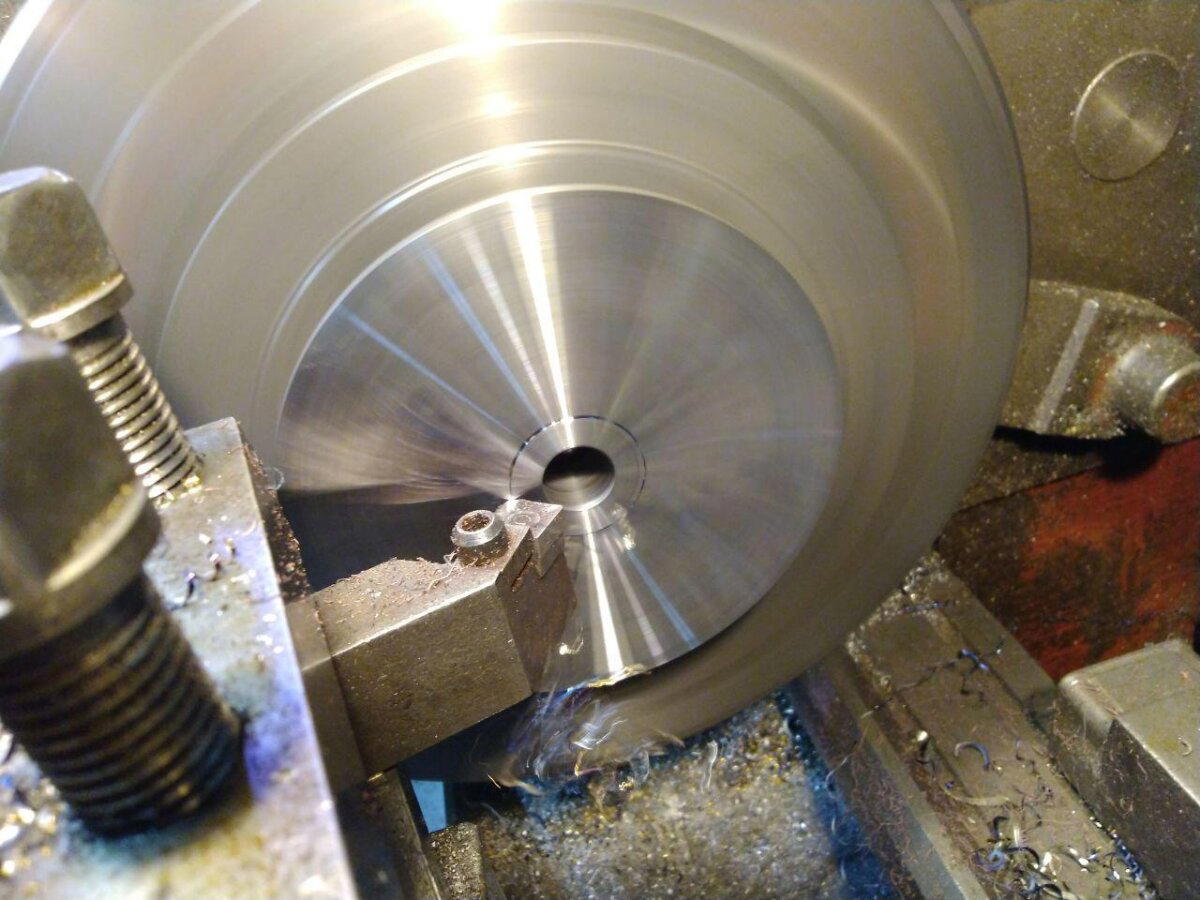

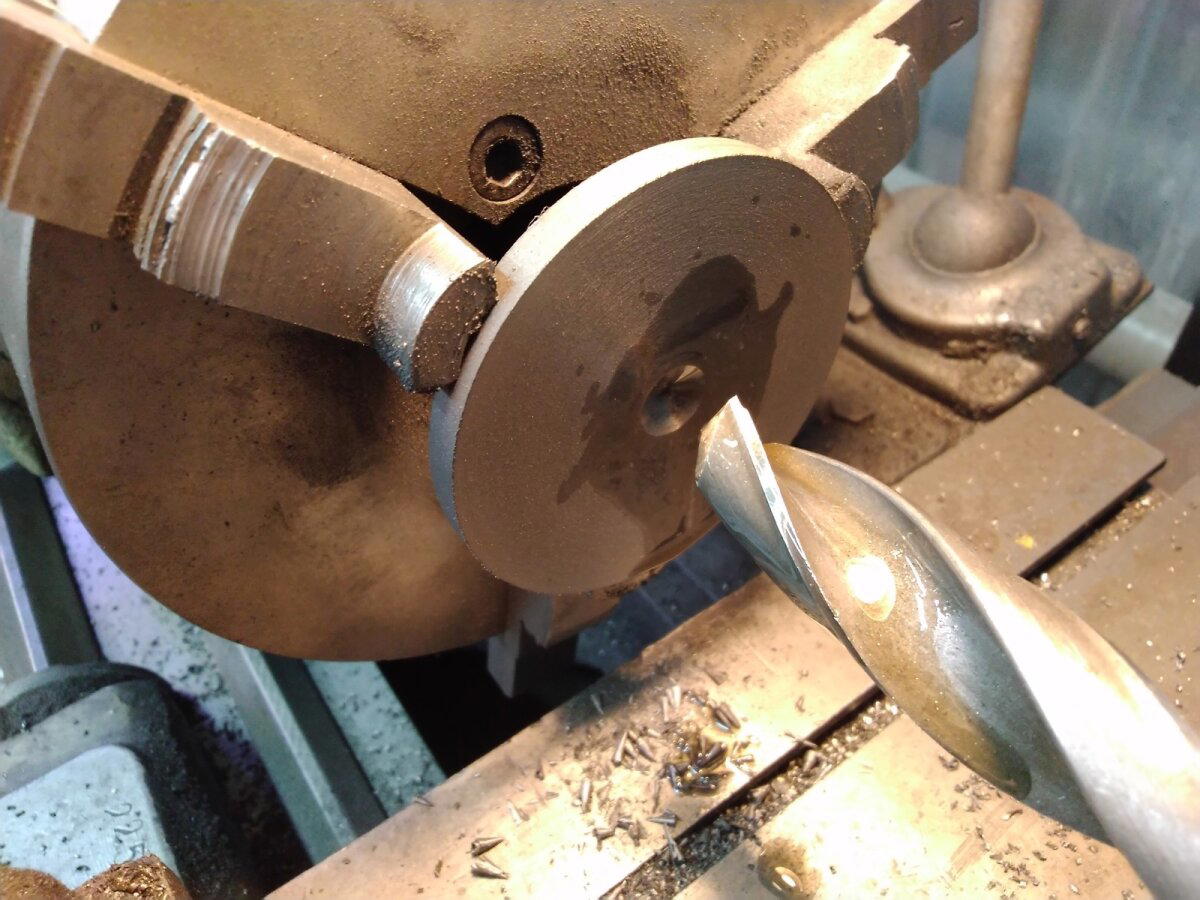

Теперь надо кастануть немного токарной магии, чтобы получить необходимые валы из стали 38ХС, которые потом будут запрессованы во фланцы. Потому что 38ХС - ограниченно свариваемая сталь.

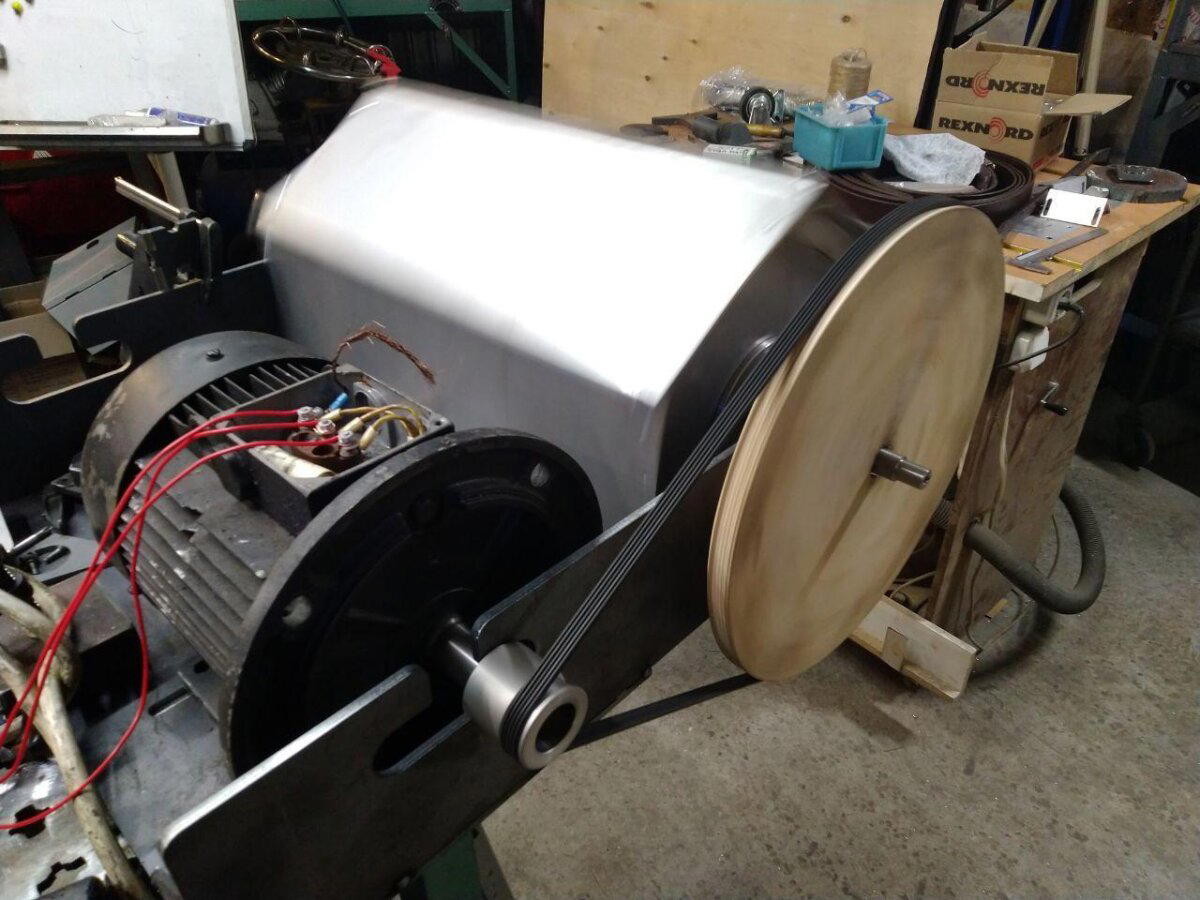

Далее надеваются корпусные подшипники и на один вал напрессовывается шкив от стиральной машинки. Дело в том, что имеющийся (с помойки) электродвигатель имеет 1500 об.\мин. на валу, а на барабане должно быть всего 65. Следовательно мне нужно сделать ременную передачу с понижением желательно 1:10, чтобы остальное "погасить" частотником. Шкив от стирмашинки диаметром 297 мм. подходил для этой цели прямо оооочень. Но нет. Увы, это говно имело неистовое торцевое и осевое биения. А после попытки нарезать канавку для ремня и вовсе стало вот таким:

Не то чтобы оно не работало... работало. Но мне лично на это смотреть неприятно. Поэтому принял решение сделать габаритный макет нового шкива из фанеры на фланце. И проверить как оно будет работать. Пожалуйста:

После предварительной сборки вроде замечаний не выявлено. Т.е. все точки крепления сошлись. Машинка работает.

Теперь всё разбирается заново и шасси отправляется в покраску:

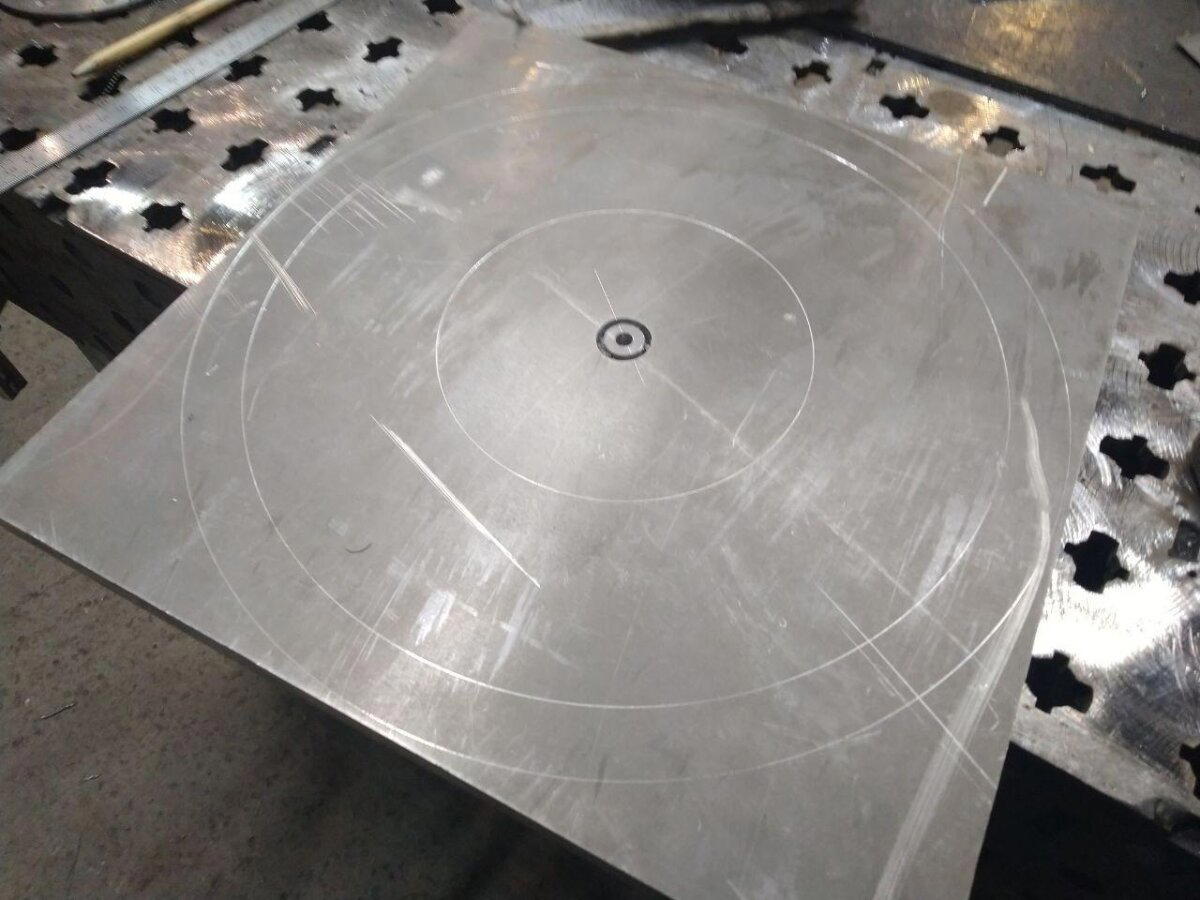

...а я еду за куском плиты 320х320х20 из Д16Т.

Немного токарной магии (к сожалению, в процессе уборки стружки у меня засосало крюк в крутящуюся заготовку, отчего появились некоторые корявости на поверхности)....

...немного "рюшечек" в виде лазерной гравировки на крышке:

Немного галтовочных тел (каких-то жалких 20 килограмм на барабан в 46 литров):

И через 5-6 часов - великолепно отбитые кромки, готовые под сварку.

Ни в какое сравнение с зачисткой болгаркой не идёт.

Во-первых, процесс совершенно не требует присутствия человека. Эта фиговина по замерам работает на 18% мощности при полной загрузке, не греется свыше 45 градусов, не вибрирует, не шумит и т.д. Т.е. процесс типа "включил и ушёл". Во-вторых, установка достаточно безопасна, чтобы оставлять её на ночь. Т.о. к утру детали уже обработаны. А повышение плотности работы в единицу времени ведёт к увеличению кэш-флоу в карман слесаришке. А учитывая, что жрёт это хозяйство примерно 380 Ватт в час - стоимость мехшлифовки пренебрежительно мала. Даже дешевле чем болгаркой чистить.

Дальнейшие планы в этой сфере:

- герметизировать барабан, чтобы попробовать также "мокрый" процесс.

- сделать лоток-дуршлаг для промывки галтовочных тел от абразивной пыли

- купить галтовочные тела для более тонкой шлифовки

Ну, вроде бы и всё.

А теперь извольте посмотреть видос, например.

Хеллоу, амигос.

Надеюсь хоть немного скучали по железным новостям из мастерской. А то тут по кейворду "рукоделие" почему-то в основном плетение бисером и рисование гуашами. Ну окей, давайте ближе к делу. Я сделяль.

А как это работает и нафига оно нужно - ща расскажу и даже видос продемонстрирую.

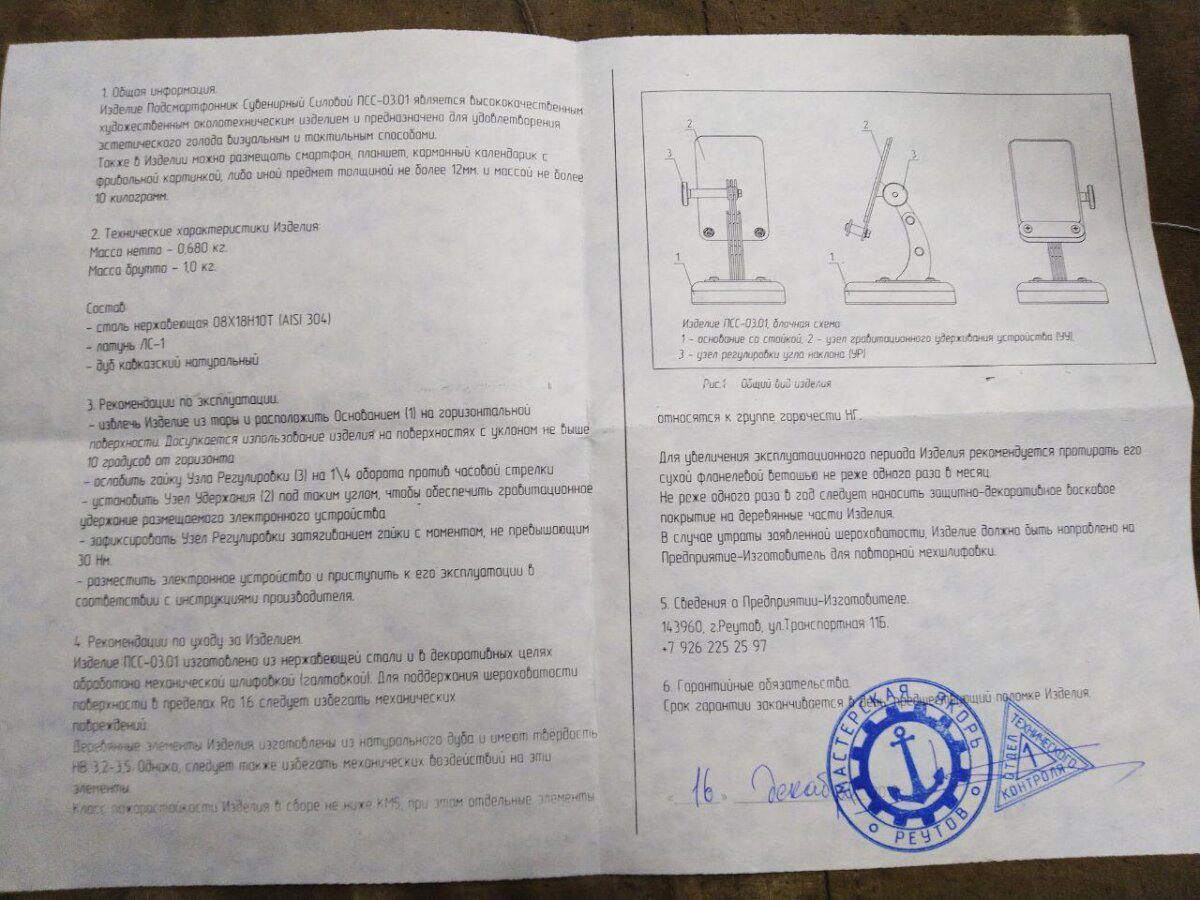

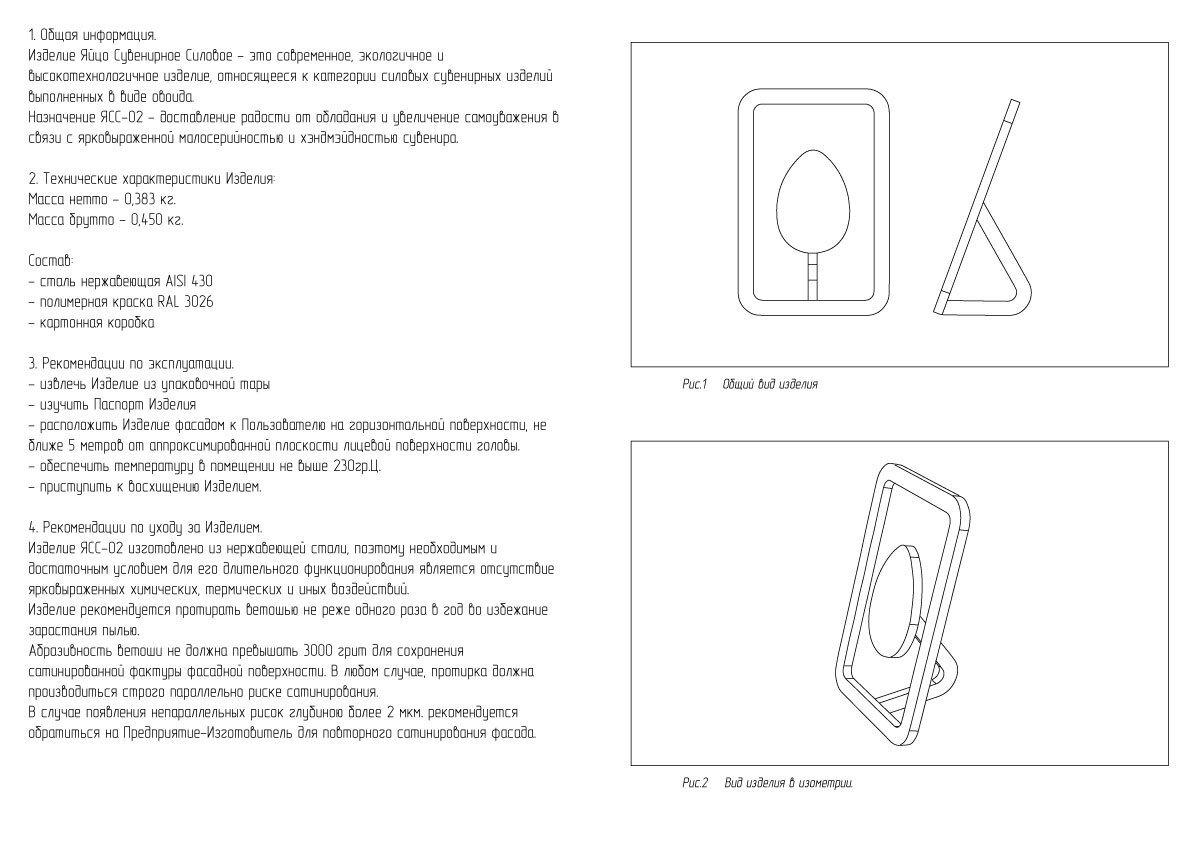

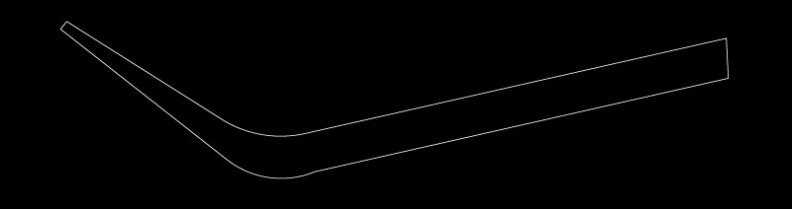

В целом это - подставка под мобилу. Примерно вот такая:

Начинается, ессесно с модели в САПРе. Кстати, это один из рекордных проектов по времени. Родил мало того, что с похмелья, так ещё и за 20 минут! :)

Имеется в виду та часть, которая на лазерную резку. А потом уже рендернул.

С лазера это приехало в таком вот виде... это мелочёвка. А были более крупные изделия, к которым это уже и подставлялось.

После непродолжительной сборки сваркой, получилось вот так:

И уже этот результат был отдан в галтовку. Это механическая шлифовка, если кто не в курсе. Настолько проникся качеством поверхности после этого процесса, что уже спроектировал собственную галтовку и даже начал чуток покупать железяки. Ну те, что пока не удалось найти на пункте приёма чермета и на помойке. :)

Короче, пока оно там бултыхалось среди абразивных конусов, пирамидок и т.д. - выточил латунные гайки и нарезал деревяшку.

Ну и, сразу по приезду железа - поставил под склейку.

Пока оно там клеилось - запилил инструкцию.

Вощем, примерно такой процесс, если описывать словами.

Вы уж извиняйте, что фоток мало. Вот реально, либо снимаю видос, либо фоткаю... делать и то и другое - ваще не получается. Зато вот видос есть.

Данный пост ни разу не how to, и даже не ноу-хау. Просто небольшой обзор современных технологий в деле изготовления уникального (в смысле в единственном экземпляре) корпуса

Финальная пикча:

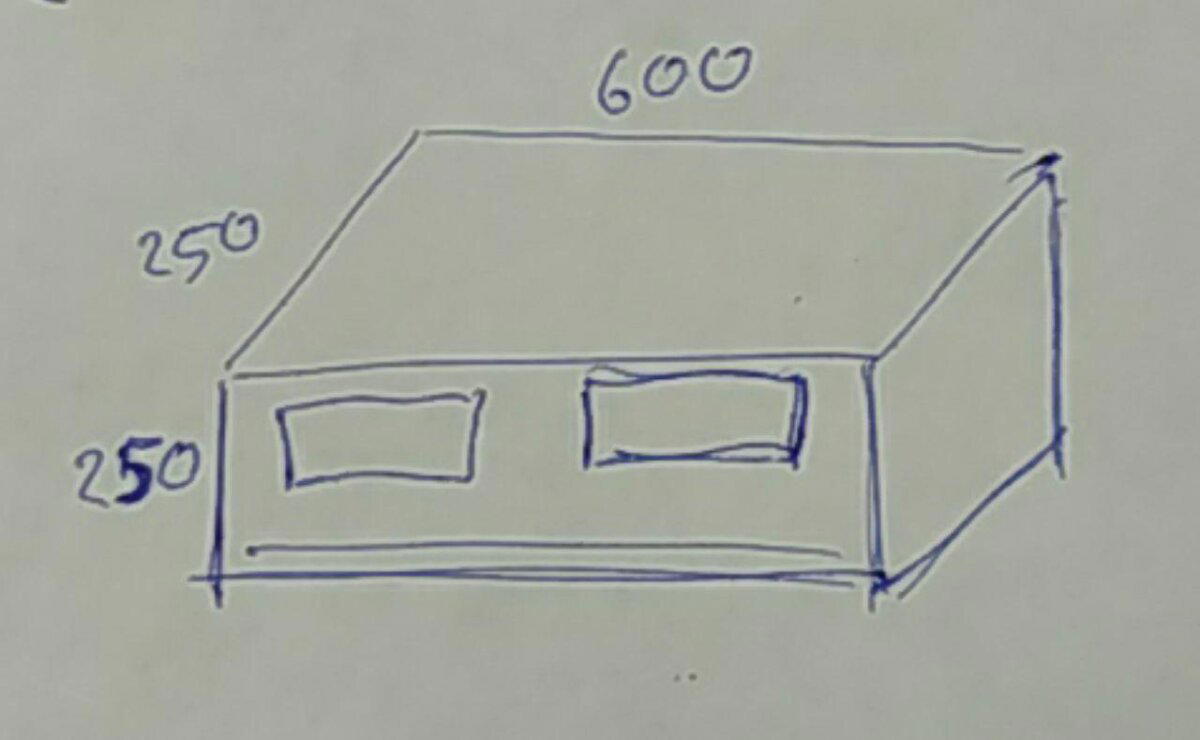

Всему голова - проект. Проект делается в САПРе. Ну потому, что так правильно и таким образом конструктор сам себя проверяет на схождение всех железочек и дырочек. Ну и как бы немного формализует присланное заказчиком вот это:

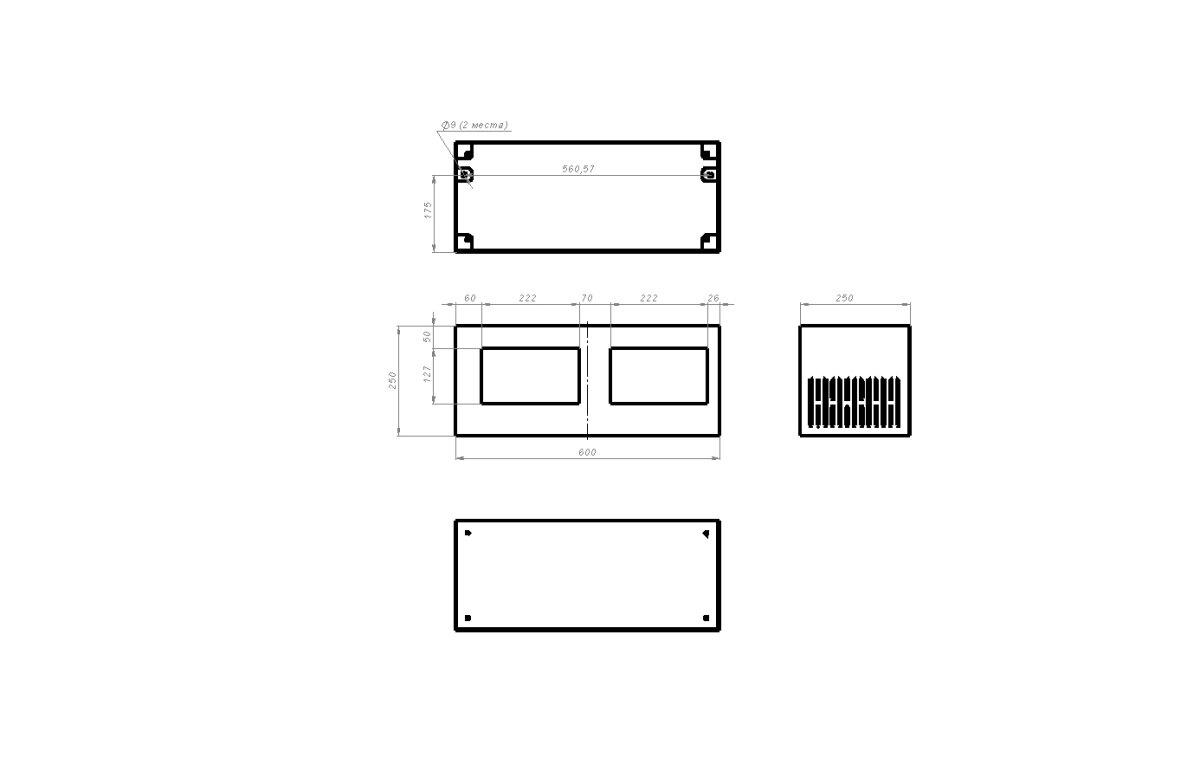

В более-менее приличное вот это:

Разумеется, даже самому суровому технарю, оскорбляющемуся словом "визуальная составляющая" приятно видеть рендеры будущего изделия:

Ну, а дальше, собственно, изготовление. Резка, сварка, болгарка, сатинирование. Процесс сварки схематично не показан - чо там, это же каждый может. Но сходится всё это добро вполне пристойно...

Сатинирование вручную. Не то, чтобы оно было необходимо... но если уж взялся делать изделие повышенной пиздатости - делай его именно повышенной, а не обычной. :)

Далее фасад корпуса маркируется методом прямой печати. Получается дико красиво и фирменно.

Если с чёрным цветом и линиями проблем нет, то на запечатывании цветом плашек хочу остановиться подробнее. Не знаю как вы, а я не вижу к чему придраться. Цвета яркие, границы чёткие, геометрия как надо.

Ну и сами понимаете, когда готовое изделие уже набито потрошками и всей ерундой, выясняется, что... ооооой! А вот мы же забыли ещё один прибор внедрить-то!!! Штош. Стоя постоит. :)

Но и это ещё не всё... Кажется, остаток стенда тоже надо будет как-то дорабатывать. А то когда у него пустые глазницы - это пугает и сотрудников лабы и ваще не круто. А мы же бьёмся не только за бабло, но и за красоту.

Ну вотщемта, как-то так. Более подробно о философии металлообработки в контексте выполнения данного изделия в видосе. Единственное, извинения прошу сразу. У меня в процессе камера сдохла, поэтому там повествование обрывается немного... но в целом - всё понятно.

Хеллоу, амигос.

Сегодня немного сувенирного рукоделия в картинках и видосах.

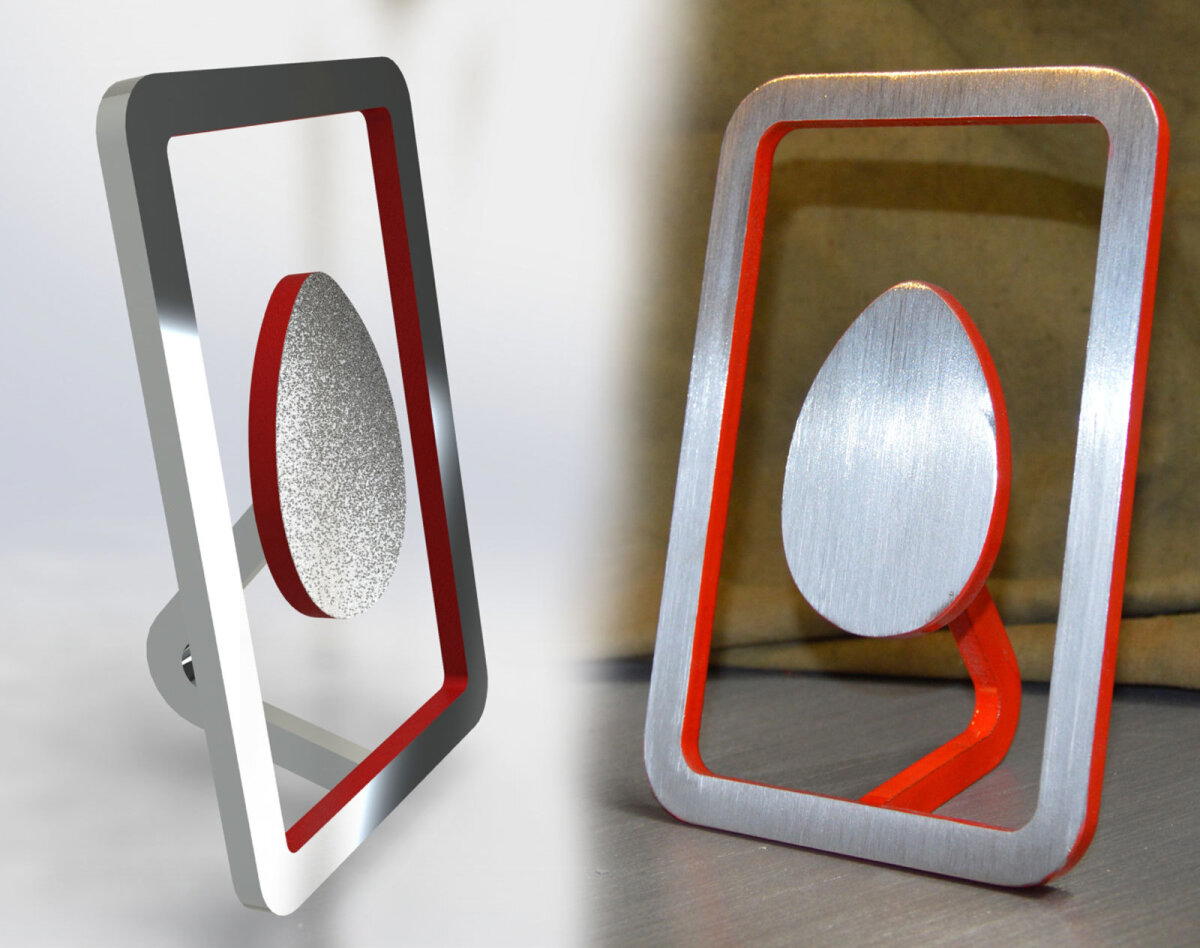

Сперва, как обычно, презентационная графика. Рендер-фото:

Окей. Самое сложное в таких проектах - найти заказчика. :)

После того, как этот этап пройден - остальное может принести, максимум, некоторые технические сложности. Ну в самом деле... Делаешь модель, рендер... не, не круто.

А так? Вооо... получше... но чего-то не хватает. Простовато как-то.

Добавляем красненького! Вот теперь - ништяк!

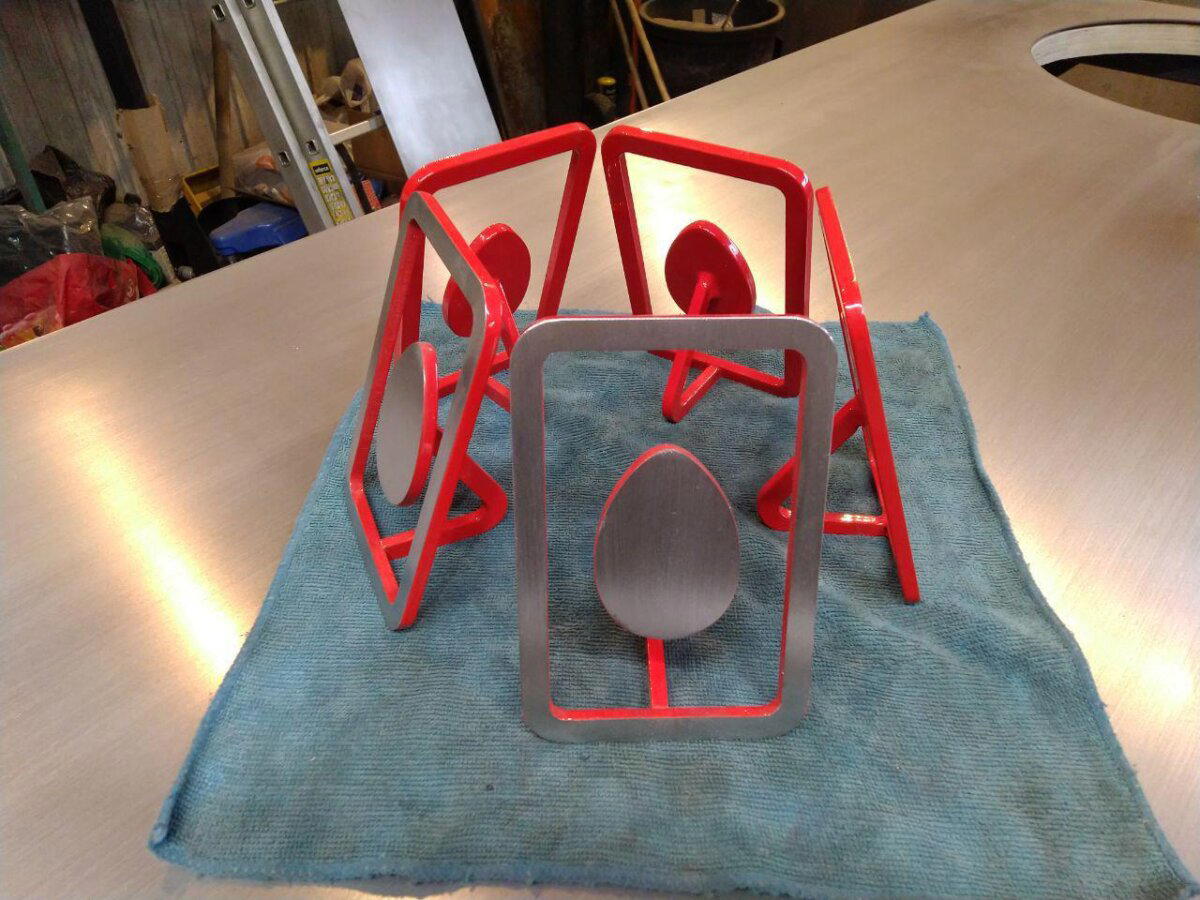

Режем на лазере, много шлифовки, чуток сварки и порошковая покраска. А потом опять шлифовка. Много яиц - гораздо лучше, чем ни одного.

Ну, собственно и вот:

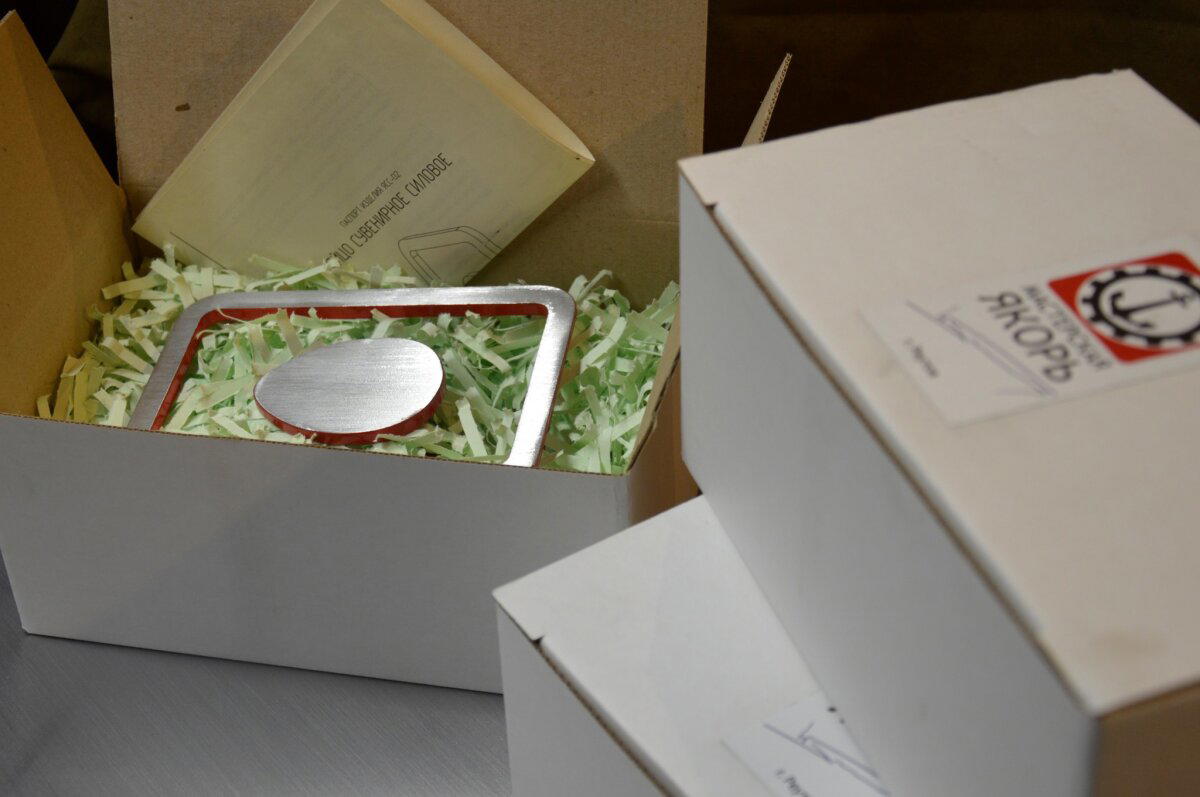

А после упаковки в крафтовую зелёную мохну из шредера - и вовсе фабричный вид.

Разумеется, немного инструкций. Оно вроде ничего не стоит, но добавляет дофига к харизме изделия.

Зашибись, что и говорить.

Ну и чуток видоса, как это сделано. На самом деле, видос несколько более интересный, чем могло бы показаться. Из него вдумчивый зритель почерпнёт метод сатинирования нержавейки, а также метод проверки плоскостности тремя плитками. Я понимаю, что это знают ваще все. Но вдруг кто-то не знает?

Просто картиночка. Слева - рендер, справа фото готового.

Всё просто, ребят. Начертил на компутере (это же быстро), а потом нажал ctrl+p.

5 часов на проектирование, 4,5 часа на изготовление.

Стоимость - 0,00 руб. Ну тут как обычно. Это валялось под верстаком, это подарили, это сам слепил из говна и палок.

А поскольку формат текст+картинки в стиле "делаю модель, режу лазером, варю ТИГом" явно поднадоел обществу, решил вот видосец запилить... Но сперва - пояснение и несколько фото.

УЦИ - Устройство Цифровой Индикации. Смотрите, аналоговые приборы предназначены для того, чтобы "мазнув" взглядом определить по положению стрелки "мало-норм-много". Если есть задача ТОЧНО считать значение, цифровая индикация гораздо удобнее. В данном случае, УЦИ установлено на пиноль задней бабки токарно-винторезного станка 16К20ПФ1 (пр-во "Красный Пролетарий" им.Ефремова, 1982г.) и предназначено для точного сверления в глубину детали. Окей, разумеется, на "руле глубины" есть лимб с нониусной шкалой, размеченной до 0,1мм. НО! "длина" лимба всего 3 мм. насколько я помню. Т.е. если надо просверлить заготовку на 7,62мм., надо сделать 2 полных оборота штурвалом и дальше уже считать риски до 0,6. А 0,02 - ваще на глаз подбирать. И вот в этом "два полных оборота" - кроется самое говнецо. Не, оно реально. Но если у тебя глубины сверления требуют 30 полных оборотов, с периодическим выводом сверла, вероятность ошибиться крайне велика. А если тебе надо точно отсверлиться в болванце ценой в 15 тысяч рублей - желательно не промахиваться, не так ли?

Цифровые линейки не являются панацеей. Разумеется, их тоже необходимо перепроверять с помощью измерительных инструментов. Но они оооочень экономят время. Оооочень.

Окей. Теперь - картинки и видос.

Ну и немного процесса изготовления с пояснением, что куда, зачем и почему.

Бонжорно, геноссен.

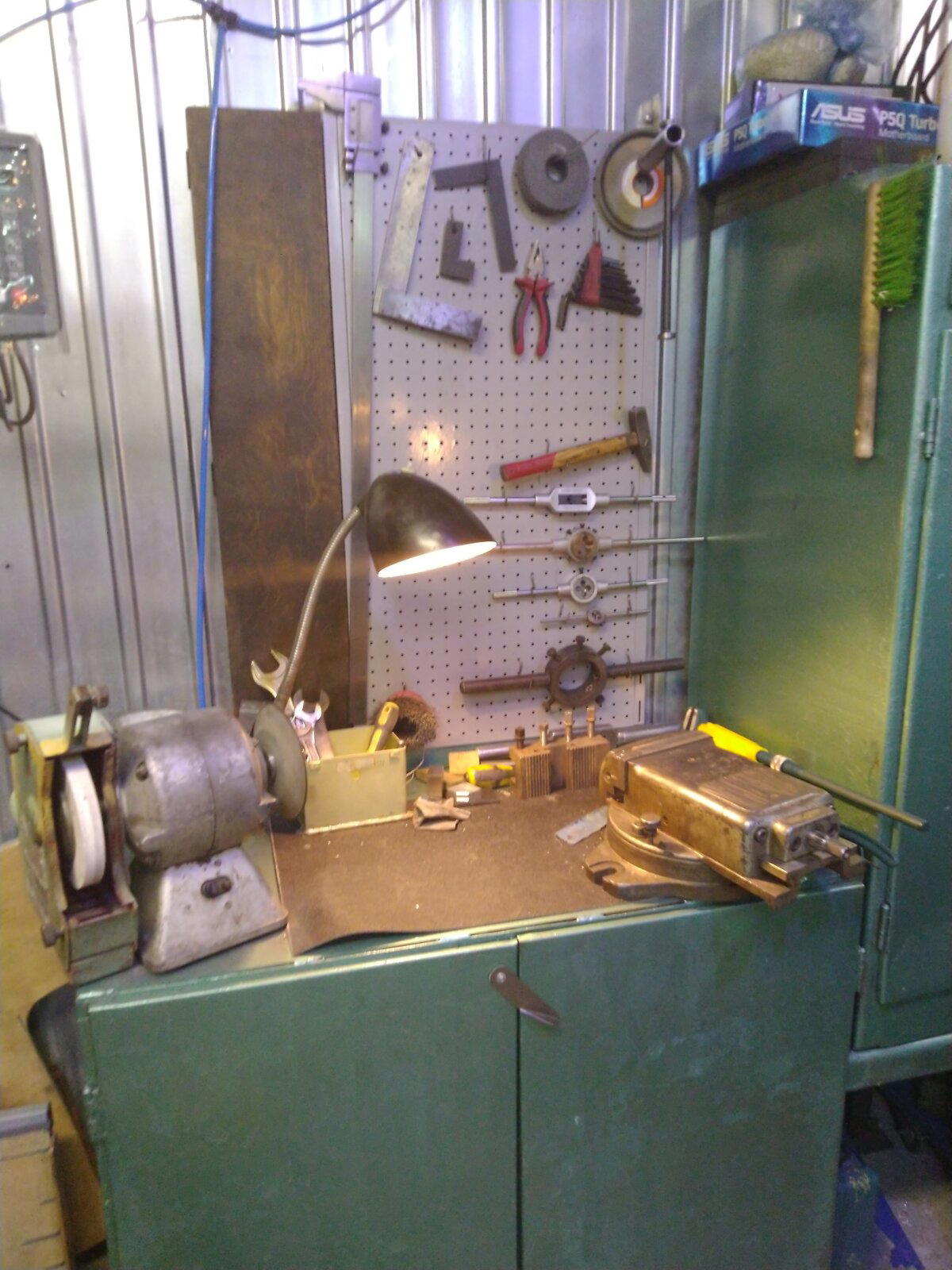

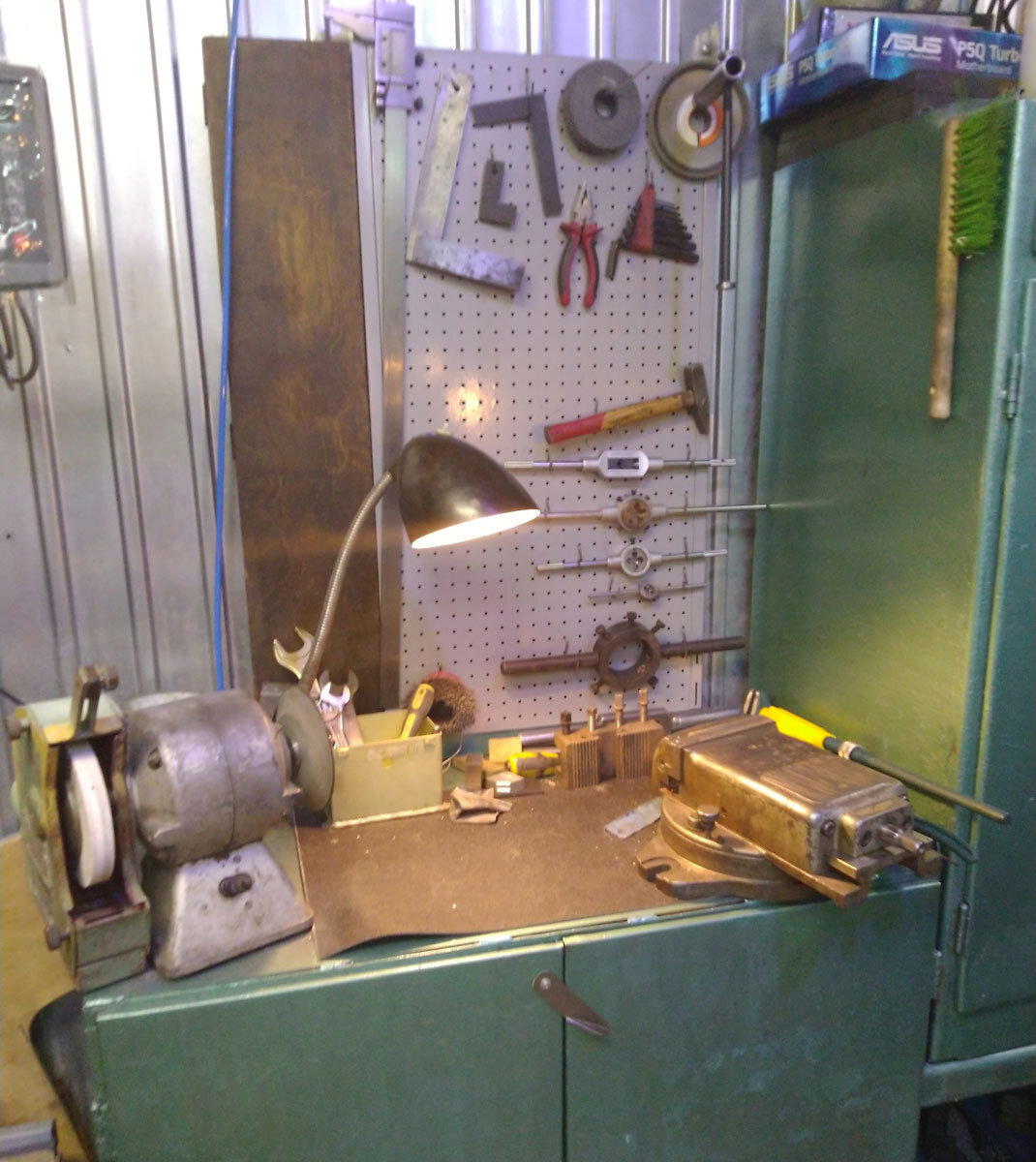

Оно как бывает в жизни? Сперва ты вкладываешь бабло и в мастерскую и в инструмент, а потом оно всё пеперастает какую-то критическую массу и кааааааааак начнёт саморазмножаться. Ей-ей. Вот сегодня я расскажу как получить малый слесарно-заточной участок с прямыми затратами в 130 рублей. Вот такой вот. За сто тридцать рублей. :)

Основой для уголка личинки слесаря послужила тумбочка, которая досталась мне за самовынос, когда приобретался нынешний токарник. Ну по факту, продать её за деньги не представлялось возможным, а на металл сдавать - так этж ехать надо. Поэтому, на тебе, убоже, что нам не гоже:

Перво-наперво шпателем счистил ту краску, которая уже отваливалась и приварил кусок листа-пятёрки. Который остался от какого-то предыдущего проекта. Т.е. по факту уже был оплачен заказчиком.

Ну, собственно, на этом работе по самой тумбе можно считать завершёнными. Ну закорячил её на позицию и покрасил в тот же цвет, что и её сестричек:

Теперь - точило. Мне его подарили примерно лет 10 назад... Нормально работает, кстати. Даже подшипники не менял. Но! От камня очень много абразивной пыли. А тут мне как раз подарили кожух... Обвёл кожух, обвёл крепёжные отверстия и ручным плазморезом вырезал переходную пластину:

Заодно покрасил кожух внутри и поменял камень на новый. Ну теперь ещё года два можно туда не лазить.

Несмотря на большое количество деталей (крышка, поддон) при включении - не дребезжит и ваще по красоте.

Далее, нужны тиски. Слесарные покупать - этж покупать надо! А я как раз не так давно скачал с разоряемого производства станочные поворотные тиски Gandini... Сохран идеальный, но у них не было ключа. И от жыгулей ничего не подходит!

Ну что делать? Фрезер жи есть. Херрракс и шестигранник под ключ на 16.

Теперь причесать на токарнике (фасочки) и можно рожать ключ. Ключ делается из головки на 16 и куска валяющейся под ногами толстостенной трубы из какой-то годной стали. Также из чермета. :) Именно в этом месте возникла трата в 120 или 130 рублей. Головку пришлось купить... На 17 и 15 есть много, а на 16 - только в наборе. Ну штош... лаааадно.

Входит - как папа в маму. Обвариваю:

Протачиваю для наведения красоты:

В качестве рукоятки используется кусок стремени рессоры УАЗа. Для какого-то ранешнего проекта использовал половину стремени, а вторая половинка валялась. И к ней привариваю рандомные пятаки. Которых я как-то скачал из контейнера возле чужого прессового цеха... целое ведро. А чо? Годная фигня... уже несколько раз сильно выручала. Восле обварки, это всё зажимается в токарник максимально раком. Выглядит ужасно. Биение, звук взлетающего винтового самолёта... но по факту - куда оно денется то? Т.е. безопасность абсолютнейшая. Короче, протачиваю чуток для красоты.

...ну и вот. Красота дана:

Далее ставлю щит, который мне достался от прежних арендаторов моей обители зла. На щит навешиваю инструмент, который мне дарили друзья, находил в выселенках, собирал на чермете, выносил с разграбляемых заводов, а также привозили знакомые от своих старых, а то и вовсе усопших родственников. Короче, всякий стафф, который ранее валялся дублирующим комплектом где-то под верстаком. А теперь - всё в дело.

Ибо назначение данного уголка - ссыканомить 10 метров пробега моих кирзачей из машинного зала в слесарно-сборочный, когда нужно нарезать где-то маленькую резьбочку, зажать что-то из станочной оснастки, ну и навести заточку на фрезах, резцах и свёрлах.

Как-то так...

Ещё раз, напоминаю: стоимость данной сборки - 120 рублей и один день времени. Неплохо вроде, а?

Когда забанили на Алике что делает обычный парень? Ну грустит и печалится. Что делает слесарь? Делает свой Алик с разметочными инструментами и буфетчицами пониженной социальной ответственности. Составил вот текстовочку на понятном языке, чтоб заказчики не терялись:

Дорогим друзья представляем внимание Магический Разметка Тул!

Наилучший качественный удовлетворять мужчин и женщин длинный и крепкий! Нержавеющего сталь солидности и долголетия для делать разметка более лучших и качество тоже хороший очень не то что у конкурент.

Тяжесть надёжный 598 грамм, чтобы переживай немного если упал или бросать, но не сломал, а только отскакивает полностью!

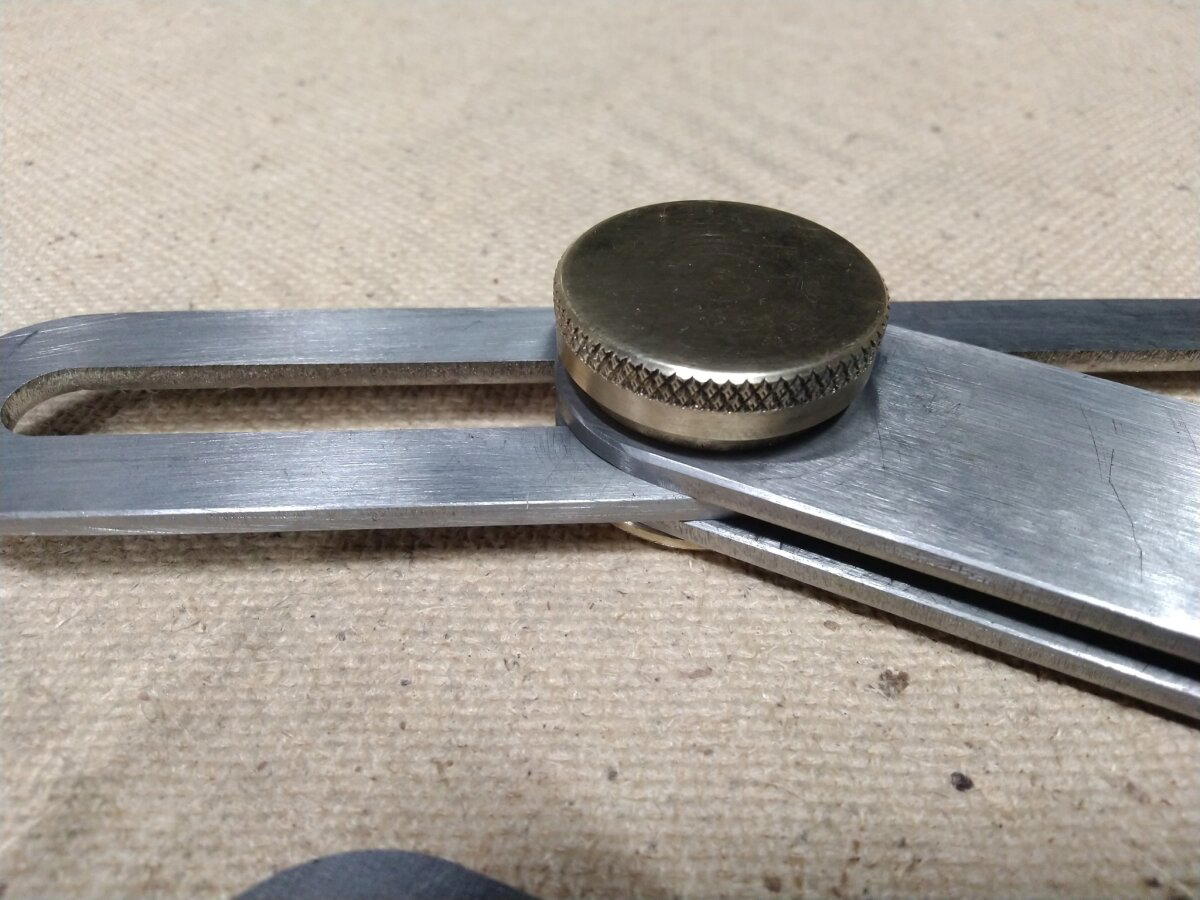

Ну а если на полном серьёзе, то это - малка. Аналоговый разметочный девайс. Угол задаётся по образцу или транспортиру, а потом по малке размечается любое кол-во эпигонов. Ну, поскольку сделана она из нержи-трёхи, то размечать можно примерно лет этак 300.

Значит тут всё как обычно. Модель в САПРе, нарезка на лазере и много шлифовки.

Далее на токарнике выполняется деталь типа "винт":

...и деталь типа "гайка". С прекрасной "цеплючей" накаткой.

Когда шарнирный конец собран, переходим к неразъёмному. Между обкладками (или щёчками) вставляю кусок 3мм нержи, и подкладываю два слоя бумаги. Т.о. дистанция между щёчками будет 3,2мм. что даст трёхмиллиметровой планке свободно ходить между щёчек, но при этом не болтаться. В отверстие запихиваю кусочек нержавеющей трубки Ф10 стенка 1,5 и обвариваю аккуратным "пупочком", который потом сошлифовывается и раззенковывается.

Примерно как-то так. В целом времени потрачено примерно 2-3 часа на одну малку. Плюс немного нержи и латуни.

Масса изделия примерно 600 грамм. Длина - 300мм. Да, тяжёлая и силовая против пластика\алюминия с Алика. Ну фиг знает - мне нравится.

Дальше сделаю рамочный построитель, весь нарез уже на него есть. И в проекте ещё пара измерительных инструментов. Например, кронциркуль. А почему нет? Могу. Умею. Практикую...

Хеллоу, геноссен.

В этот прекрасный вечер всем коньячишка, стэйк сёмги с лимоном и печёной картошки. И под это всё - лонгрид с сотней картинок.

Сижу, как обычно, никого не трогаю. Внезапно звонок. Иван Михалыч, дорогой... у меня запор плохой совсем!

Ну если есть что-то плохое совсем, значит надо сварить новое-клёвое. Как иначе-то? Вощем заявка следующая: надо сделать так, чтобы обычные ворота загородного дома запирались на три точки. Горизонтальный засов и два вертикальных "шпингалета". Казалось бы, всё просто? Но вы поглядите на эту прелесть! Нержавейка, латунь и подшипники. Такой только у меня и у Майкла Дже... не, только у меня!

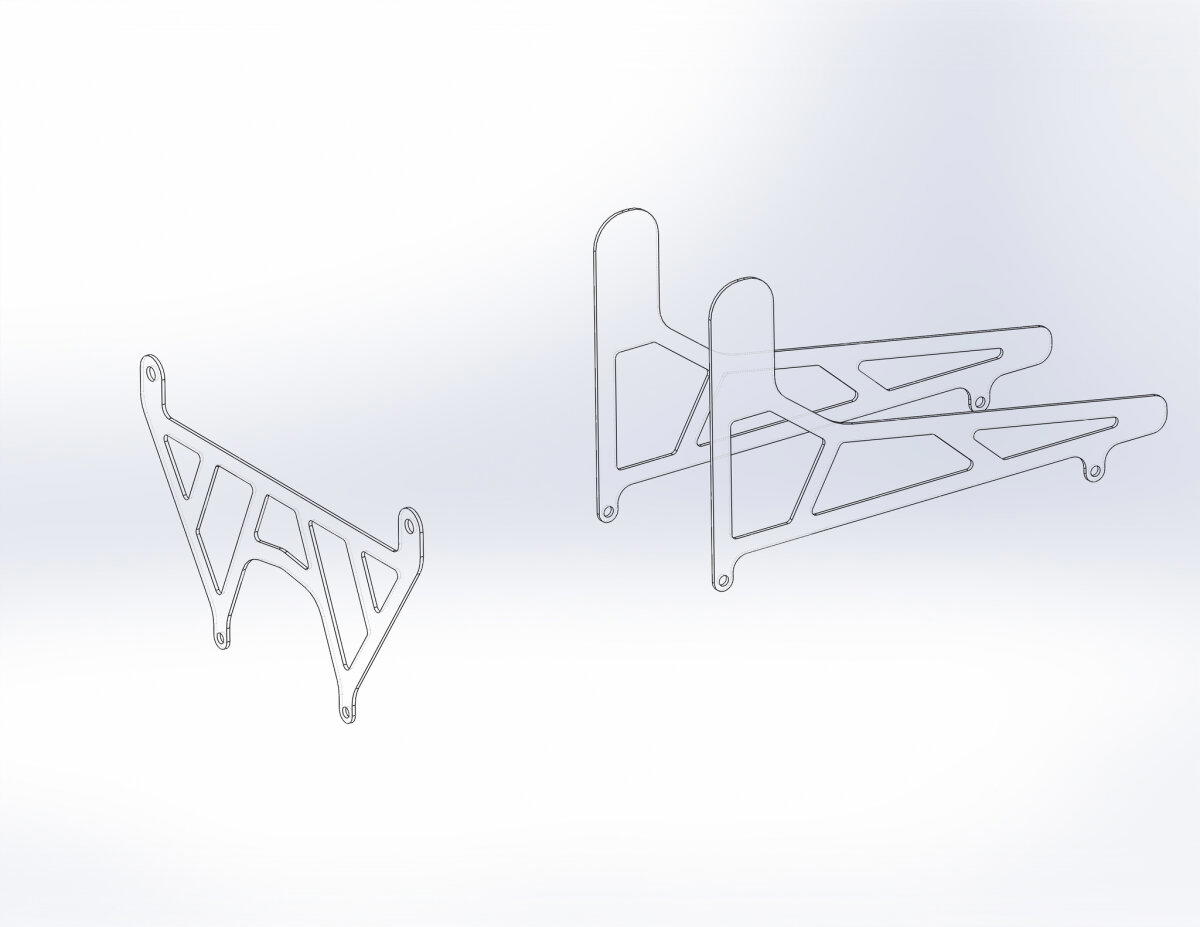

Сперва, планировали сделать обычный скользящий засов, ноооо... это же не круууто! А заказчику надо шоб круто. А деньги - брызги! Короче, пятая итерация чертежатины выглядела вот так:

Ну вы же знаете, как это бывает?!! Сперва начинаешь рисовать что-то одно, а в итоге получается вовсе что-то другое. И вместо простозасова, получился какой-то бластер:

Единственное, что я не учёл, при проектировании - демпферы на откинутое и закрытое положения и какие-нибудь козырьки для подшипников. Впрочем, для этого у меня есть автомагазины и неисчислимый ассортимент резинотехнических изделий от УАЗа, МАЗа и ГАЗа. Так и тут. Отбойники капота УАЗа и сальники хрен его знает чего от МАЗа ииии... Всё сходится.

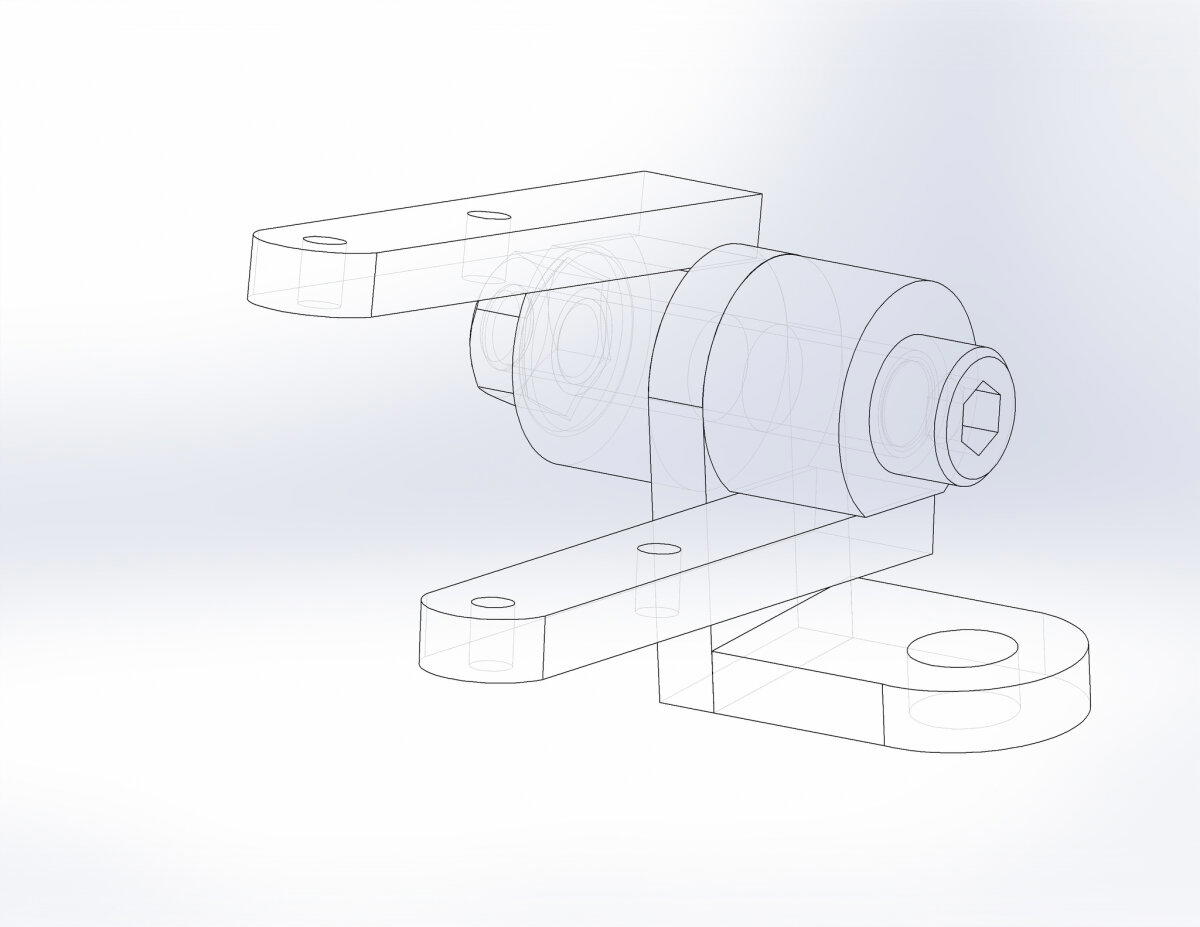

Но поворотный засов - это простейшая конструкция. А как быть с вертикальными ригелями? На рынке представлен широчайший ассортимент, выполненный в форм-факторе шпингалета. Других я вообще не видел. Хотелось чего-то поинтереснее. Ииии... с первого же раза родилось это:

Скользящий в кольцах или трубе ригель, приводимый шатунным механизмом. А почему бы и нет, простите? Кто запретит? Давайте коротенечко по фишкам. Чтобы увеличить срок службы лет этак до трёхсот, между трущимися деталями из нержи проложены латунные шайбы:

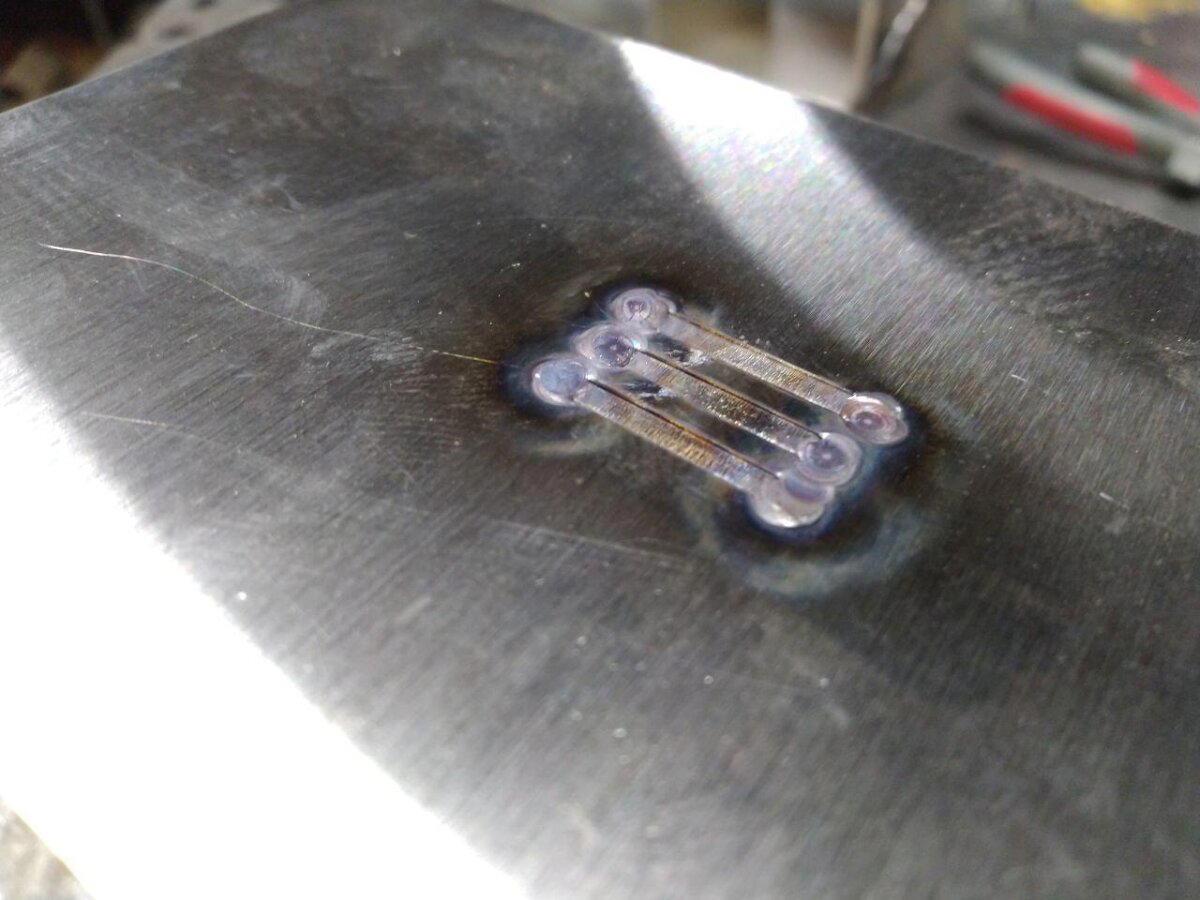

Оси - также нержавейка. Но не пруток (фииии, колхоооз), а трубка. Причём сперва я думал в трубке пропустить резьбовую штангу и с двух сторон затянуть её гайками, но ведь мы же угораем по неочевидным решениям! Полые оси. То, что нужно. В итоге оси обвариваются вот таким "пупочком":

А когда из зачухаешь на шлифовалке, получается изящно и необычно. Чёрт! Слишком необычно... Дятел, блядь! Нет бы сперва всё проверить, а потом варить - неее. Сперва варим, а потом "оооой, у нас ручки в разные стороны". Тьфу!

Вот теперь норм.

Что ещё... А, ну видос, как это всё работает на заборе. Снимал заказчик, в кадре - его представитель. Видос вертикальный - всё, как мы любим.

Предвосхищая вопросы. В местах, где ворота в положении "закрыто" и "открыто" будут вкопаны и забетонированы специальные розетки из нержавки, вместо этих микроскопических трубочек. Я их уже сварил, но там пока ещё площадку не оформляли, поэтому пока так.

Да, кстати, наверняка ща ещё возникнут вопросики. А как там замок будет ващет? Нормально, ребята, там всё с замком. Почти без люфта. ;) И, чтобы не обмерзал снегом и льдом - почти полностью прячется под ложементом. Удобно.

Бон суар, амигос. Всем по баттлу пивищща по вкусу, нормальную такую порцию рёбрышек-гриль с картохой и растительного салата с капелькой оливкового масла.

Сего дня разрешите поведать вам, каково это, быть металлистом.

Вот какая проблема у металлистов, знаете? Проблема - лень. Ну в самом деле, если на стульчаке унитаза развалились петли, это же надо ехать в хозмаг, покупать новый стульчак... данунааааа, какбе говорит металлист и... делает новые петли из нержавейки. С гарантийным сроком в 150 лет до капремонта.

Вуаля, например:

Собсна, даже такое простое дело не обходится без моделирования. Разумеется, трёхмерного.

После этого берётся немного нержавейного прутка (AISI304) и пихается в щячло этому парню:

Далее кастуется немного токарной магии:

...режется на куски (ненавижу отрезать нержавку на станке!)

И пакетом пихается вот в этого парня:

Потом оно вжууууух:

...и вот:

Ось - также нержавейка 304. Это трубка Фнар 10мм., Фвнутр 7мм. Очень неплохая. Снашиваться будет - вечность. Теперь, на лазере-лазерочке вырезаются пластинки и с помощью аргонно-дуговой сварки присопливливаются на лыски бобышек. Аааайййй, блин! ПИЧОТ!

Потом много-много шлифовки и... что-то получается.

Обратите внимание, какие рваные дыры лазер профигачил в шестимиллиметровой нерже! Блин, да зубами выгрызть и то ровнее! Ну неважно. Стоит вроде:

Ну вот всё бы ничего, но не нравятся мне саморезы. Нравятся нормальные резьбовые соединения. Я вот и думаю, может мне и стульчак выпилить из бакелитовой фанеры и задуть в белый хром, шоб без сварочной маски в сортир и заходить больно глазам было? Впрочем, это совсем другая история. :)

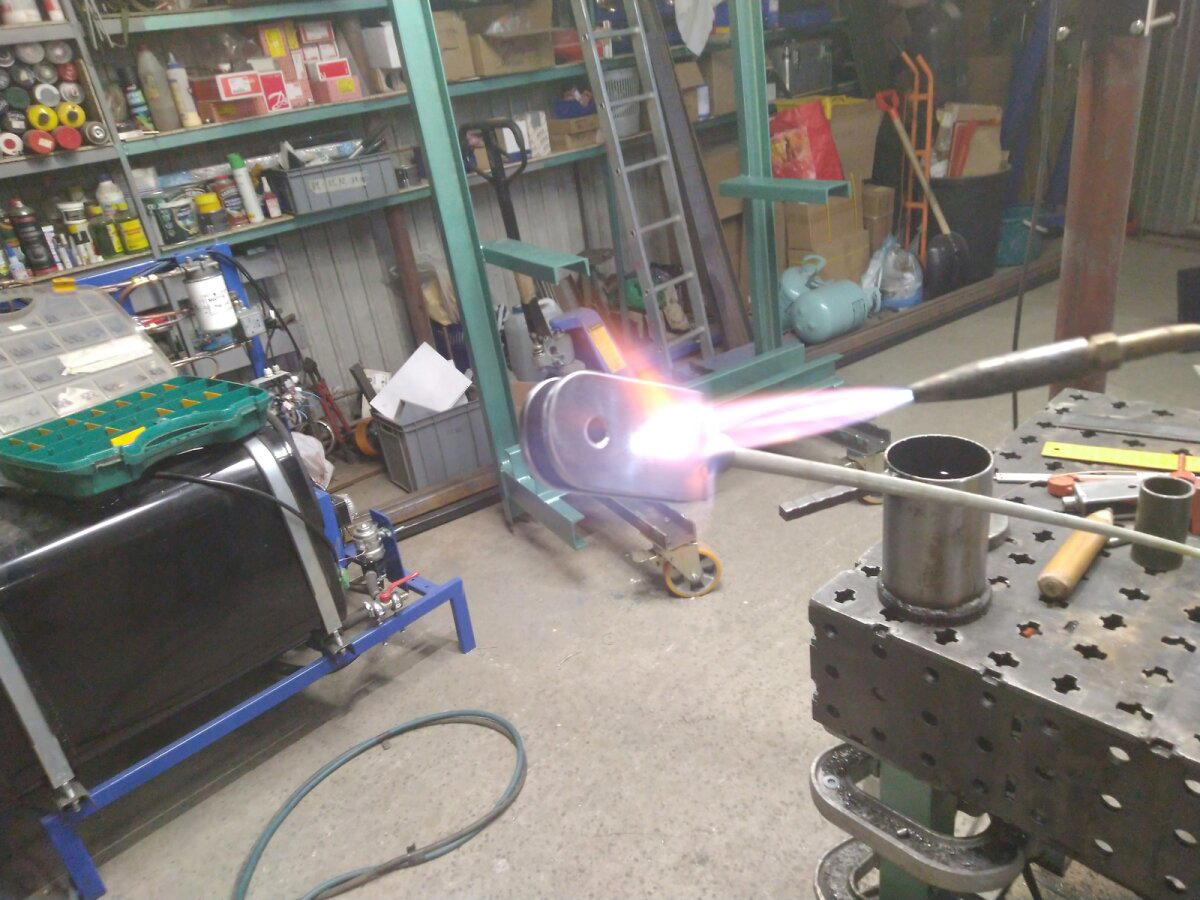

Огневая врезка , ничего страшного здесь нет. Хорошо, когда горит. Плохо, когда перестаёт гореть и начинает всасывать воздух с кислородом

Воу-воу, полегче. Сразу поясняю. Это просто броский заголовок. По факту не на вертолёт, а на коптер. И не багажник, а верхний кронштейн для камеры. Но это же мелочи, не так ли?

Как обычно, в инторнете любят глазами, поэтому, сперва картинка Скайнет-ботов в рабочем положении:

Сижу вечером. Попиваю пиво, смотрю в инторнеты эти ваши. А почему нет? Оплатил - имею право. Звонок. "Иван Михалыч, а ты же делаешь всякую неведомую ёбаную херню? Можешь нам тут подсобить с одной пепякой?"

Вощем, заказ срочнее не бывает. Послезавтра утром вертолёт уже должен взлететь! Надо как-то примастырить камеру ему на голову. На Алике такого не купить, а заводские коптеры с возможностью съёмки вверх стоят как квартира. А надо снимать вверх.

Ну надо - значит надо... И неважно, что времени уже полдвенадцатого вечера. Берёшь бумагу и начинаешь прикидывать:

Угу... вроде что-то такое... Теперь неплохо бы вынести этот эскиз для CAM - Computer Assisted Manufacture. Т.е. так, чтобы лазером порезать. Делается модель, а с неё снимаются dxf для лазерной резки.

Режем из двухмиллиметровой нержавейки... масса изделия всего 120 грамм. Роскошно.

Можно ставить на прибор:

Ишь ты! С первого раза сошлось. Круууутяк! :) Давай малыш, полетай!

Увы. Первый эксперимент вышел неудачным. Электромеханика привода камеры давала наводки на GPS-приёмник, который был смонтирован ровно под багажником. Т.е. летать эта штука летает, но только с ручной компенсацией сноса. Это не круто. Следующим номером нашей программы надо переделать так, чтобы сместить багажник на нос. Там компас, конечно, но наверное будет работать... Или нет. Второй вариант железяки:

Прикидываю... не, не круто. Слишком "мягко" получается.

Крепление резинового аммортизатора прямо к голове дрона - ок, но вот эта консоль... Не круто. Да и моторчик камеры может биться об перемычку. Да и горизонт завален. Камера, конечно, это поправит сама... но нет. А что если...

Вырезал куски стоек, капнул сваркой... добавил немного железок от первой версии багажника...

Самое сложное - прихватить прямо на вертолёте. А это значит придумать, как зацепить сварочную массу и как сделать так, чтобы и металл "схватился" хоть немного и не расплавить пластиковые детальки... Но блин, я даже автомагнитолу как-то варил и она даже работала! Ничо. Справлюсь. :)

Таааак. Ну вот. Rock solid! Нормально. В сборе - ещё круче!

Ииии, полетееееели!

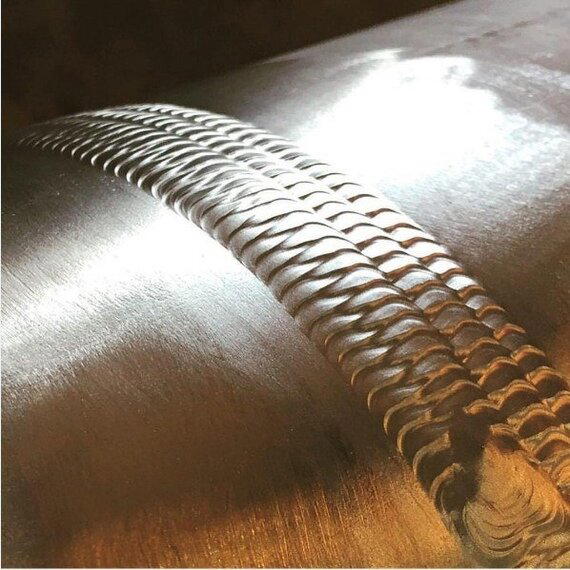

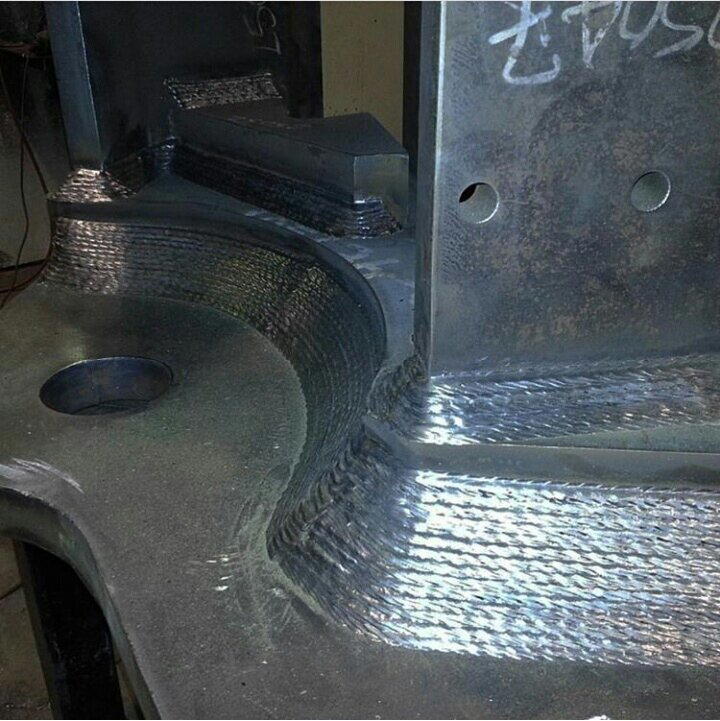

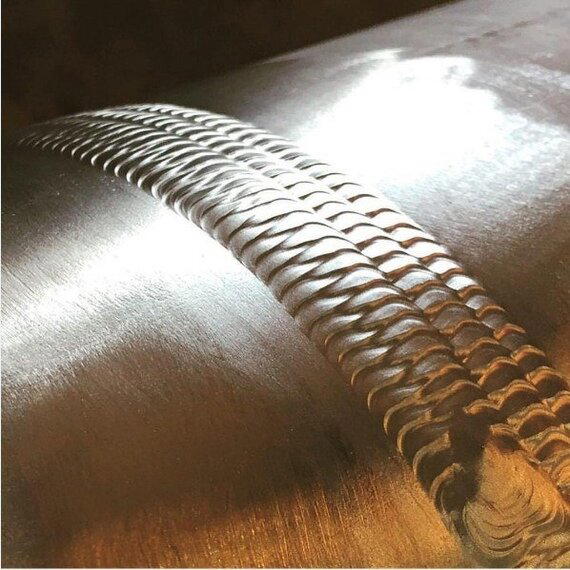

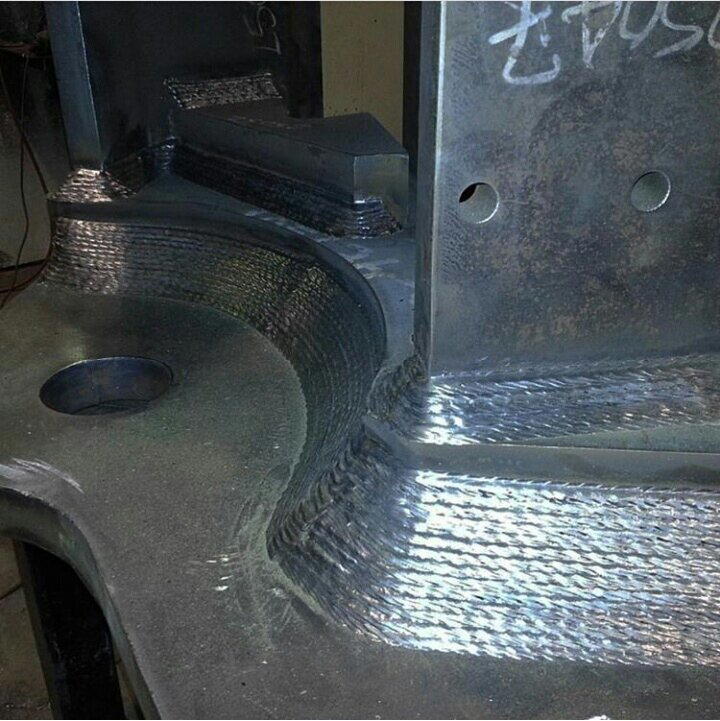

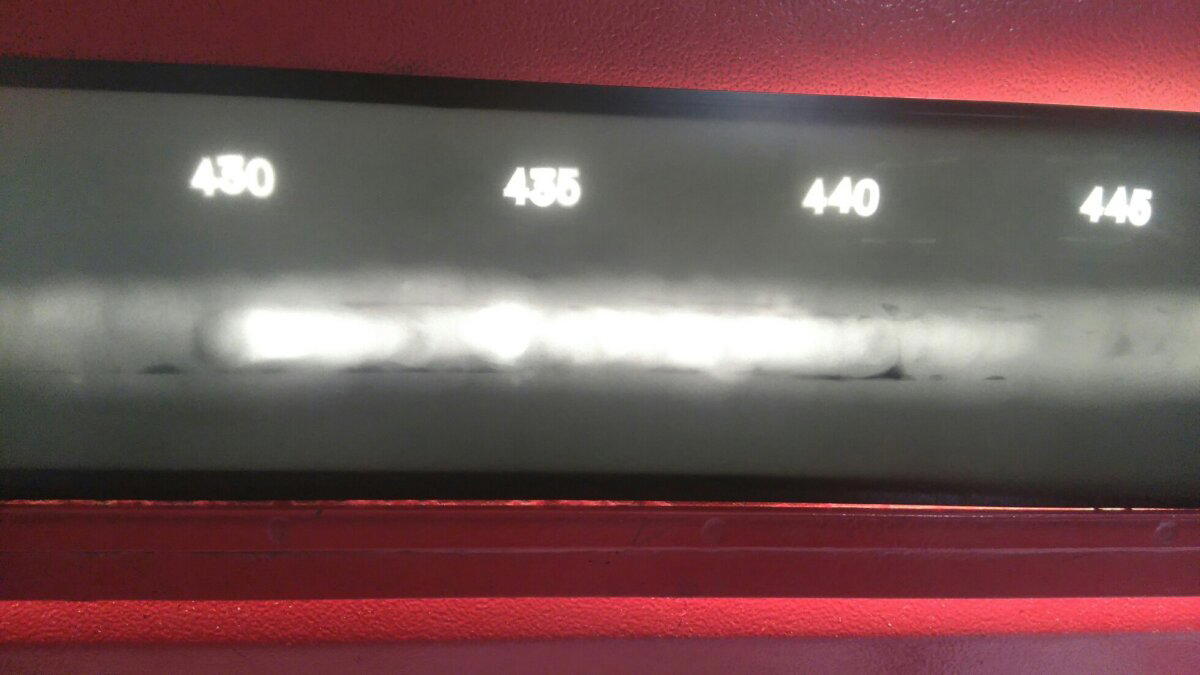

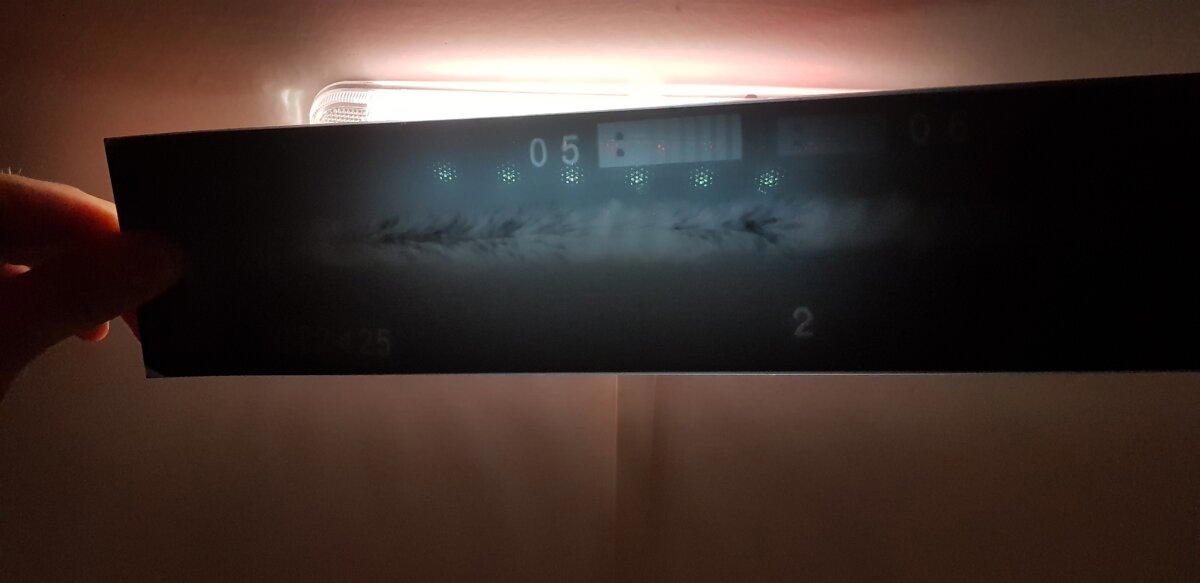

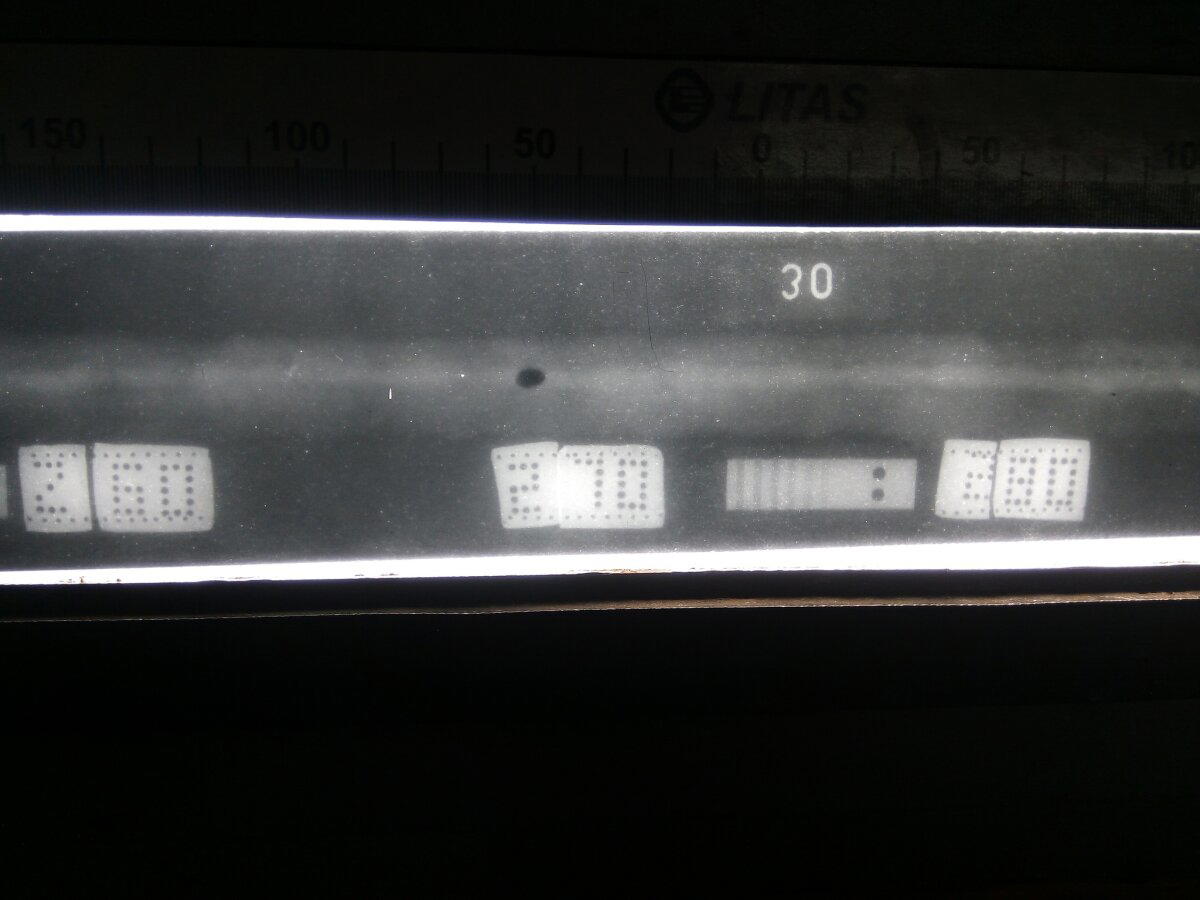

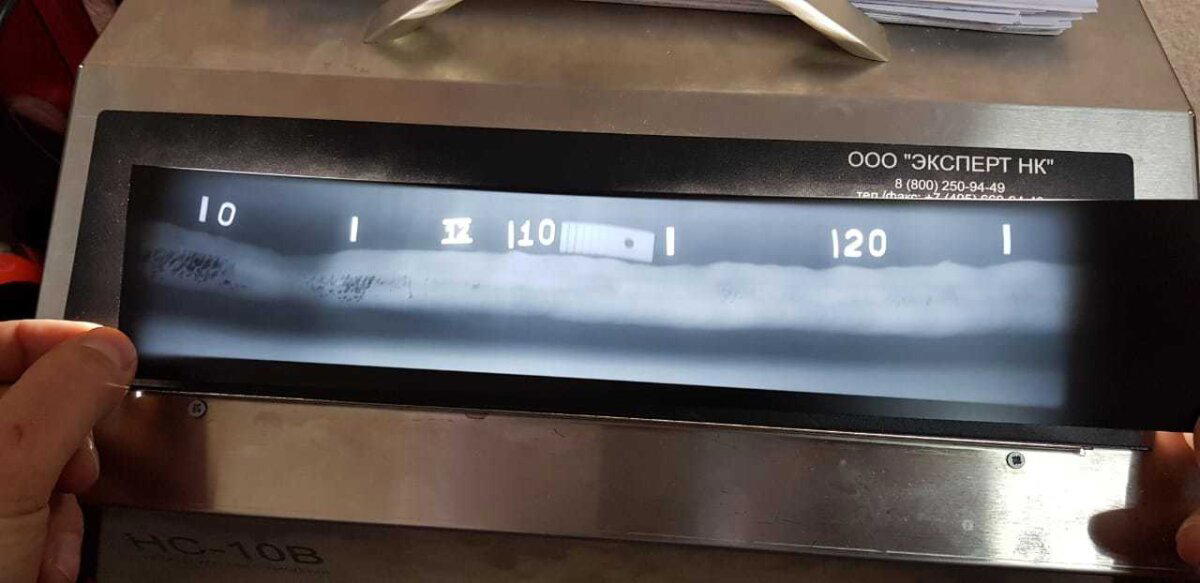

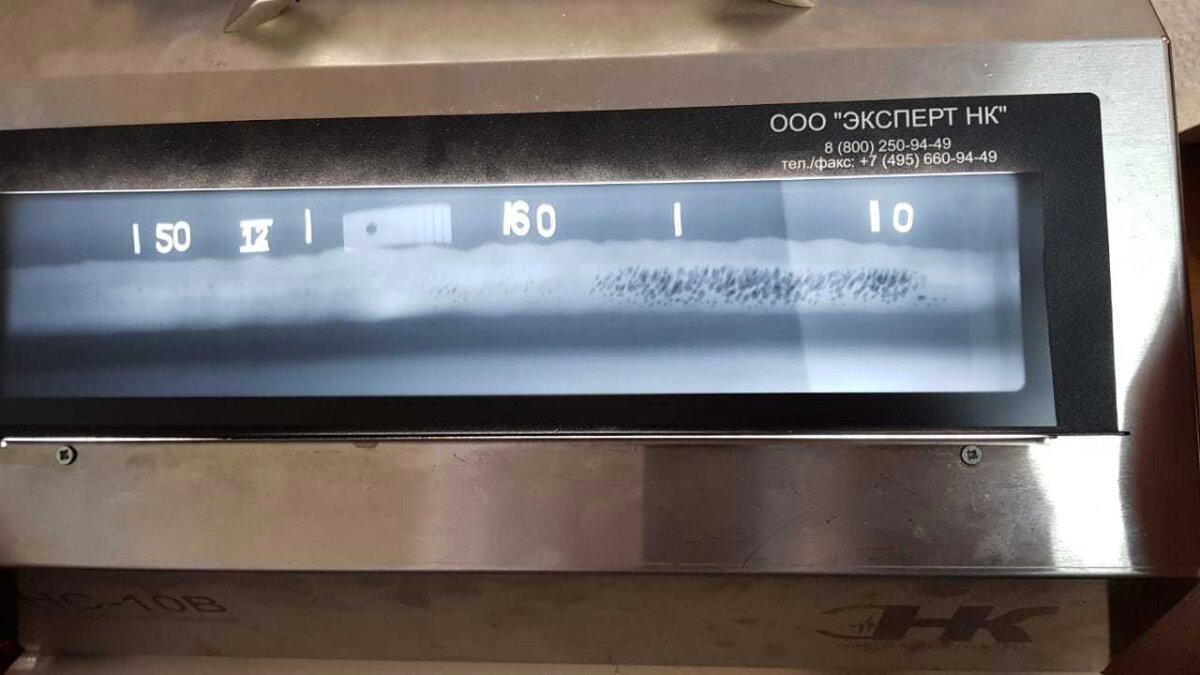

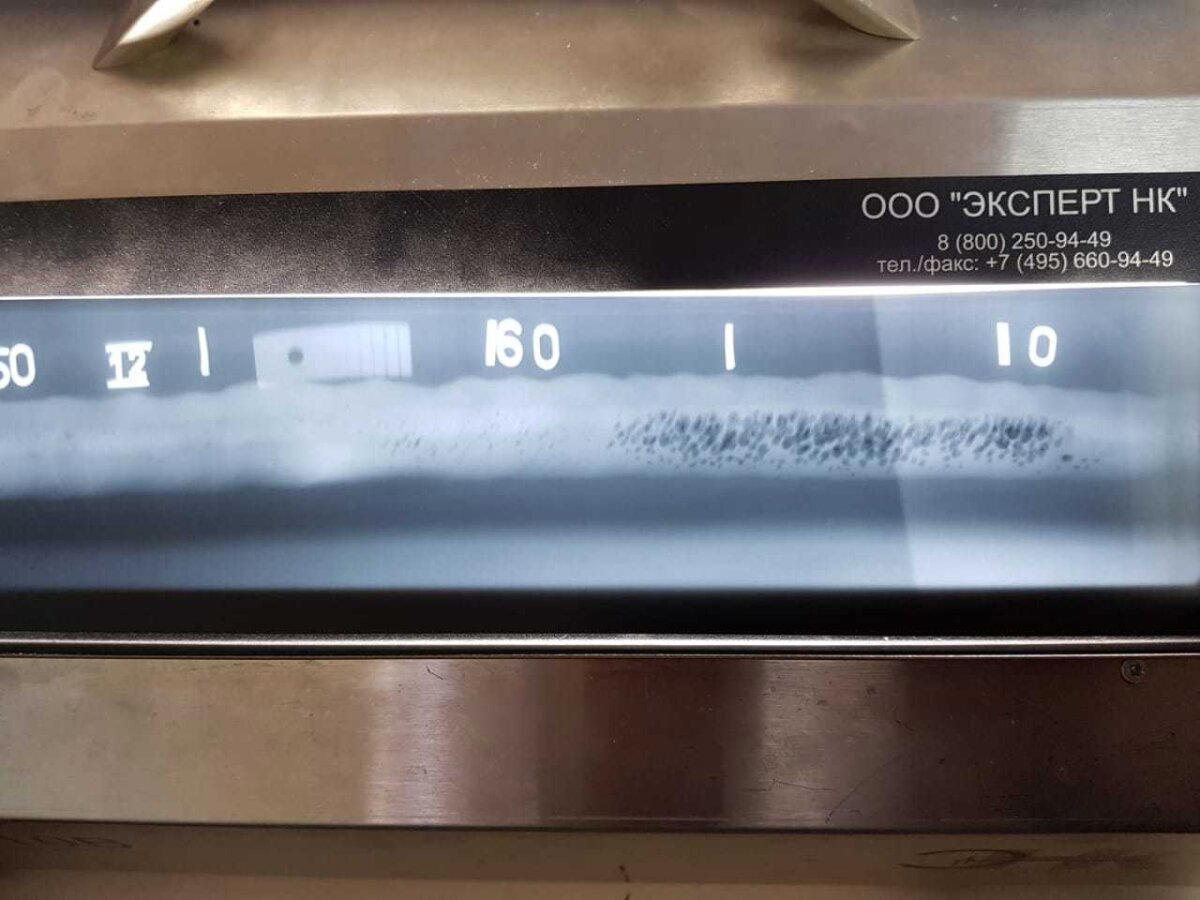

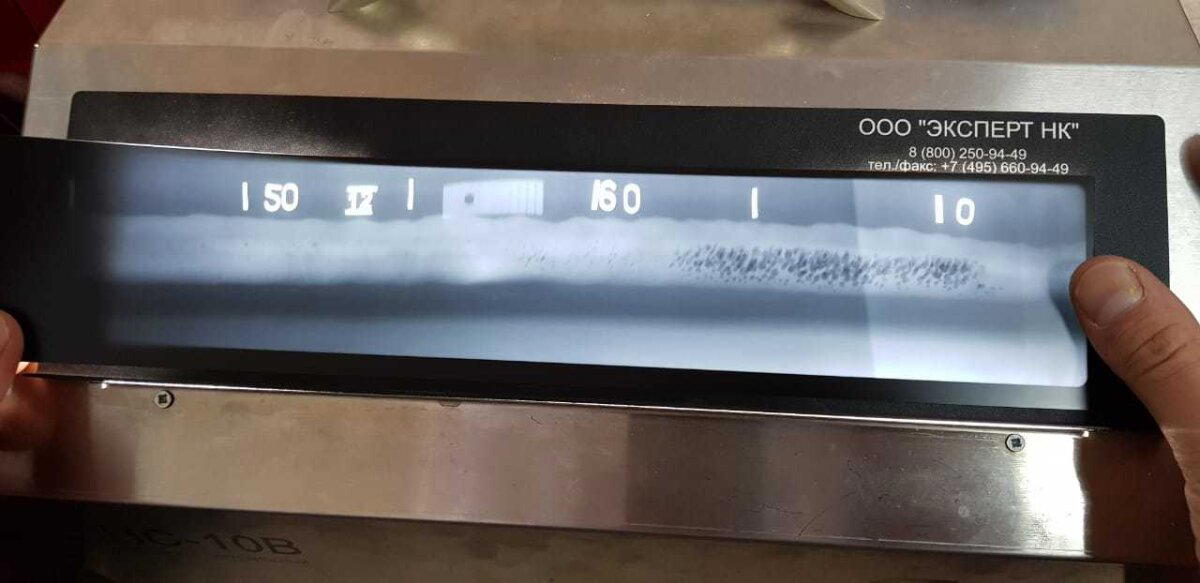

Фильтр с явными порами и снимки этих же швов следующие шесть фоток

Обед из каминг, юзернейм. Прошу ознакомиться с лонгридом на тему сварки. Я понимаю, что сварщиков тут чуть меньше чем трансгендерных негров-альбиносов, но если появилось желание всем-всем-всем рассказать про сварку кривулек, то не надо себя сдерживать, я щщитаю. В конце-концов, кому не интересно, тот пройдёт мимо. И не узнает, что сварщик в современном мире это не тот красноносый, неопределённого возраста, кекс из ЖЭКа, который таскает бидон с карбидом (ацетиленовый генератор) и готов присрать калитку за бутылку, а вовсе даже дорогое и увлекательное мероприятие, позволяющее получать запланированный результат.

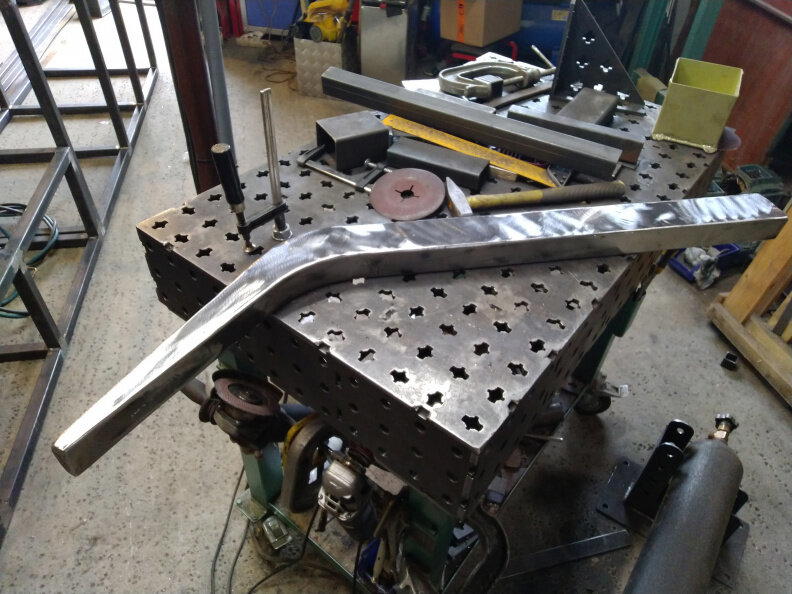

Окей, короче, результат вот такой надо получить:

(это опора информационного стенда в один подмосковный городишко)

Давайте прям с самого начала. Пошагово и в 100500 картинок.

Кривулька начинается с построения модели. Это нужно для вывода DXF-файлов, по которым впоследствии составляются g-code, которые управляют раскроечным лазером. Ну и заодно, с модели можно вывести рендер.Чтобы заказчик видел, что будет на выходе. Сразу пояснение - слесаришка, как перевозчик в кинофильме "Перевозчик". Не задаёт вопросов. Есть утверждённый дизайн - окай. Надо сделать, шоб было как на дизайне. А то что дизайнер не очень понимает, что оно получится не жёсткое и всё такое - штош.

DXF, который засылается на лазер, естественно, гораздо менее красивенький.

DXFы загружаются в нестинговый софт, который раскладывает все экземпляры всех деталей по листу (листам) металла оптимальным способом. При этом можно задавать дистанцию между соседними деталями, врезку снаружи или внутри контура и, например, блокировать возможность поворота детали. В целом, результат нестинга выглядит так:

После резки, которая схематично не показана в данном посте, пора переходить непосредственно к сварке. Далее не единственно верное учение, а описание МОЕГО процесса. Я делаю так. Кто-то может быть делает иначе. Большинство, например, ваще не делает никак. :)

Я начинаю со сварки одной из боковин и внешней пластины. Потому, что огибать наружние углы и дуги проще чем внутренние.

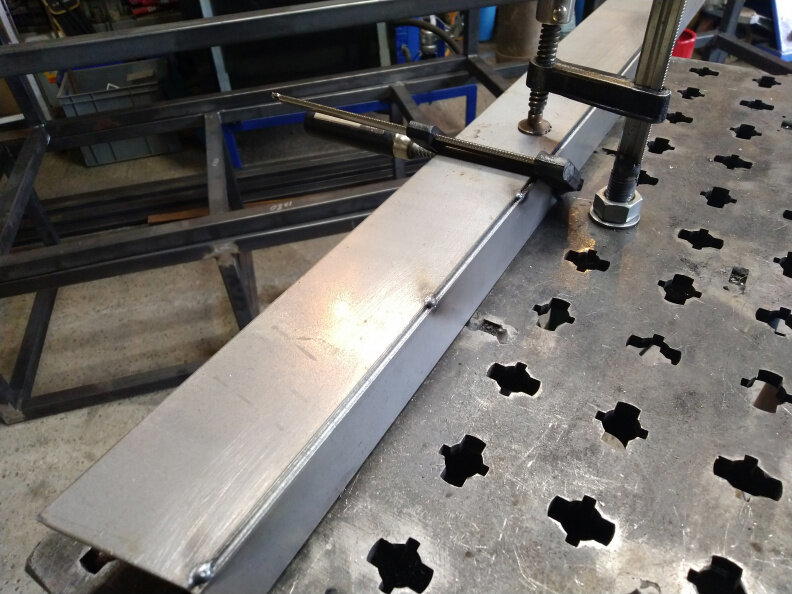

Фиксирую боковину ну столе, используя в качестве подкладки кусок профильной трубы 40х40. В данном случае повезло и коряга, которую нужно получить имеет размер ~40х60. И к этому же куску трубы прижимаю полосу металла, пока ещё прямую. И фиксирую в паре точек на прихватки:

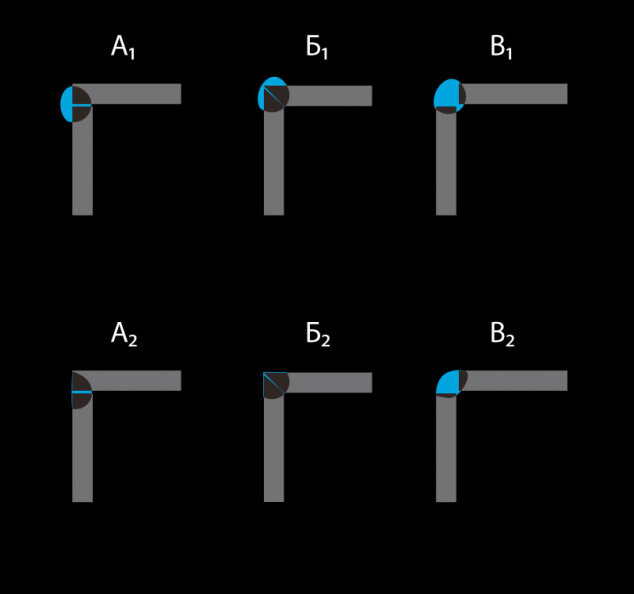

Позиционирую боковину и полосу относительно друг друга по варианту В.

На данной пикче я старался как мог, шоб с помощью кривых Безье убедить вас в единственно верном варианте Вэ.

Поясняю. В принципе, угловой шов можно навалить дохрена разными способами, все они описаны в ГОСТ 5264-80. Но! ГОСТец писан для суровых сварщиков-монтажников, которые не сса погодных условий ловко дают провар между швеллеров 27У. А у меня тут задача "шоб потом покрасить и красииииво!" Поэтому я позиционирую по варианту В. В этом случае я экономлю кучу времени на разделке металла (как в вар.Б, видите скосы?), даю провар более годный, чем в варианте А (это ваще фубля какая-то), а самое главное, в нижнем ряду картинок я показал чо будет после того, как шов будет спилен болгаркой в эстетических целях. Останутся только воспоминания. А в варианте В - жырнейший катет сварного шва можно шлифовать до пенсии и всё равно держать будет!

Двигаюсь, накидывая точки с промежутком порядка 80мм. с прямого участка к изогнутому. На изогнутом тоже всё просто - согнул, точку ляпнул. Согнул, ляпнул. Металл - троечка, гнётся легко. Каждая точка является своего рода шарниром, за которым и происходит изгиб.

Таким же образом закрепляю вторую боковинку и вкладываю внутрь проставку. Эта проставка нужна для того, чтобы на неё опереть внутреннюю полосу металла, пока она не зафиксирована хотя бы в трёх точках (шоб не сбежала).

Предварительно согнутую полосу кладу на проставку и начерно подгоняю к боковинкам. Прихватывать начинаю максимально далеко от проставки - иначе её потом хрен достанешь изнутри.

Накидав точек, можно открывать "капот" и вытряхивать проставыш. Дальше уже чисто руками или струбцинами. Это всё благодаря тому, что железяка предварительно была согнута и стремится отогнуться вверх. А мы её давим вниз.

Отфигачиваю лишнее (полосу, разумеется, надо брать с запасом)

И меняю маску. Слева - маска для коротких проектов... ну типа прихватки поставить или по-бырику что-то сварить. А когда речь идёт о том, чтобы варить прямо часами - использую маску с воздухофильтром. ФВУ (Фильтровентиляционное устройство) агрегатировано с аккумулятором и размещается на задней жопе сварщика с помощью ремня. От ФВУ идёт гофрошланг в маску. У маски, в отличии от обычной, есть тканевое оголовье, которое не даёт возможности смраду и чаду забираться внутрь. Также этому препятствует и небольшое избыточное давление, создаваемое ФВУ. Также для ФВУ промышленность освоила выпуск противогазовых картриджей. Но я юзаю обычный ХЕПА-фильтр и мне веригуд. Маски такого плана позволяют избежать чёрных соплей после смены и несколько продлить недолгий век сварщика. Кстати, вы в курсе, шо у сварных выход на пенсию в 55 лет? Если стаж именно по РДС (ручная дуговая) не менее 12,5 лет? Чо, военные, съели, а?

Ну а поскольку надежды на то, что пенсию таки дадут - не особо серьёзные, то трудиться придётся до смерти или до обретения пары лямов зелени. Поэтому лучше на масочке не экономить. Кроме того, она офигенно помогает в жару. Не, ну у нас-то кондиционер в мастерской. А кто на улице варит - тому это может быть актуально.

Короче, выглядят они так:

Далее, наруливаю на аппарате нужный ток и напругу:

И, собсна, даю провар:

Для того, чтобы шов получался ровный, во-первых, я использую максимальное количество опор... т.е. если можно варить сидя - вари сидя. Используй обе руки, чтобы держать горелку, обопрись локтями на стол. В данном случае, варил стоя, а для левой руки сделал рельсу. Просто кусок профтрубы не ржавой, чтобы перчатка скользила. И делаешь вот такую распальцовку:

Т.е. между пальцами получается "седло", которое едет по рельсе, а шейка горелки лежит между указательным и больщим пальцем. Ну на фотке нихера не понятно, но вот как-то так:

Ах, да. Левую руку лучше одеть в спилковую крагу, а то горячо очень. Ну или замотать теплоизолирующей тряпочкой. А правой - пофигу, можно в обычных хэбэ. Ну и да, несмотря на то, что работать тепло или жарко - варить (ну долго если!) без куртки - признак дурачины. Пушо к вечеру точно кода покраснеет и начнёт облезать. Ну и с точки зрения рака кожи тоже нуевонахуй.

Окей. Получилась оттакая копчёная хреновина.

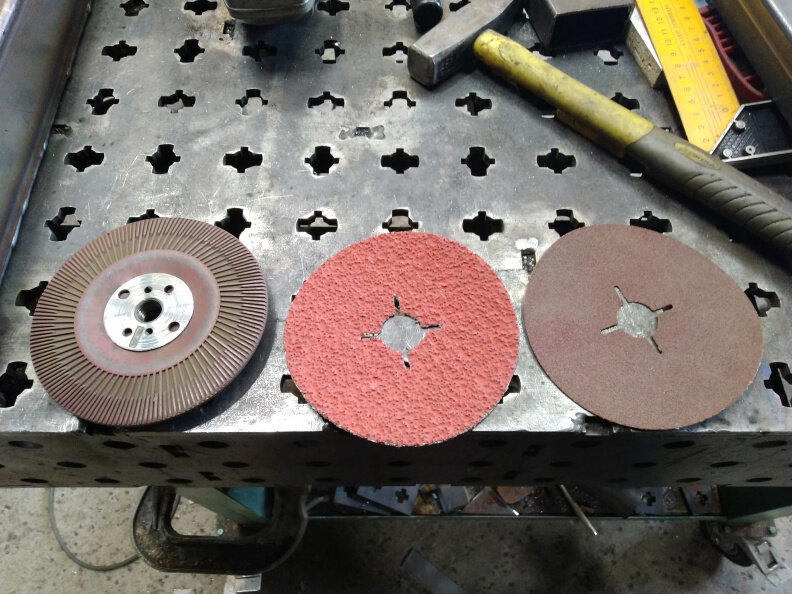

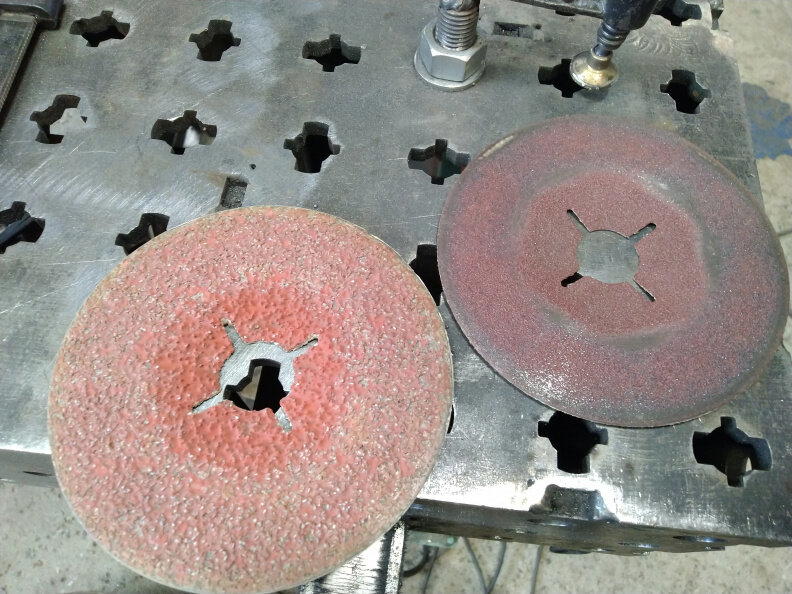

Переходим (не снимая маски с бризером!) к зачистке. Для этого я юзаю т.н. фибровые круги. В отличии от лепестковых они не говно. Для этого нужна непосредственно тарелка (слева) и круг. На пикче показаны круги VSM и 3М. Грубый (20 грит) и более мелкий - 80 грит.

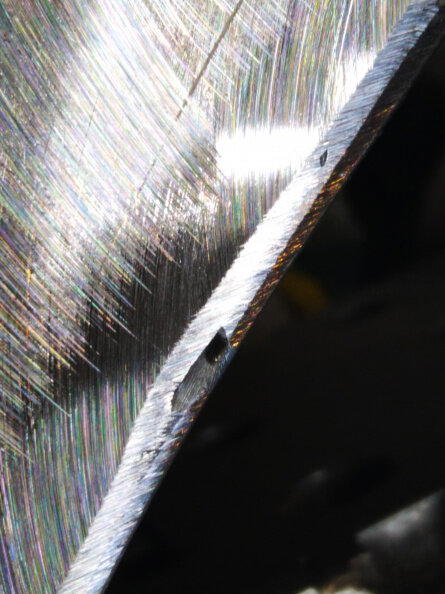

Шоб было понятно, если кто не в курсе. Абразивным веществом большинства дисков является оксид алюминия или типа того (я не химик). Он представляет собой грубо говоря пирамидки разного размера, наклеенные на основу. Чем мельче пирамидки - тем больше их влезает на единицу площади. Grit - это как раз показатель количества абразивных элементов. Чем он больше - тем "тоньше" абразив. Тем меньшие риски он оставляет. Тут надо понимать цель шлифования и исходя из этого подбирать зерно (ну этот вот грит). Если вам потом надо красить валиком в три слоя - охуенно! Берём 20 грит, дикий съём, только успевай подметать. Но риска будет больше похожа на канавы. Мне - под дальнейшую порошковую окраску. Там полированная поверхность не нужна, но и борозды от двадцатых кругов проявятся сквозь один слой порошка без текстуры (гладкого). Поэтому я выбрал 80 грит. И снимает быстро и риска будет заполнена слоем полимера. Образец риски ниже:

На этой пикче есть ещё один нюанс. Раковину видите? Её никакой порошок не завалит. Поэтому есть три варианта:

1. заварить. Быстро, просто и я именно его и рекомендую.

2. запаять. Дорого, долго и глупо. Но можно.

3. заюзать специальную шпатлёвку под порошковую окраску. Дорого, долго... и я бы юзал её там, куда сложно залезть со шлифованием. Например стык плоскостей под 30 градусов. Т.е. горелка туда заходит, а болгарка уже нет. А шпатлёвкой прям пальцем намазюкал и нормахен.

Да, кстати. Несмотря на то, что фибердиски гораздо дороже обычных лепестковых с рынка, ходят они тоже дольше. Но не настолько, насколько дороже. НО! Это если ты на даче забор варишь - тебе пофиг сколько ты будешь вошкаться, главное - подешевле. А если ты впахиваешь за деньги, то, на мой взгляд, лучше разориться на нормальную расходку, которая даёт производительность, чем дрочиь железку целый день (за оговоренную сумму) дешёвыми дисками. При этом в моём варианте ты можешь быстро закончить один заказ и приступить к следующему, т.е. заработать две денежки в единицу времени, пока эти дураки из Виллабаджо всё ещё кипятят. Короче, дорогие диски тоже снашиваются и их тоже надо менять. На одну корягу у меня ушло примерно два диска по 130 рублей.

Вощем, промежуточный результат примерно такой:

И теперь осталось пропылесосить пол и снять уже наконец маску. :)

Как бы разница между полом здорового человека и курильщика - видна:

Тащемта я бы ещё рекомендовал подгадывать такие обильные сварочно-зачистные работы либо под обед, либо под ужин окончание рабочего дня. Пушо дышать в мастерской потом тупо нечем. Надо дать время, чтобы пыль осела и немного проветрилось.

Ну тип того, вощемта... Да пребудет с вами сила Славянова и Бенардоса. Слава всем нам. И помните древнюю поговорку. На латыни она звучит так: Pizhzhe varish' - men'she skoorit'. Что в переводе на русский означает: кто хорошо варит, тот потом не устаёт зачищать.

Когда майские праздники в разгаре а от уговоров зеленого змия уже мутит, хочется немного разогнать скуку и зарукожопить что-нибудь этакое.

От предыдущих манипуляций с металлом и сваркой, которые я здесь стесняюсь выкладывать, осталось немного кренделей и корзинок.

В итоге размышлений решил сделать полочку для тапочек. А то тапочек много, а полочек мало.

Исходный бардак

Полуфабрикат

Итог

Сварщик из меня никакой, за сопли сильно не ругать :) Ну и доски отшлифовать-покрасить надо, это просто примерка. Самое унылое это пытаться прокрасить эти корзинки кистью полностью. Снято на тапочки.

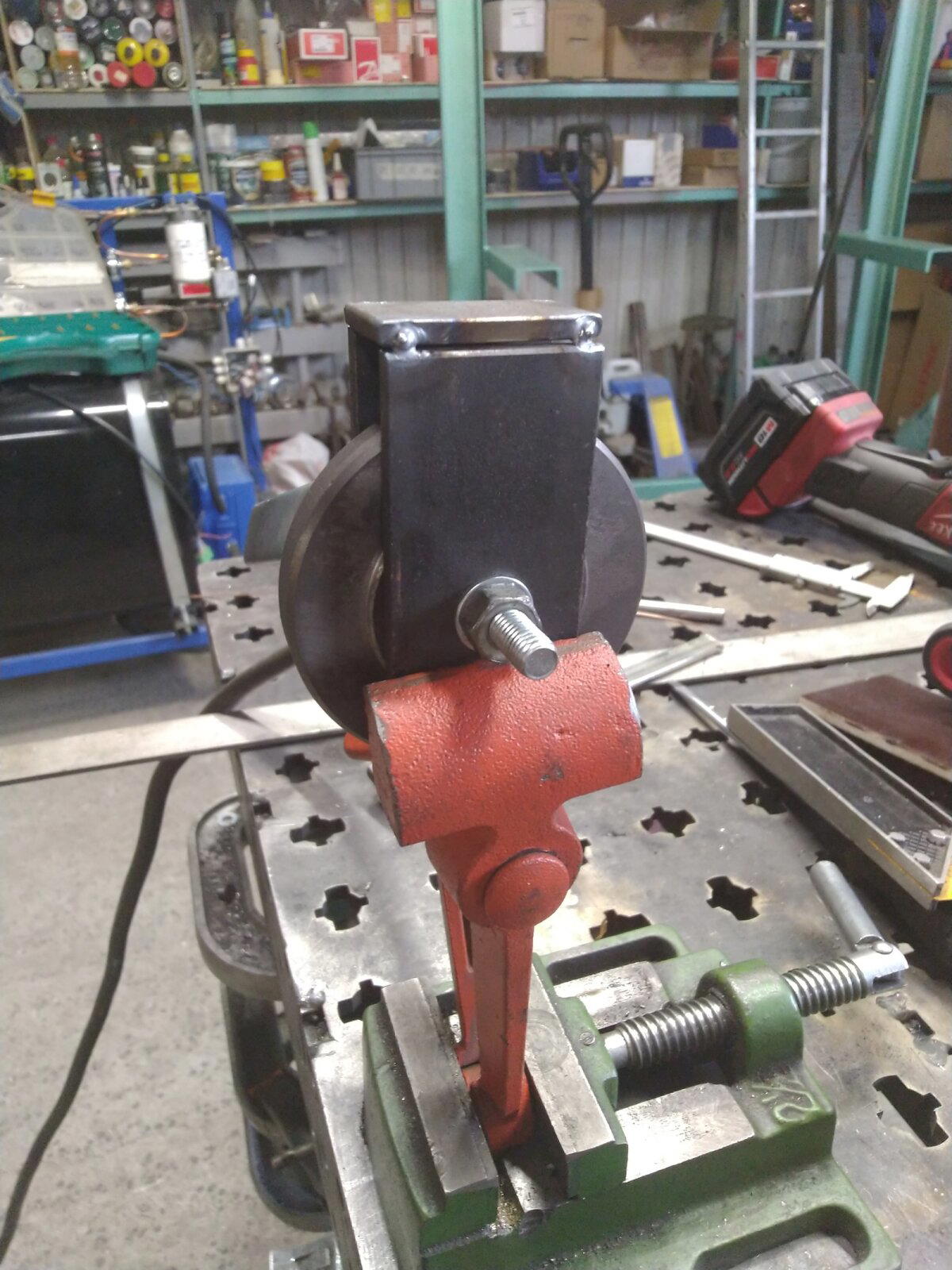

Ола, амигос. Запилил небольшой заказик тут... вроде же всё просто, как сковорода. А поди-ж ты. Тут тебе и сварочные работы и станочные и слесарные и даже деревяшечные. Но с т.з. "как сделать" проект очень приятный. Не напряжный, не длинный и, поскольку ТЗ представляло собой эскиз с размерами +\- 10мм. - давал пространство для фантазии. Короче, силовая прикатка. Ингредиенты: чугун серый, сталь Ст3, массив бука.

Проект начинается, разумеется, с поиска материала в отвалах у токарника. Одна беда - подходящая по диаметру бобышка имеет крайне невеликую длину, через что просто в ленточной пиле её хрен закрепишь. Но у меня же есть старый токарный патрон! Ноооорм. Получилось!

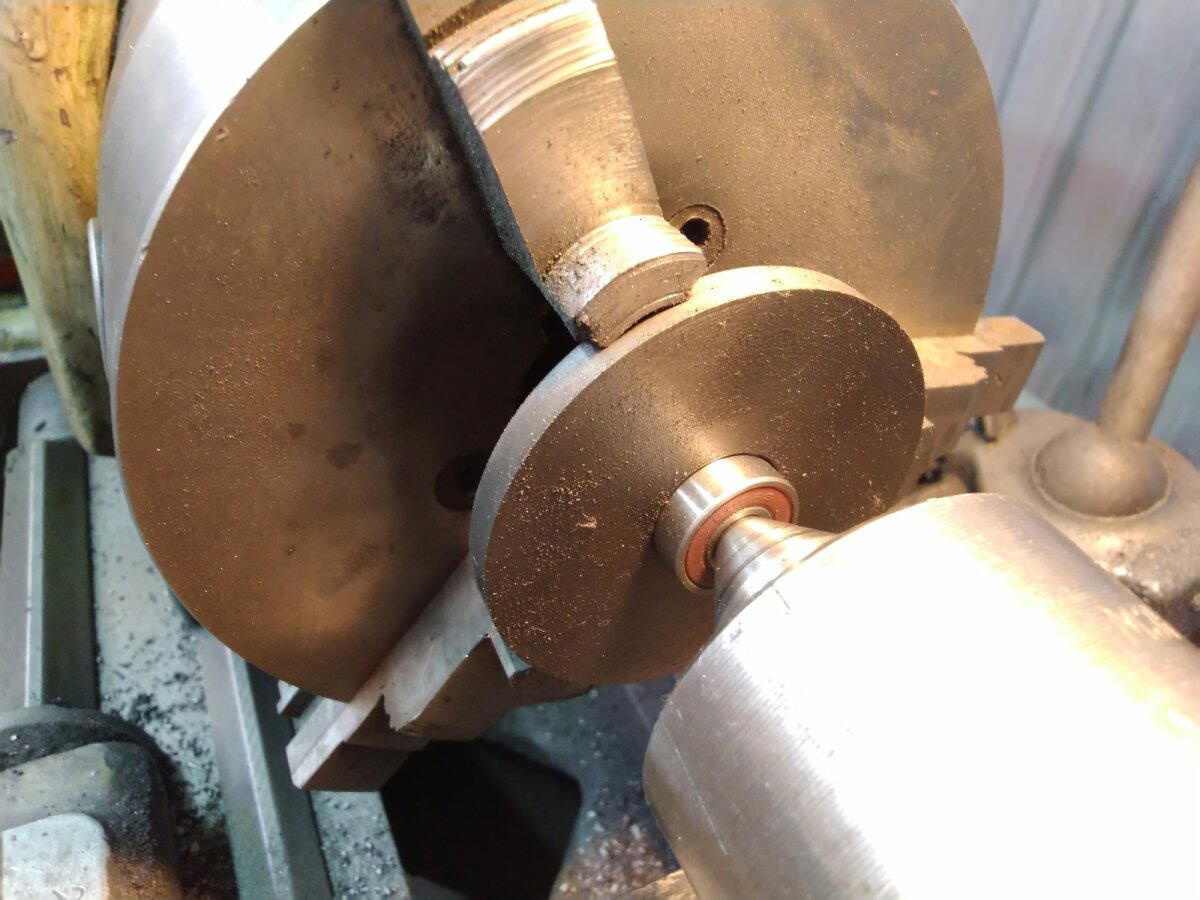

Далее блины выводятся в размеры. У одного размер должен быть ~7мм +0,5, а у второго 14 +0,5. Потому что ширина рабочей части у одной должна быть 5мм., а у другой - 10. В первой будет один подшипник, во второй - два, каждый 6,98 толщиной.

Чугун прекрасно обрабатывается резанием:

Теперь надо просверлить дырку для подшипника. Предвидя, как подвозбудились мамкины технари, поясняю, что на 50-е годы прошлого века слово "дырка" обозначало отверстие. А "шкурка" - наждачную бумагу. А неленивый мамкин технарь даже ГОСТы соответствующие найдёт. Если чо, станок как раз 57 года. ;)

Короче, после непродолжительной разметки центровочным сверлом, в ход идёт сразу черновой диаметр - 21 мм.

Но подшипник 608 имеет диаметр примерно 21,98 (китайские подшипы отличаются по диаметру примерно на 0,01-0,02мм.) Эти 0,98 надо снять начисто с помощью расточного резца. Сперва измерения производятся вот таким телескопическим калибром:

Как он работает: у него одно плечо входит на пружинке в другое, а закрутив рукоятку полученное положение фиксируется. Т.о. получается измерение гораздо более точное, чем просто штангенциркулем. (почему-то редактор сам разворачивает фотку на бок. Извиняйте)

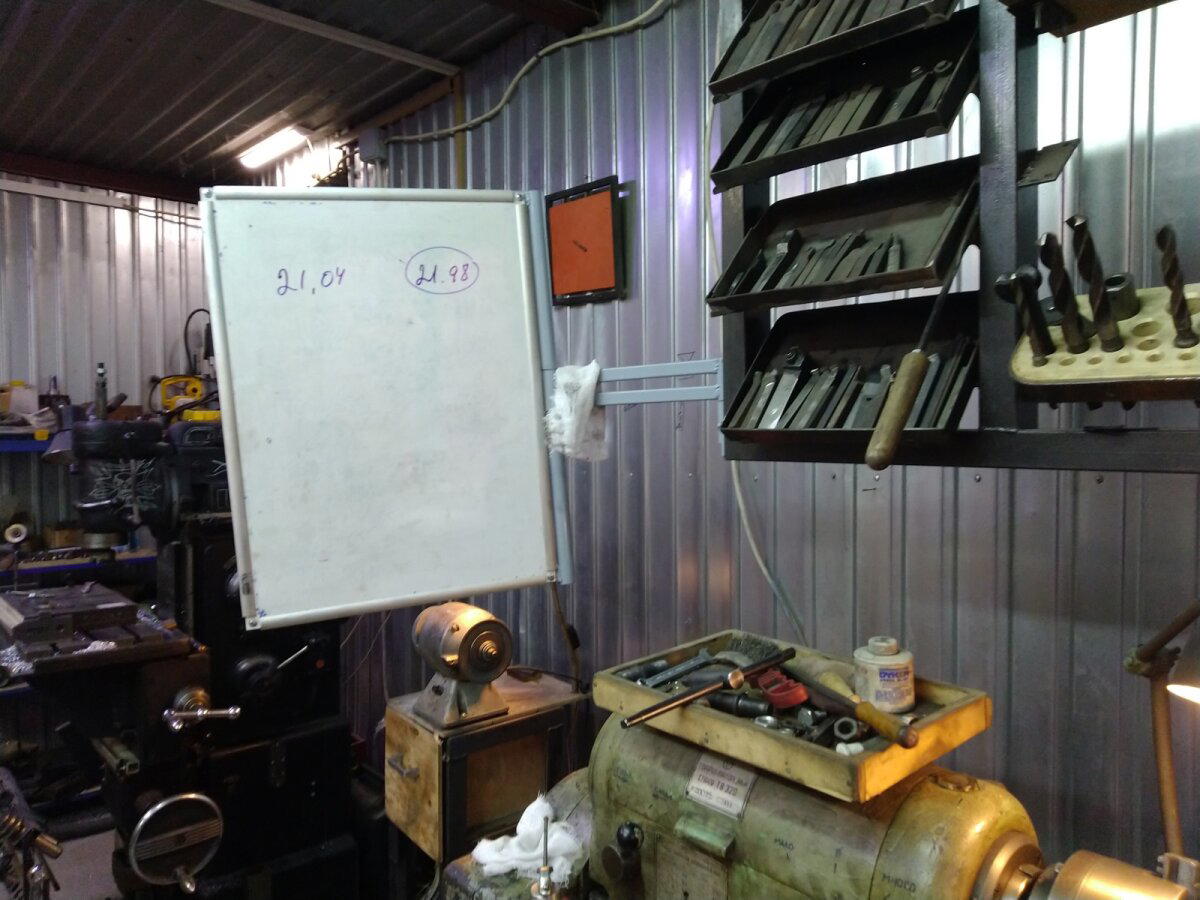

Показания выносятся на доску, чтобы не забыть. Потому, что лучше тупой карандаш, чем острая память.

Ну и последовательным приближением расточным резцом делаю размер отверстия в минус 5 соток от размера подшипа. Ну и маленькую фасочку надо сделать.

Подшипничек задавливается чуть-чуть пинолью задней бабки, а потом относится на пресс, где анимает своё законное место.

Теперь переходим к слесарке. Из остатков ккого-то предыдущего проекта, а именно полосы 40х4 делаются щёки, которые сразу же собираются через шайбы в пакет финальной толщины, измерив каковой и вычтя 4мм. получаем ширину верхней полки.

Осталось прибацать на точки, проверить геометрию и сварить.

Окаааай. Теперь время воронить. Ну, поскольку химическое (горячее щелочное) воронение у меня получается пока не всегда, то решил по-бырику сделать слесарное. Нагрел и в масло.

Переходим к дровяным работам. Кусок ножки от табуретки, немного токарной магии...

Кастуем фаерболл, натираем воском и можно собирать.

Крутятся идеально, довольно увесистые, т.е. оператору не надо будет давить на них, а достаточно просто возюкать. Ну вощем, не знаю, как заказчик, а я удовлетворён работой.

Бывает такое, что слесаришке нечего делать. Ну или есть чего, а неохота. И тогда слесаришка пырится глазками-бусинками по сторонам и взгляд падает на рельсы. В хорошем смысле этого слова, а не как Анна Каренина. И тогда, используя силу лентопильного станка получаются небольшие поделочки. Из рельсика. Например, как-то так:

Шоже это такое, спросит пытливый читатель? Это, ребят, силовой подсмартфонник из коллекции Rails'n'Nails (в переводе на татарский - Равиль-и-Наиль). Поооолностью экологически чистый! Не, ну сами посудите, рельс Р75, два гвоздя-сотки и немного магии аргонно-дуговой сварки.

Риски от полотна ленточки я нарочно не стал снимать, а то вырезать такое на лазере может каждый дурак. А ты попробуй рельс спиздить распилить!

В принципе, это финальный вариант конструкции. А вот чуток предыдущего. Например, почему бы рельс не согнуть?

Погрел газом, и согнул. Делов-то. Или вот почему бы не сделать опору регулируемой по углу? Имея немного латуни, токарник и фрезер - лехко ваще!

Весит эта лялька немного... Всего 1,2 кило. :) А сколько радости!

А для пользователей младшего школьного возраста используется иной поделочный материал. Швеллер горячекатаный. Десяточка. Ну а чо? Считай, облегчённая конструкция, по сравнению с рельсом.

Опять же - никакого холестерина! Чисто швеллер и гвоздь. :) Поскольку одновременно ставить смартфон на подставку и снимать им же не получается, то вот вам пример, каконо выглядит со смартфонозаменителем. Вроде это кусок рессоры от МАЗа, но могу ошибаться.

Ну и более геометрически-ровный братик:

Кактатак. Увы, к сожалению, до дома и семьи не дошёл ни один из указанных образцов. Все были проданы ещё на этапе демонстрации в стограмме или живом журнале.

Но я не унываю! В конце-концов, у меня же есть ещё примерно два метра рельса и много метров швеллера! А нынче собираюсь заказать чугунный круг, диаметров миллиметров 130-150, шоб из него выточить пепельницу. Потому, что могу!